Вопрос № 62

угол,

который характеризует положение условной

плоскости сдвига.

угол,

который характеризует положение условной

плоскости сдвига.

Выражение

для определения угла

(угла сдвига) имеет вид:

(угла сдвига) имеет вид:

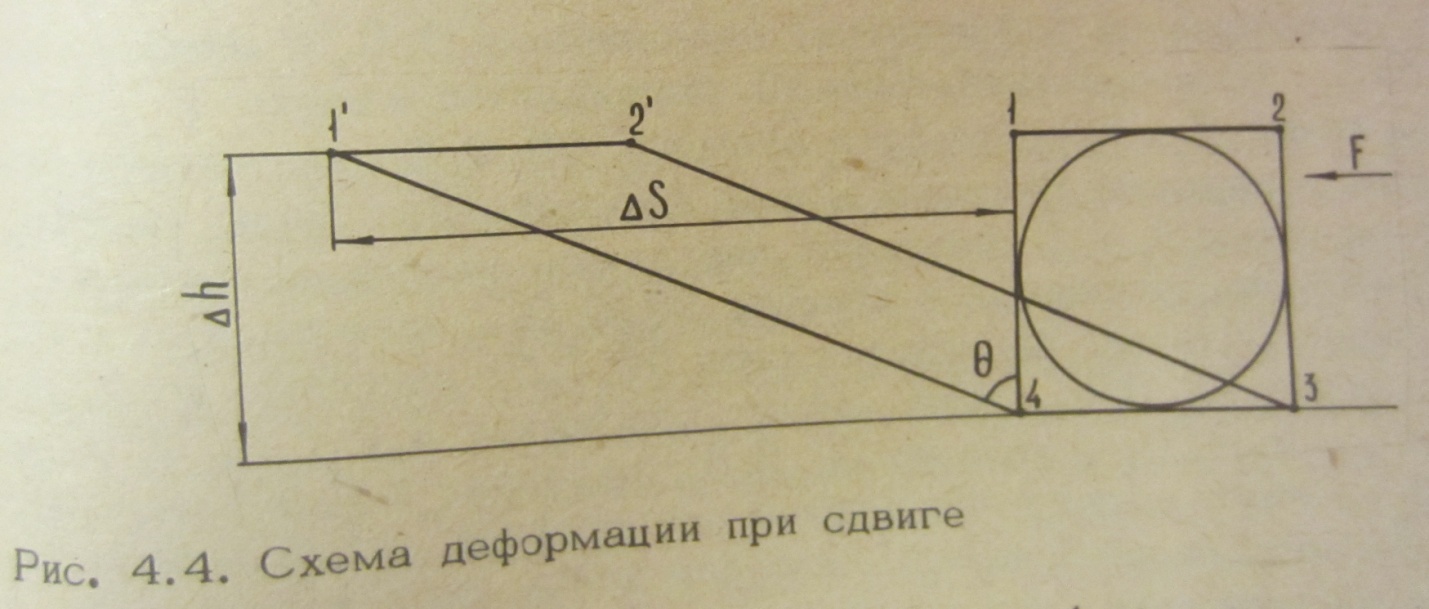

Сдвиг

происходит в направлении действия силы

F.

Зерно металла при этом изменяет свою

форму – верхняя грань куба 1-2 смещается

на некоторую величину

и занимает положение 1`-2`, основание

зерна 3-4 остается неподвижным. Не

изменяется и расстояние между слоями

и занимает положение 1`-2`, основание

зерна 3-4 остается неподвижным. Не

изменяется и расстояние между слоями

.

Количественной характеристикой степени

такой сдвиговой деформации является

величина относительного сдвига

.

Количественной характеристикой степени

такой сдвиговой деформации является

величина относительного сдвига

,

равная отношению величины смещения

к расстоянию между слоями металла

,

равная отношению величины смещения

к расстоянию между слоями металла

/

=tg

/

=tg где

где

-

угол

поворота граней 1-4 и 2-3.

-

угол

поворота граней 1-4 и 2-3.

Усадка стружки – это результат проявления действия пластической деформации в срезаемом слое. Установим соотношение между коэффициентом усадки стружки и величиной относительного сдвига. Коэффициент усадки стружки и величина относительного сдвига минимальны при одном и том же значении угла .

Минимальная

величина относительного сдвига зависит

от принятого значения переднего угла.

При .

Минимальное значение коэффициента

усадки стружки не зависит от каких-либо

переменных факторов и всегда остается

равным 1.

.

Минимальное значение коэффициента

усадки стружки не зависит от каких-либо

переменных факторов и всегда остается

равным 1.

Величина относительного сдвига отражает степень искажения отделяемого элемента в процессе его сдвига, а коэффициент усадки стружки- результат сравнения размеров стружки и участка, с которого она срезана. Относительный сдвиг является более достоверной по сравнению с коэффициентом усадки количественной характеристикой степени деформации металла при резании. Коэффициент же усадки стружки является лишь качественной ее характеристикой. Однако простота измерения коэффициента усадки стружки обусловливает широкое его практическое применение.

Вопрос № 63

Режимом резания называется совокупность элементов, определяющих условия протекания процесса резания. К элементам режима резания относятся – глубина резания, подача, период стойкости режущего инструмента, скорость резания, частота вращения шпинделя, сила и мощность резания.

Элементы режима резания устанавливаются в такой последовательности: сначала определяется максимально возможная глубина резания (допустимая технологией обработки); по выбранной глубине определяется максимальная величина подачи (допустимая технологией обработки); по выбранной глубине и подаче, задавшись определенным периодом стойкости инструмента, находят допустимую скорость резания. Затем производится проверка выбранных элементов режима резания. Подачу контролируют по прочности механизмов станка, скорость — по соответствию мощности резания и мощности станка.

Глубина резания определяется в основном припуском, оставленным на обработку. Если нет ограничений по точности и шероховатости обработки, то весь припуск срезают за один рабочий ход. Если технические условия не позволяют производить обработку за один рабочий ход, припуск разбивают на черновые и чистовые рабочие ходы. Черновые рабочие ходы выполняют с максимальной глубиной резания, а на чистовые оставляют минимальный припуск, обеспечивающий изготовление детали с заданной шероховатостью и допуском.

Подача. Для повышения производительности труда целесообразно работать с максимально возможной подачей. Величина подачи, как правило, ограничивается крутящим моментом станка, прочностью слабого звена механизма подачи, жесткостью обрабатываемой детали, прочностью инструмента и требованиями шероховатости обрабатываемой поверхности. Величины подач на практике обычно берутся из справочников.

Скорость резания. После определения глубины резания и подачи определяется скорость резания.Частота вращения шпинделя п (в об/мин) станка определяется по формуле

![]()

Табличный метод назначения режимов резания является весьма громоздким, так как требует анализа большого количества справочной информации. Более того, все режимные параметры взаимосвязаны и при изменении хотя бы одного из них автоматически изменяются и другие, что еще более усложняет процесс назначения режимов резания.

Аналитический (расчетный) метод определения режима резания менее трудоёмок и более предпочтителен при учебном проектировании технологических процессов механической обработки резанием. Он сводится к определению скорости, сил и мощности резания по выбранным значениям глубины резания и подачи. До проведения расчетов необходимо иметь паспортные данные выбранного станка, а именно значения подач и частот вращения шпинделя.