Вопрос № 57

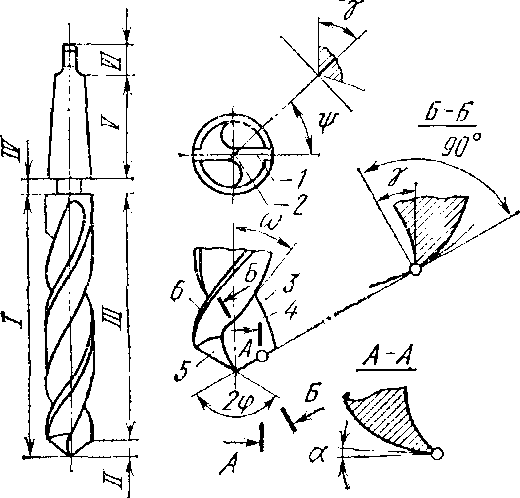

Под сверлением понимают процесс образования отверстия в сплошном материале с помощью сверла. Сверлом можно также рассверливать (расширять) имеющееся отверстие, полученное при литье, ковке, штамповке или сверлении. Обработкой сверлами в обычных условиях нельзя достичь точности размера выше 12-го квалитета и шероховатости поверхности менееRz = 40 мкм. Большую часть всех отверстий малых и средних диаметров (до 100 мм) в деталях машин получают на сверлильных станках, в которых инструмент, как правило, осуществляет оба движения резания: главное вращательное и осевое подачи. Режущий инструмент. Для сверления и рассверливания отверстий чаще других применяют спиральные сверла. Сверло состоит из рабочей части I, включающей режущую II и направляющую III части, шейку IV и хвостовик V с лапкой VI. Сверла малых диаметров имеют цилиндрический хвостовик. На режущей части (рис.1) различают две главные1, одну поперечную2 и две вспомогательные 3 режущие кромки. Передняя поверхность4 сливается с винтообразной канавкой, по которой отводится стружка. Как и передняя, задняя поверхность имеется у каждого из двух зубьев, узкие ленточки6 которых обеспечивают направление сверла при резании.

Геометрия

режущей части сверла

имеет определенные особенности. Передний

угол

измеряют в секущей плоскости Б-Б,

перпендикулярной к главной режущей

кромке. Задний угол

измеряют в секущей плоскости Б-Б,

перпендикулярной к главной режущей

кромке. Задний угол

измеряют в плоскости А-А,

параллельной оси сверла. Угол наклона

винтовой канавки

измеряют в плоскости А-А,

параллельной оси сверла. Угол наклона

винтовой канавки

измеряют между касательной к винтовой

поверхности и образующей цилиндра. Углы

,

и

непостоянны в разных точках сверла,

причем угол к уменьшается, а углы

и

увеличиваются от центра сверла к

периферии. Главные режущие кромки

образуют угол при вершине сверла

измеряют между касательной к винтовой

поверхности и образующей цилиндра. Углы

,

и

непостоянны в разных точках сверла,

причем угол к уменьшается, а углы

и

увеличиваются от центра сверла к

периферии. Главные режущие кромки

образуют угол при вершине сверла

.

Угол наклона поперечной кромки

.

Угол наклона поперечной кромки

измеряют между проекциями главной и

поперечной режущих кромок на плоскость,

перпендикулярную к оси сверла. У

поперечной режущей кромки угол

отрицательный. Поэтому она работает в

трудных условиях, скользя по поверхности,

пластически деформируя обрабатываемый

материал. В ряде случаев возникает

необходимость в применении специальных

видов сверл.

измеряют между проекциями главной и

поперечной режущих кромок на плоскость,

перпендикулярную к оси сверла. У

поперечной режущей кромки угол

отрицательный. Поэтому она работает в

трудных условиях, скользя по поверхности,

пластически деформируя обрабатываемый

материал. В ряде случаев возникает

необходимость в применении специальных

видов сверл.

Особенностями процесса резания обуславливаются более тяжелые условия образования стружки, повышение выделения тепла и увеличение уровня нагрева сверла. Но если говорить о процессе стружкообразования, который происходит на отдельных микроучастках кромки, можно отметить, что деформации упругого и пластического характера, а также явления тепловыделения, упрочнения, образования наростов и износа инструментов возникают по таким же причинам, как и при точении. При этом скорость резания значительно больше, нежели подача, воздействует на температуру резания.

Вопрос № 58

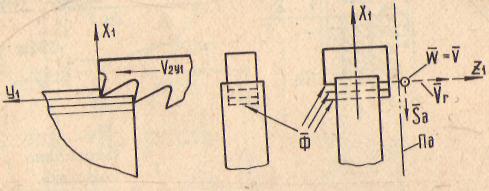

Шлифование – процесс резания металлов с помощью абразивного инструмента, режущим элементом которого являются зерна. Зерна, обладающие высокой твердостью, теплоустойчивостью и острыми кромками, соединены специальными связующими веществами в шлифовальные круги, сегменты, головки, бруски и шкурки; применяют зерна и в виде паст и порошков.

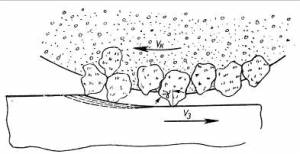

В ыступающие

зерна (рис. 1) абразивного материала,

прочно закрепленные в шлифовальном

круге связующим (цементирующим) веществом,

при вращении круга с большой скоростью

(до 80 м/с) срезают (царапают) слой металла

с заготовки в виде очень мелкой стружки.

Большое число стружек (до сотни миллионов

в минуту) и их малая толщина (несколько

микрон) обусловливаются малым размером

самих режущих зерен-резцов и большим

количеством зерен, одновременно

участвующих в резании (царапании).

Вследствие малого сечения среза и

большой скорости резания шлифование

обеспечивает высокую точность (2 – 1-й

класс) и малую шероховатость обработанной

поверхности (7 – 12-го класса), а поэтому

этот процесс чаще является окончательной

(отделочной) операцией. Однако шлифование

успешно применяют и для снятия больших

объемов металла, заменяя обработку

заготовки резцом или фрезой.

ыступающие

зерна (рис. 1) абразивного материала,

прочно закрепленные в шлифовальном

круге связующим (цементирующим) веществом,

при вращении круга с большой скоростью

(до 80 м/с) срезают (царапают) слой металла

с заготовки в виде очень мелкой стружки.

Большое число стружек (до сотни миллионов

в минуту) и их малая толщина (несколько

микрон) обусловливаются малым размером

самих режущих зерен-резцов и большим

количеством зерен, одновременно

участвующих в резании (царапании).

Вследствие малого сечения среза и

большой скорости резания шлифование

обеспечивает высокую точность (2 – 1-й

класс) и малую шероховатость обработанной

поверхности (7 – 12-го класса), а поэтому

этот процесс чаще является окончательной

(отделочной) операцией. Однако шлифование

успешно применяют и для снятия больших

объемов металла, заменяя обработку

заготовки резцом или фрезой.

Процесс стружкообразования при шлифовании приближается к резанию, осуществляемому зубом фрезы. Несмотря на малые размеры срезаемого слоя, получаемая при шлифовании стружка имеет то же строение и вид, что и стружка, получаемая при фрезеровании. Здесь также имеют место упругое и пластическое деформирование, тепловыделение, упрочнение, износ и др. Но так как не все зерна одинаково участвуют в работе, то наряду с нормальной (мелкой) стружкой при шлифовании получается еще и металлическая пыль, которая при высокой температуре спекается. Высокая температура при шлифовании (до 1000 – 1500° С) возникает в результате наличия у зерен разнообразной, неправильной геометрии режущей части (отрицательного переднего угла) и большой скорости резания.

Особенности процесса резания при шлифовании. Абразивный инструмент, в отличие от лезвийного инструмента, имеет множество режущих микролезвий, расположенных хаотично. Единичное зерно шлифовального круга может располагаться на некотором расстоянии от обрабатываемой поверхности, скользить по обработанной поверхности (скользящие зерна), проникать в обработанную поверхность на небольшую глубину и деформировать материал заготовки только пластически (деформирующие зерна), проникать в обработанную поверхность на глубину, достаточную для снятия стружки (режущие зерна). По сравнению с лезвийной обработкой шлифование характеризуется повышенным сопротивлением резанию, поскольку скользящие зерна создают дополнительное трение, деформирующие зерна — дополнительные упругую и пластическую деформации, а у режущих зубьев углы резания неоптимальные. Кроме того, сила резания на единичном зерне больше, но так как снимаются микростружки, суммарная сила резания невелика. За счет дополнительного трения и деформаций температура в зоне резания значительно выше, чем при лезвийной обработке, поэтому возможны структурные превращения металла в зоне резания (прижоги). Стружка сгорает на воздухе в виде снопа искр, что требует дополнительных мер пожарной и санитарной безопасности.

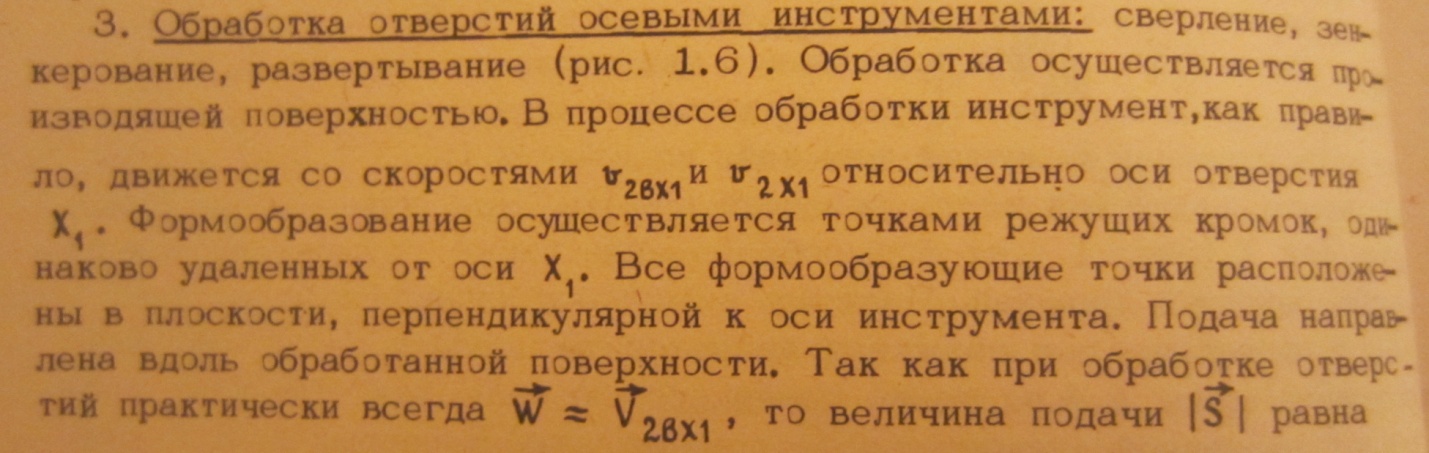

Вопрос №57; 59

Вопрос № 59

Протягивание

Обработка, осуществляется производящей

поверхностью, состоящей из режущих

кромок, удаленных от оси на различную величину. Формообразование

осуществляется участком режущей

кромки. Поверхностью движения является

плоскость, перпендикулярная к обработанной

поверхности. Направление подачи

характеризует постепенное вхождение

зубьев протяжки в заготовку. При

протягивании

на различную величину. Формообразование

осуществляется участком режущей

кромки. Поверхностью движения является

плоскость, перпендикулярная к обработанной

поверхности. Направление подачи

характеризует постепенное вхождение

зубьев протяжки в заготовку. При

протягивании

,

поэтому значения

,

поэтому значения

и

и

совпадают.

совпадают.

Протягивание является одним из наиболее производительных видов обработки металлов резанием и широко распространено в серийном и массовом производстве. Высокая производительность при протягивании объясняется большой суммарной длиной режущих кромок, одновременно участвующих в срезании материала.

Протягиванием обеспечивается получение обработанной поверхности в пределах первого - третьего классов точности, с шероховатостью Ra 2,5 - 0,16 мкм, таким образом, протягивание является не только высокопроизводительным, но и высокоточным методом обработки.

Протяжками обрабатывают сквозные отверстия любой формы, прямые или винтовые канавки, наружные поверхности разнообразной формы, зубчатые колеса наружного и внутреннего зацепления.

Процесс зенкерования осуществляется зенкером. Операция зенкерования более точная, чем сверление. Сверлением достигается 11—12-й квалитеты и шероховатость поверхности Rz 20 мкм, а зенкерованием — 9—11-й квалитеты и шероховатость поверхности Ra 2,5 мкм.

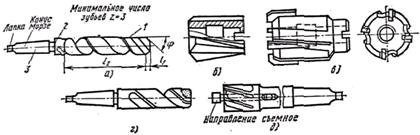

На рис. 58 показаны зенкеры различной конструкции, применяемые при работе на агрегатных станках и автоматических линиях.

Рис. 58. Зенкеры: а—цельный с коническим хвостовиком, б—насадной цельный, в—насадной с наборными ножками, г—оснащенный твердосплавной пластинкой, д—c направлением для цилиндрических углублений

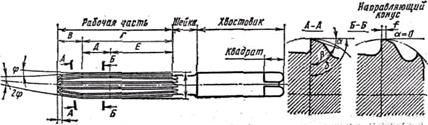

Развертывание является операцией более точной, чем сверление и зенкерование. Развертыванием достигается 6—9-й квалитеты и шероховатость поверхности Ra 1,25—0,25 мкм.

Процесс

развертывания является чистовой

операцией для получения точных отверстий.

Резание осуществляется разверткой.

Развертывание более точная операция,

чем сверление и зенкерование. Развертка

во многом напоминает зенкер, основное

ее отличие от зенкера в том, что она

снимает значительно меньший припуск и

имеет большое число зубьев — от 6 до

12. Развертка состоит из рабочей части

и хвостовика . Рабочая часть в свою

очередь состоит из режущей части и

калибрующей. Режущая

часть наклонена к оси под главным углом

в плане ![]() и

выполняет основную работу резания.

и

выполняет основную работу резания.

Рис. 69. Развертка