- •Экзаменационные вопросы по пшп

- •Специализация швейных предприятий. Виды, характеристика.

- •Требования к технологическому проектированию и составлению схем грузопотоков. 3. Предварительный расчет швейного предприятия. Требования к компоновке и составлению схем грузопотоков.

- •4. Характеристика технологических потоков швейных цехов. Показатели рационального швейного потока.

- •54. Количественные и качественные критерии оценки организационно -технологического решения потока

- •55. Организационно-технологическая структура швейного потока.Признаки формирования структурных элементов потока

- •Машины для формирования настилов из мерных полотен

- •71. Способы нанесения контуров лекал

4. Характеристика технологических потоков швейных цехов. Показатели рационального швейного потока.

Тип потока определяется уровнем используемой техники и технологии, мощностью, организационной формой и структурой, транспортными средствами перемещения полуфабриката, способом запуска изделий, способом питания рабочих мест, количеством одновременно пошиваемых моделей и т. д. По уровню использования техники в швейной промышленности сейчас действуют в основном потоки, называемые потоками первого поколения, оснащенные двухигольными стачивающе-обметочными машинами, машинами с различными средствами малой механизации и автоматизации вспомогательных приемов (обрезка ниток, выполнение закрепок в начале и конце строчки, останов иглы в заданном положении). Потоки второго поколения предусматривают расширение применения клеевых методов крепления на основе новых клеев, полимерных и нетканых материалов с клеевым покрытием, а также использование полуавтоматов для сборки узлов швейных изделий, рулонное питание. Комплексно-механизированные потоки такого типа разработаны в ЦНИИШПе для изготовления мужских костюмов и брюк. По данным ЦНИИШПа, на этих потоках производительность труда повышается на 15 - 30 % по сравнению с потоками первого поколения.

Мужские и детские костюмы изготовляют на предприятиях в потоках разной мощности (схема). Массовый выпуск одежды требует четкой и слаженной работы всех цехов предприятия - экспериментального, подготовительно-раскройного и швейных, а также правильно разработанной технологии производства, высокой квалификации всех работающих и правильной организации труда. По данным ЦНИИШПа, наилучшие показатели дают потоки с выпуском в смену шерстяных брюк 650 - 730 шт., пиджаков - 280 - 360 шт. Такие потоки называют потоками оптимальной мощности. Организационно потоки создают со свободным или строгим ритмом работы. Свободный ритм работы потока обеспечивается применением бесприводных механизированных или немеханизированных средств транспортирования полуфабрикатов и пачковым характером питания рабочих мест. Одной из таких форм потоков являются агрегатно-групповые потоки (АГП), применяемые при изготовлении костюмов. АГП характеризуются выделением групп исполнителей для параллельной обработки деталей и узлов. АГП имеют нелинейное размещение рабочих мест: рабочие места сгруппированы с учетом технологии обработки каждого узла или детали. При пачковом питании на каждом рабочем месте потока находится пачка деталей, или транспортная партия 15 - 30 шт. Это значит, что каждая деталь ожидает обработки столько времени, сколько нужно для обработки всей пачки. Обработанная пачка целиком передается следующему исполнителю. В агрегатно-групповых потоках большой мощности возможны максимальная специализация рабочих мест, применение полуавтоматов и автоматов, приспособлений к стачивающим машинам; обработка деталей осуществляется без обрыва ниток между ними (цепочкой) . Благодаря этому снижаются затраты времени на вспомогательные приемы «взять деталь» и «отложить деталь», экономятся нитки. Пачки от исполнителя к исполнителю передают с помощью скатов, желобов, стеллажей, передвижных тележек-зажимов и других бесприводных устройств (рис. 135 и 136). Расположение рабочих мест обеспечивает кратчайшие пути перемещения деталей между рабочими местами и удобство подачи полуфабриката для последующей операции. В агрегатно-групповых потоках наиболее полно раскрываются индивидуальные способности исполнителей. Разновидностью групповых потоков являются сквозные потоки. Их название указывает на взаимосвязь в общей системе поточных линий всех или нескольких участков швейного производства. Сквозные потоки часто называют «фабрика-поток». Сквозной поток - это узкоспециализированный поток большой мощности. Ему присущи все преимущества большого потока при условии использования мощной высокопроизводительной техники, специализации на выпуске постоянного ассортимента, четкой и слаженной работы всего производства. Сквозные потоки с успехом используют при изготовлении пиджаков и брюк при мощности, равной или кратной мощности оптимальных потоков. На конвейерных потоках (рис. 137) строгий организационный ритм достигается согласованием продолжительности выполнения операций потока со скоростью перемещения гнезд конвейера в рабочей зоне. Ритм работы конвейера дисциплинирует рабочих, способствует четкой, слаженной работе, отработке навыков и рациональных приемов труда. На конвейерных потоках применяют поштучный запуск деталей, при котором каждая деталь подвергается дальнейшей обработке сразу после обработки на предыдущей операции. При таком запуске деталей на первое рабочее место поступает по одной единице кроя. Когда на первом рабочем месте вся необходимая обработка выполнена, полуфабрикат передают на второе рабочее место, где производится его дальнейшая обработка. Со второго рабочего места деталь передают на последующее и т. д. Таким образом, детали непрерывно движутся по потоку. Конвейерная система работы особенно эффективна при изготовлении изделий постоянного вида при отсутствии смены моделей, а также при изготовлении костюмов на заключительных операциях монтажной секции и на отделке изделий. По структуре потоки могут быть секционные и несекционные. В настоящее время в основном используют секционное строение потоков с большим числом работающих. Секция - это часть технологического процесса, где обрабатывают отдельные узлы или детали изделия или выполняют только сборку (монтаж) изделия. Все секции должны быть строго согласованы между собой по мощности. Каждая секция может иметь свою организационную форму, транспортные средства и т. д. Например, поток может состоять из заготовительной секции, где обрабатывают мелкие детали (клапаны, воротники, подкладку карманов и др.), монтажной секции, где выполняют сборку изделия и отделочной секции. В заготовительной секции работа может быть организована с параллельным изготовлением деталей. Параллельным называют порядок обработки, когда самостоятельные группы исполнителей одновременно независимо одна от другой обрабатывают детали или узлы изделия. Например, рукава обрабатывает одна группа рабочих, полочки с карманами на них - другая и т. д. Если модели в потоке часто меняются, то в заготовительной секции обрабатывают детали изделия, меняющиеся при смене моделей. Здесь выполняют начальную заготовку полочек и карманов, спинок, рукавов. В этом случае при смене моделей характер работы меняется только в заготовительной секции и только в этой секции возникает необходимость осваивать новые способы обработки, обучать работающих выполнению новых операций. Естественно, что в этой секции должны работать наиболее квалифицированные и опытные рабочие. В остальных секциях потока независимо от модели изделия работа будет ритмичной благодаря запасу полуфабрикатов между заготовительной и монтажной секциями. По характеру питания рабочих мест различают централизованный запуск (из одного места для всего потока) и децентрализованный (по секциям или группам). Различают потоки по количеству одновременно изготовляемых моделей или видов изделий, а также по способу запуска моделей в поток. Организация многомодельных и многоассортиментных потоков с цикличным и комбинированным запусками наиболее сложна и требует точного расчета и строгой дисциплины труда на всех участках производства. Такие потоки более оперативно откликаются на требования моды. По преемственности смен различают несъемные и съемные потоки. На несъемных потоках обе смены рабочих продолжают обработку предметов труда предыдущей смены, не снимая их с потока. Несъемный поток создает условия для соревнования между рабочими обеих смен, для взаимной помощи, для улучшения качества и повышения производительности труда. На съемных потоках для каждой смены рабочих имеется свой запас предметов труда. По окончании смены их убирают в шкафы до следующего рабочего дня. Съемные потоки имеют много недостатков: увеличивается незавершенное производство, изделия теряют товарный вид, цехи загромождаются полуфабрикатами, неравномерно поступает на склад готовая продукция и т. д. Поэтому съемные потоки допустимы лишь в том случае, если каждая смена изготовляет изделия, не предусмотренные для обработки в обеих сменах.

5.

Характеристика поточного производства

одежды. Расчет основных параметров

6.

Характеристика и область применения

агрегатных и агрегатно-групповых

потоков. Особенности их расчета.

Преимущества и недостатки.

6.

Характеристика и область применения

агрегатных и агрегатно-групповых

потоков. Особенности их расчета.

Преимущества и недостатки.

7.

Характеристика и область применения

конвейерных потоков. Преимущества и

расчет условий их проектирования.

7.

Характеристика и область применения

конвейерных потоков. Преимущества и

расчет условий их проектирования.

8.

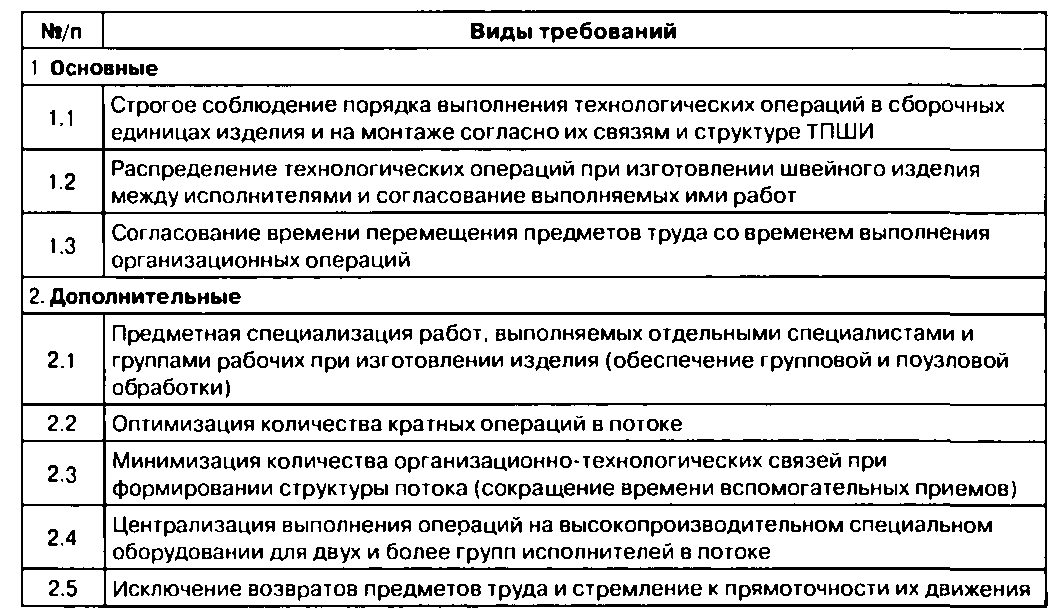

Характеристика требований к комплектованию

организационных операций потока. Анализ

дополнительных требований к построению

операций потока.

9. Расчет основных

параметров технологических потоков.

Особенности расчета многомодельных

потоков с ПАЗ и циклическим запуском.

Расчет потока выполняют в соответствии

с техническим заданием на его

проектирование. Мощность потока задают

разными показателями: выпуском изделий

в смену оси (в шт.), количеством рабочих,

количеством установленных рабочих мест

м, производственной - площадью цеха 5,

м2. Соответственно такт потока рассчитывают

по формулам.

8.

Характеристика требований к комплектованию

организационных операций потока. Анализ

дополнительных требований к построению

операций потока.

9. Расчет основных

параметров технологических потоков.

Особенности расчета многомодельных

потоков с ПАЗ и циклическим запуском.

Расчет потока выполняют в соответствии

с техническим заданием на его

проектирование. Мощность потока задают

разными показателями: выпуском изделий

в смену оси (в шт.), количеством рабочих,

количеством установленных рабочих мест

м, производственной - площадью цеха 5,

м2. Соответственно такт потока рассчитывают

по формулам.

Допустимые отклонения от такта предопределяет организационная форма потока. Если в потоках со свободным ритмом работы эти отклонения могут быть от 10 до 15 %, то в конвейерных потоках со строгим ритмом они уменьшены до ±5 %.

Конвейерные потоки со строгим ритмом. Для этих потоков дополнительно определяют условие согласования времени организационной операции с тактом.

Это условие определяет порядок работы на операциях. Если Топ меньше времени нахождения ячейки конвейера в рабочей зоне (зоне охвата руки) и рабочий, выполнив операцию, успевает положить полуфабрикат в ту ячейку, из которой он взят, работа называется без смещения. Если же в течение Топ ячейка выходит за пределы рабочей зоны, обработанный полуфабрикат кладут в следующую ячейку, вынув из нее необработанный — это работа со смещением; она менее рациональна, чем без смещения.

Конвейер движется со скоростью один шаг за время такта.

Многомодельные потоки с последовательно-ассортиментным запуском. При разнице в трудоемкости изготовления моделей 5—7 % и при одинаковом выпуске моделей допускается определить средний такт потока для условной модели средней трудоемкости.

Если план выпуска по моделям различен и отклонения в трудоемкости составляют более 8—10 %, параметры потока рассчитывают отдельно по каждой модели. Пример расчета потока с ПАЗ показан в табл. 8.4. Переключение потока с изготовления одной модели на другую осуществляется на рабочих местах последовательно н разновременно; последующая модель как бы вытесняет предыдущую.

Многомодельные потоки с цикличным запуском. Эти потоки могут быть конвейерными со строгим или со свободным ритмом.

Преимуществом таких потоков является возможность изготовления моделей и изделий с разницей в трудоемкости до 20 %. Эта возможность предопределяется тем, что выравнивание времени организационных операций с тактом потока происходит на цикле моделей, а не на одном изделии.

В многомодельных потоках со свободным ритмом возможно использование циклично-пачкового способа запуска. Расчеты такта, мощности, расценок выполняют по среднему времени.

10.

Применение циклического запуска в

многомодельных потоках и разработка

ОТС.

10.

Применение циклического запуска в

многомодельных потоках и разработка

ОТС.

11.

Расчет условий проектирования

многомодельных потоков с ПАЗ и разработка

ОТС. Требования к оформлению.

11.

Расчет условий проектирования

многомодельных потоков с ПАЗ и разработка

ОТС. Требования к оформлению.

12. Расчет технико-экономических показателей многомодельных потоков с циклическим запуском. Характеристика оптимальных показателей проектируемого потока. 13. Расчет технико-экономических показателей многомодельных потоков с ПАЗ. Технико-экономическая оценка оптимального потока. 14. Расчет ТЭП потоков. Особенности их расчета в многомодельных потоках. 15. Анализ использования рабочей силы и оборудования в многомодельных потоках. 16. Анализ технического и квалификационного уровня многомодельного потока с ПАЗ. Расчет средних показателей, характеризующих поток. 17. Анализ технологических схем потоков по загрузке и порядку обработки деталей и полуфабрикатов. Соответствие длительности производственного цикла. 18. Основные этапы и принципы разработки структуры проектируемого потока. Проверка соответствия структуры потока технологической последовательности. 19. Производственно – планировочное решение потока. Требования к планировке рабочих мест в потоке и потоков в цехе. 20. Рациональная организация рабочих мест в потоке. Требования к планировке рабочих мест и оборудования в зависимости от типа потока. 21. Использование транспортных средств перемещения полуфабриката в швейных цехах. Условия их выбора. Характеристика, преимущества и предпосылки. 22. Технологическое проектирование подготовительных цехов. Основные цели и задачи цехов, этапы проектирования, документация. 23. Расчет объема производства подготовительного цеха. Способы поступления материалов на предприятия. 24. Технологический процесс раскройного цеха. Характеристика основных факторов, влияющих на выбор способа настилания. 25. Расчет мощности экспериментального цеха и определение количества исполнителей по операциям цеха. 26. Определение количества исполнителей лекальной группы экспериментального цеха. Технологический процесс изготовления лекал. 27. Определение количества исполнителей группы нормирования материалов экспериментального цеха. Сущность выполнения операций измерения и расчета площадей лекал. 28. Определение количества оборудования раскройного цеха. Расчет склада кроя. 29. Расчет производственной площади раскройного цеха. Требования к планировке.

Площадь раскройного цеха определяется

площадью, занимаемой применяемым

оборудованием и площадью под склад

кроя:![]()

![]() – суммарная площадь по оборудование

для выполнения всех операций на

рассматриваемом участке цеха:

– суммарная площадь по оборудование

для выполнения всех операций на

рассматриваемом участке цеха: ![]()

![]() – площадь, занимаемая одним видом

оборудования для выполнения операции

– площадь, занимаемая одним видом

оборудования для выполнения операции

Расчет склада кроя сводится к определению количества оборудования для хранения и складирования кроя, которое зависит от принятого способа хранения и вида транспортного устройства.

Как правило, крой хранится на многоярусных полочных стеллажах, обслуживается напольным рельсовым штабелером, или в тележках-контейнерах. В этих же тележках крой передается в швейный цех.

![]()

![]() – выпуск изделий в день, ед;

– выпуск изделий в день, ед;

![]() – площадь одной секции стеллажа,

– площадь одной секции стеллажа,![]()

![]() – срок хранения кроя (а=1-3), дн;

– срок хранения кроя (а=1-3), дн;

![]() – количество изделий в пачке, ед;

– количество изделий в пачке, ед;

![]() – количество пачек в одной секции

стеллажа (

– количество пачек в одной секции

стеллажа (![]() ;

;

![]() – количество ярусов полок стеллажа;

– количество ярусов полок стеллажа;

![]() – коэффициент использования площади

– коэффициент использования площади

Планировка раскройного цеха зависит от размеров и конфигурации цеха, расположени я рабочих мест запуска и съема полуфабриката, ассортимента швейных изделий, применяемого оборудования.

При планировке раскройного цеха следует сохранять прямолинейность грузопотоков, не допускать их пересечения, соблюдать санитарные нормы и правила техники безопасности.

Основными условиями планировки рабочих мест являются удобство передачи кроя с одной операции на другую и соблюдение технологической последовательности работ. Схема расположения оборудования в цехе в основном определяется расположением настилочных столов. На предприятиях чаще применяется поперечное расположение настилочных столов. Такая расстановка наиболее рациональна для осуществления механизации раскройных цехов.

При большой длине настилочных столов применяют продольное расположение настилочных столов. Торцевые концы настилочных столов размещают по одной линии, что облегчает механизацию подачи кусков.

Расположение раскройных ленточных машин по одной линии позволяет применять механизированное удаление обрезков материала.

Для уменьшения пути транспортировки кроя рабочие места по проверке качества, подрезке, подгонке рисунка, комплектованию, нумерации следует размещать в непосредственной близости от ленточных машин.

Ширина проходов и проездов в раскройном цехе выбирается с учетом свободного прохода рабочих, а также свободного проезда транспортных средств. При наличии в проходе колонн ширина прохода определяется расстоянием между колонной и стационарным оборудованием.

При этом:

Расстояние между настилочными столами в рабочей зоне должно быть не менее 1,3 м.

Расстояние от колонны до рабочего стола – 0,2 и 0,4 м в случае необходимого прохода рабочего;

Расстояние между торцами настилочных столов – не менее 2,0 м

Расстояние от боковой стены до оборудования по ширине цеха – 1,1м

Главный проход раскройного цеха должен иметь направление к главному выходу из цеха и быть не менее 2,5-3 м.

Прочие проходы – 0,8м.

При планировке раскройного цеха следует учесть рекомендации типовых технологических схем, типового оборудования, рациональной организации рабочих мест и т.п.

30. Расчет количества рабочих по операциям раскройного цеха. Характеристика технологического оборудования. 31.Расчет количества технологического и складского оборудования экспериментального цеха. Требования к планировке. 32. Расчет количества рабочих подготовительного цеха. Характеристика технологического оборудования и определение его потребного количества. 33. Расчет количества оборудования для хранения материалов и способы их хранения по зонам подготовительного цеха. 34. Характеристика подъемно – транспортного оборудования подготовительного цеха и расчет его количества. 35. Технологические расчеты специализированных участков швейных предприятий. 36. Классификация промышленных зданий. 37.Принципы построения генеральных планов предприятий. 38. Характеристика основных частей зданий: фундаменты, стены и перегородки. 39. Проектирование бытовых помещений швейных предприятий. 40. Классификация и основные элементы систем водоснабжения. 41. Виды систем отопления Тепловые сети. 42. Назначение и классификация систем канализации. 43. Назначение и классификация систем вентиляции и кондиционирования.

44. Непоточная форма организации производства – общая характеристика, недостатки.

45. Определение производственной программы швейного предприятия, последовательность её составления

46. Сущность предварительного расчета площадей проектируемого предприятия

47. Характеристика понятий "Производственный процесс" и "Технологический процесс"

48. Классификация технологических потоков швейных цехов.Характеристика потоков

49. Характеристика требований к построению швейных потоков как системы

50. Характеристика требований к формированию элементов потока (организационных операций)

51. Этапы проектирования потоков швейных цехов

52. Расчет параметров потока. Сущность предварительного расчета потоков.

53. Организационно-технологические схемы потоков в зависимости от его подтипов

Организационно-технологическая схема потока является основным техническим документом процесса изготовления швейного изделия в потоках. На ее основе осуществляют расстановку рабочих мест на площади цеха, оборудования, распределение по потоку рабочей силы, производят учет работы и расчет заработной платы. Составляется организационно-технологическая схема потока на основании таблицы компоновок операций для исполнителей в потоке и справочника технологических операций. Форма организационно-технологической схемы различается в зависимости от количества одновременно изготавливаемых в потоке моделей (одномодельных или многомодельных).