- •Конспект лекций по дисциплине

- •Тема 2: Проектирование полупроводниковых ис на биполярных транзисторах Конструкции биполярных транзисторов

- •Многоэмиттерный транзистор

- •Многоколлекторный транзистор

- •Транзисторы типа p-n-p

- •Составные транзисторы

- •Торцевые транзисторы

- •Транзисторы с повышенным пробивным напряжением

- •Транзисторы для быстродействующих и сверхбыстродействующих цифровых ис

- •Интегральные диоды

- •Интегральные резисторы

- •Интегральные конденсаторы

- •Конструктивно-технологические варианты изоляции элементов микросхем друг от друга

- •Функционально-интегрированные элементы бис

- •Контакты к кремнию

- •Коммутационные проводники

- •Контактные площадки и внешние выводы микросхем

- •Вспомогательные элементы интегральных схем

- •Тема 3: Проектирование п/п имс на мдп транзисторах. Конструкции мдп -транзисторов.

- •Вспомогательные элементы мдп микросхем.

- •Конструкции кмдп бис.

- •Тема 4: Проектирование п/п биполярно- полевых имс.

- •Конструктивные варианты исполнения биполярного и полевого транзисторов в одном кристалле.

- •Функционально-интегрированные биполярно-полевые структуры.

- •Биполярно-полевые структуры с мдп транзисторами.

- •Мдп элементы полупроводниковых пзу.

- •Тема 5. Проектирование гибридных (гис) и больших гибридных имс и микросборок.

- •Подложки.

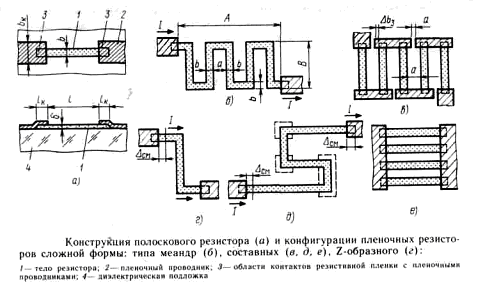

- •Конструкции пленочных резисторов.

- •Резисторы сложной формы.

- •Конструкции подгоняемых резисторов.

- •Тонкопленочные конденсаторы.

- •Материалы, используемые в конструкции конденсаторов

- •Конструкции подгоняемых конденсаторов

- •Конструкции пленочных индуктивностей

- •Распределенные lc- структуры

- •Навесные компоненты гис

- •Конструкции элементов коммутации

- •Тема 7: Общие вопросы конструирования п/п и гибридных имс. Конструктивные меры защиты интегральных схем от воздействия дестабилизирующих факторов.

- •Конструктивные меры улучшения теплового режима микросхем.

Конструкции пленочных резисторов.

Пленочные резисторы располагаются на поверхности диэлектрической подложки или полупроводникового кристалла, покрытого слоем диэлектрика. Конструктивно они состоят из резистивной пленки, имеющей определенные конфигурацию и контактных площадок. Наиболее распространенными являются следующие конфигурации резисторов.

С учетом требований автоматизации проектирования во всех конфигурациях отсутствуют пересечения не под прямым углом и криволинейные контуры. К пленочным резисторам предъявляются следующие требования:

1. высокая стабильность сопротивления во времени и интервале температур;

2. низкий уровень шумов;

3. малые значения паразитных параметров;

4. требуемая мощность рассеяния;

5. минимальная занимаемая площадь.

Значение сопротивления полоскового резистора определяется как:

![]() ,

,

где

![]() -

удельное объемное сопротивление;

-

удельное объемное сопротивление;

![]() -

переходное сопротивление областей

контактов.

-

переходное сопротивление областей

контактов.

В высокоомных резисторах сопротивление контактной области обычно значительно меньше сопротивления резистивного слоя, поэтому:

![]() ,

,

где

![]() -

удельное поверхностное сопротивление

(Ом/

-

удельное поверхностное сопротивление

(Ом/ ),

т.е сопротивление квадрата пленки

толщиной

),

т.е сопротивление квадрата пленки

толщиной

![]() ;

;

![]() -

коэффициент формы резистора.

-

коэффициент формы резистора.

Использование понятия удельного поверхностного сопротивление удобно для расчета сопротивления пленочных элементов произвольной формы. Для этого необходимо разбить резистор на квадраты со стороной "b" по всей длине резистора и умножить число квадратов на .

Удельное поверхностное сопротивление тонких пленок =(100 - 100000) Ом/ , а =(0,1 - 100). Для высокоомных резисторов необходимы большие значение . Повышение возможно увеличением l и уменьшением b. Значение "b" ограничено минимальными возможностями технологии, требованиями к точности и рассеиваемой мощности. Значение "l" ограничено по максимуму, как возможностями технологии, так и приемлемыми размерами резистора. Например, при применение масок большую роль начинает играть жесткость масок, которая снижается при большой длине полосковых резисторов или при небольшой величине "a" и большой "B" в меандрах.

Размеры контактной области должны выбираться такими, чтобы при наихудших сочетаниях геометрических размеров резистивного слоя и контактных площадок всегда было обеспечено их перекрытие с малым контактным сопротивлением. Особенно это важно в низкоомных резисторах с R<10 Ом

Величина

определяется по формуле, полученной в

результате анализа электрической модели

переходной области контакта в виде

структуры с распределенными параметрами

и с учетом того, что обычно

![]() .

.

![]() ,

,

где

![]() -

сопротивление квадрата переходного

контактного слоя току, протекающего

перпендикулярно его поверхности (

=0,25

Ом*мм2),

-

сопротивление квадрата переходного

контактного слоя току, протекающего

перпендикулярно его поверхности (

=0,25

Ом*мм2),

![]()

![]() ,

lk

– длина области контакта.

,

lk

– длина области контакта.

При увеличении

![]() величина

величина

![]() стремиться к единице, следовательно,

минимальное значение переходного

сопротивления:

стремиться к единице, следовательно,

минимальное значение переходного

сопротивления:

.

.

Если за отсчет взять разброс сопротивления относительно минимума 10%, то можно дать рекомендации по выбору длины области взаимного перекрытия резистивного и проводящего слоев:

![]()

Из этого выражения видно, что с повышением удельного поверхностного сопротивления резистивной пленки длина области контакта уменьшается.

Резисторы обладают следующими характеристиками:

Температурный коэффициент сопротивления ТКR – определяется в основном нестабильностью

.

Коэффициент формы Кф меняется с

температурой мало в силу жесткого

сцепления пленки с подложкой, которая

имеет малый температурный коэффициент

линейного расширения. Таким образом

ТКR пленочного резистора:

.

Коэффициент формы Кф меняется с

температурой мало в силу жесткого

сцепления пленки с подложкой, которая

имеет малый температурный коэффициент

линейного расширения. Таким образом

ТКR пленочного резистора:

и

относительная погрешность сопротивления

:

и

относительная погрешность сопротивления

:

![]() ,

,

где ТН- нормальная температура (20 оС)

Коэффициент старения, определяет временную нестабильность сопротивления. Он также практически определяется коэффициентом старения удельного поверхностного сопротивления:

со временем меняется, вследствие постепенного изменения структуры пленки и ее окисления. С увеличением нагрузки (мощности) и повышением рабочей температуры интенсивность старения материала значительно увеличивается.

Нагрузочная способность. Она определяется удельной мощностью рассеивания:

![]() .

.

Для уменьшения размеров резистора

желательно выбирать резистивный материал

с большой удельной мощностью рассеивания

![]() .

Значение

ограничено максимальной рабочей

температурой резистивной пленки. Для

тонкопленочных резисторов

=(10

– 30)мВт/мм2.

.

Значение

ограничено максимальной рабочей

температурой резистивной пленки. Для

тонкопленочных резисторов

=(10

– 30)мВт/мм2.

4. Паразитные параметры резистора. Паразитная индуктивность LR и емкость CR определяют частотные свойства пленочных резисторов. Паразитная индуктивность резистора определяется по формуле:

![]() .

.

Влияние индуктивного сопротивления на полное определяется по формуле:

![]() .

.

Это сопротивление особо сильно проявляется

в низкоомных резисторах на достаточно

высоких частотах:

![]() .

.

Паразитная емкость пленочного резистора в основном возникает в мете контакта резистивного материала и металла контактной площадки. Наибольшее влияние паразитной емкости на полное сопротивление проявляется в высокоомных резисторах.

Приведенные выше примеры резисторов определяются не только свойствами применяемых резистивных материалов, но и толщиной пленки и условиями ее формирования.

Чем меньше толщина пленок, тем выше , но и, одновременно, повышается и ТКR, а также ухудшаются временные и температурные параметры пленок.

В качестве резистивных пленок используются чистые металлы, сплавы и керметы.

Тугоплавкие металлы (хром, тантал, рений, молибден и вольфрам) позволяют получать высоковоспроизводимые пленки малой толщины с =(50…7000) Ом/ . Для повышения температурной и временной стабильности металлических пленок на них напыляют защитный слой окисла кремния. Изменением толщины пленок тантала можно формировать как резисторы, так и коммутационные изделия и обкладки конденсаторов.

Для повышения удельного сопротивления и стабильности резисторов используются многокомпонентные сплавы РС и МЛТ на основе хром – кремния легированных микрокомпозициями других металлов. При сравнительно малом ТКR и высокой стабильности и воспроизводимости можно получить пленки с от 0,05 кОм/ до 50 кОм/ .

Керметы представляют собой микрокомпозицию

из металла и диэлектрика. Чаще всего

используется система хром – моноокись

кремния. В зависимости от содержания

хрома можно получить пленки с

![]() =

(100 – 10000) Ом/

,

обладающие высокой стабильностью.

Однако керметовые пленки имеют худшую

воспроизводимость и большую ТКR

по сравнению с другими материалами.

=

(100 – 10000) Ом/

,

обладающие высокой стабильностью.

Однако керметовые пленки имеют худшую

воспроизводимость и большую ТКR

по сравнению с другими материалами.