- •Лекция №2 Соединения. Разъемные и неразъемные соединения. Резьбовые соединения.

- •Классификация резьб.

- •Геометрические параметры резьбы.

- •Основные типы резьб.

- •Силовые отношения в винтовой паре.

- •Самоторможение в винтовой паре.

- •К.П.Д. Винтовой пары.

- •Крепежные детали.

- •Расчет резьбовых соединений.

- •Резьбовое соединение с поперечной нагрузкой.

Лекция №2 Соединения. Разъемные и неразъемные соединения. Резьбовые соединения.

Детали и узлы, составляющие машину, связаны между собой тем или иным способом. Связь деталей и узлов машин между собой осуществляется с помощью различных соединений, которые можно разделить на подвижные и неподвижные.

Мы будем рассматривать только неподвижные соединения (резьбовые, сварные, заклепочные), которые делятся на разъемные и неразъемные.

Разборка разъемных соединений происходит без нарушений скрепляемых деталей. К ним относятся резьбовые, клиновые, шпоночные, шлицевые, профильные соединения.

Неразъемные соединения не позволяют разбирать узлы без разрушения и повреждения деталей. К данной группе относятся заклепочные и сварные соединения.

Резьбовые соединения – разъемные соединения, осуществляемые с помощью специальных резьбовых деталей – винтов, шпилек, гаек или резьб, непосредственно нарезаемых на соединяемые детали.

Данные соединения получили наибольшее распространение в машиностроении.

Достоинства: 1. Высокая надежность

2. Удобство сборки и разборки

3. Относительно низкая стоимость,

вследствие массового износа.

Основной недостаток – значительное количество концентраторов напряжений в резьбовых деталях, являющихся основной причиной их усталостного разрушения.

Методы нарезания резьб: 1. Нарезка вручную метчиками или плашками.

2. Нарезка на токарно-винторезных станках

3. Фрезерование на специальных резьбофрезерных станках. Для винтов больших диаметров с повышенными требованиями к точности изготовления.

4. Накаткой на специальных резьбонакатных станках.

5. Литьем на деталях из стекла и пластмасс.

6. Выдавливанием – на тонкостенных изделиях из жести.

Классификация резьб.

В зависимости от профиля – треугольного. трапециидального, круглого, прямоугольного.

В зависимости от формы поверхности,

на которой нарезана резьба – цилиндрические

конические

По расположению на поверхности – внешние

внутренние.

По эксплуатационному назначению:

а) крепежные (метрическая)

б) крепежно-упллотнительные

в) ходовые (трапециидальная, упорная)

г) специальные.

4. В зависимости от направлений винтовой поверхности резьбы подразделяются на правые и левые.

5. По числу заходов – на однозаходные и многозаходные.

Геометрические параметры резьбы.

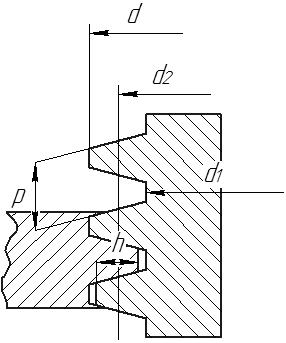

d – наружный диаметр;

– наружный диаметр;

d2 – средний диаметр;

d1 – внутренний диаметр.

d2 – диаметр воображаемого цилиндра, образующая которого пересекает резьбу в таком месте, где ширина выступа равна ширине впадины;

h – рабочая высота профиля резьбы;

p – шаг;

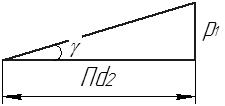

p1 – ход, поступательное перемещение образующего профиля за один оборот или относительное смещение осевое перемещение гайки за один оборот.

Для однозаходной

резьбы р1

= р; для многозаходной р1

= р![]() n,

где n

– число заходов;

n,

где n

– число заходов;

![]() - угол подъема

винтовой линии.

- угол подъема

винтовой линии.