- •1. Назначение и классификация приспособлений.

- •2. Основные требования, предъявляемые к приспособлениям.

- •3. Основные конструктивные элементы приспособлений, их назначение

- •4. Понятие о базировании. Классификация технологических баз.

- •5. Погрешность базирования. Причины возникновения и пути их уменьшения.

- •7. Классиф-ция установ-х эл-ов прис-ний.

- •8. Констр-ции основных плоскостных опор. Условия их применения.

- •10. Установочные элементы приспособлений для установки заготовок по наружным цилиндрическим поверхностям. Привести примеры.

- •11. Установочные эл-ты приспособлений для устан. Заготовок по внутренним цилиндрич. Поверхностям. Привести пример.

- •12. Погр-сть установки. Причины возникновения и пути их уменьшения.

- •13.Зажимные элементы приспособлений: назначение, технические требования, предъявляемое к ним.

- •14. Винтовые зажимы. Привести примеры. Достоинства и недостатки, облсть применения.

- •15. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

- •16. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •17. Эксцентриковые зажимы. Принцип работы; конструкция, схемы действия сил. Расчёт усилия зажима.

- •18. Клиновые зажимы. Привести примеры. Достоинства, недостатки, область применения.

- •19. Клиновые зажимы. Принцип работы; конструкция, схемы действия сил, Расчёт усилия зажима.

- •20.Прихваты. Конструкция. Технические требования, предъявляемые к ним. Рычажные зажимы. Примеры. Принцип работы. Схема действ. Сил

- •21. Цанги, принцип работы, конструкция. Технические требования.

- •22. Разжимные оправки. Привести примеры. Конструкция. Область применения.

- •23. Зажимные механизмы для многоместных приспособлений. Требования, предъявляемые к ним.

- •24. Механизация и автоматизация зажима заготовки в приспособлениях

- •25. Погрешность закрепления. Причины возникновения и пути их уменьшения.

- •26.Пневматические приводы

- •27. Гидравлический привод. Достоинства и недостатки. Область применения. Определение усилия на штоке.

- •28. Пневмогидравлический привод. Назначение. Схема работы.

- •29. Механизмы-усилители зажима, их назначение. Привести примеры.

- •30. Кондукторные втулки. Виды. Конструкция.

- •31. Корпуса приспособлений, их назначение. Конструкции корпусов, Требования, предъявляемые к корпусам приспособлений.

- •32. Универсальные безналадочные станочные приспособления, их назначение. Привести примеры, использования.

- •33.Универсальные наладочные станочные приспособления, их назначение и конструктивные особенности. Привести примеры.

- •34. Центры (неподвижные, вращающиеся, плавающие), их назначение, конструкция и область применения.

- •35. Токарные патроны общего назначения, их конструкция и область применения.

- •36.Оправки для токарных и шлифовальных работ, их назначение и конструкция.

- •37. Тиски машинные с винтовым зажимом, их назначение, конструкция и область применения.

- •38. Тиски машинные с пневматическим приводом, их назначение, конструкция и область применения.

- •39.Кондукторы скальчатые, назначение, конструкция, область применения.

- •40.Приспособления для обработки зубчатых колес.

- •41.Последовательность проектировании станочных приспособлений.

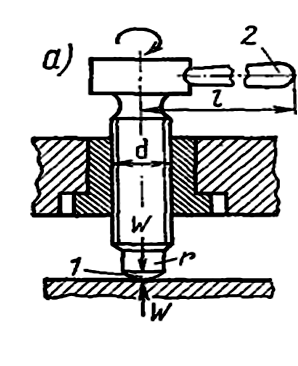

15. Винтовые зажимы. Принцип работы, конструкция, схемы действия сил. Расчёт усилия зажима.

Винтовые

зажимы применяют при ручном закреплении

деталей в приспособлениях, а также в

приспособлениях механизированного

типа и при зажиме деталей в

приспособлениях-спутниках применяемых

для деталей, обрабатываемых на

автоматических линиях. Закрепление

обрабатываемых деталей винтовыми

зажимами в приспособлениях производится

ключами, ручками, гайками, гайками-головками,

установленными на конце винта.

Винтовые

зажимы применяют при ручном закреплении

деталей в приспособлениях, а также в

приспособлениях механизированного

типа и при зажиме деталей в

приспособлениях-спутниках применяемых

для деталей, обрабатываемых на

автоматических линиях. Закрепление

обрабатываемых деталей винтовыми

зажимами в приспособлениях производится

ключами, ручками, гайками, гайками-головками,

установленными на конце винта.

Номинальный

(наружный) диаметр резьбы d=c![]() , c-коэф.,

зависящий от типа резьбы, для метрической

резьбы с крупным шагом с=1,4; W-необходимая

сила зажима, Н;

, c-коэф.,

зависящий от типа резьбы, для метрической

резьбы с крупным шагом с=1,4; W-необходимая

сила зажима, Н; ![]() -

допуск. напряж. растяжения (сжатия), для

винтов из стали 45 с учётом износа резьбы

=80…100МПа.

-

допуск. напряж. растяжения (сжатия), для

винтов из стали 45 с учётом износа резьбы

=80…100МПа.

d округляется до стандартного значения, обычно от М6 до М48.

Момент М на винте (гайке): М=rсрWtg( α+φ)+Мтр, rср- средний радиус резьбы, rср=0,45d; α-угол подъёма резьбы, для резьб от М8 до М52 α=3010,…1051, (αср=2030,); φ-угол трения в резьбе (φср=10030,); Мтр- момент трения на опорном торце винта или гайки Мтр = Wfrпр, rпр- приведённый радиус кольцевого торца для гаек:

rпр=[ ( D3-d3)/( D3-d3)2]/3, D-наружный диаметр кольцевого торца гайки.

При средних значениях α=2030,, φср=10030, D=1,7 d, f=0,15

Приближённо момент для гаек М=0.2Wd.

Момент открепления винтового зажима ( при φ׳>α)

М׳=rсрWtg( φ׳- α)+Мтр.

При откреплении преодолевается трение покоя, коэф. трения в резьбе (φ и f1) берётся на 30…50% больше, чем при закреплении.

Формула после преобразований:

М׳=0.25dW.

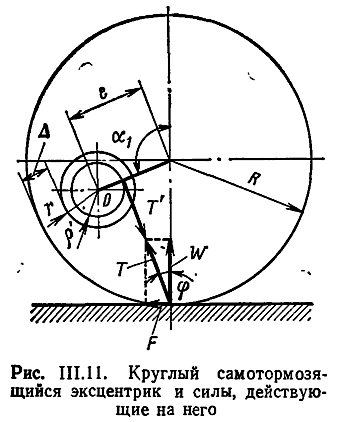

16. Эксцентриковые зажимы. Привести примеры. Достоинства, недостатки, область применения.

В приспособлениях применяют круглые и криволинейные эксцентриковые зажимы.

Круглый

эксцентрик (рис.1) представляет собой

диск или валик, поворачиваемый вокруг

оси О,

смещенной

относительно геометрической оси

эксцентрика на некоторую величину е,

называемую эксцентриситетом. Для

надежного закрепления обрабатываемой

детали эксцентриковые зажимы должны

быть самотормозящимися.

Круглый

эксцентрик (рис.1) представляет собой

диск или валик, поворачиваемый вокруг

оси О,

смещенной

относительно геометрической оси

эксцентрика на некоторую величину е,

называемую эксцентриситетом. Для

надежного закрепления обрабатываемой

детали эксцентриковые зажимы должны

быть самотормозящимися.

Условие самоторможения двух трущихся тел φ ≥ α, где φ — угол трения; α — угол подъема, под которым происходит трение. Следовательно, если угол подъема эксцентрика α в определенном его положении не больше угла трения φ, то эксцентрик является самотормозящимся. Самотормозящиеся эксцентрики после зажима обрабатываемой детали не изменяют своего положения. Самоторможение эксцентриковых зажимов обеспечивается при определенном отношении его наружного диаметра D к эксцентриситету е, т. е. при условии D/е > 14. Отношение D\е называют характеристикой эксцентрика.

Достоинство круглых эксцентриков – простота их изготовления; недостатки – изменение угла подъёма α и силы зажима W при закреплении обрабатываемых деталей с большими колебаниями размеров в направлении зажима.

Криволинейные эксцентрики при сравнении с круглыми имеют следующие преимущества: 1) большой угол поворота эксцентрика (100—150°); 2) более постоянную силу зажима обрабатываемых деталей.