- •6. Опишите деформированное состояние тела

- •7. Почему схемы деформации могут быть только разноименными?

- •10. Неравномерность деформации в процессах омд, причины ее возникновения и следствия

- •11. Неравномерность деформации в процессах омд. Способы снятия остаточных дополнительных напряжений.

- •12. Объясните, почему несоответствие формы инструмента и формы деформированного тела приводят к неравномерности деформации. Каковы закономерности?

- •13. Остаточные напряжения, причины возникновения и способы устранения.

- •14. Диаграммы растяжения. Какие характеристики определяются с её помощью?

- •15. Виды трения при пластической деформации.

- •16.Что такое коэффициент трения? Приведите формулу расчета коэффициента трения при горячей прокатке

- •17.Что влияет на трение (коэффициент трения) при прокатке?

- •18.Требования к технологическим смазкам при омд.

- •19.Что такое сопротивление деформации?

- •20.Сопротивление деформации. Его зависимость от температуры, степени и скорости деформации в случае горячей и холодной деформации

- •31. Условие захвата металла валками при прокатке.

- •37. Дислокации: определение, виды, плотность, способы перемещения, источники возникновения

- •52. Изменение свойств деформированного металла при отжиге.

- •51. Какие возможны виды рекристаллизации при нагреве холоднодеформированных металлов?

- •48. Как изменяются структура и свойства металла при холодной деформации?

- •47. Особенности горячей деформации

- •38. Источники дислокаций

- •39. Что такое упругая деформация металлов? Механизм упругой деформации.

- •40. Что такое пластическая деформация металлов? Механизм пластической деформации.

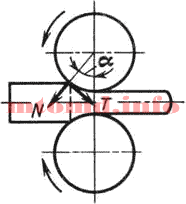

31. Условие захвата металла валками при прокатке.

Схема

прокатки

Угол α – угол захвата, дуга, по которой валок соприкасается с прокатываемым металлом – дуга захвата, а объем металла между дугами захвата – очаг деформации.

Возможность осуществления прокатки определяется условием захвата металла валками или соотношением T’ > N’, где T’ – втягивающая сила (проекция силы трения T на горизонтальную ось); N’ – выталкивающая сила (проекция нормальной реакции валков N на горизонтальную ось). При этом условии результирующая сила будет направлена в сторону движения металла. Условие захвата металла можно выразить:

T * cosα > N * sinα

Выразив силу трения T через нормальную силу N и коэффициент трения f: T = F * N, и, подставив это выражение в условие захвата, получим:

f * cosα > sinα или f > tgα

Таким образом, для захвата металла валками необходимо, чтобы коэффициент трения между валками и заготовкой был больше тангенса угла захвата.

Коэффициент трения можно увеличить применением насечки на валках.

При прокатке стали α = 20…25 0, при горячей прокатке листов и полос из цветных металлов – α = 12…15 0, при холодной прокатке листов – α = 2…10 0.

Степень деформации характеризуется показателями:

- абсолютное обжатие: Δh = H – h (где H, h – начальная и конечная высоты заготовки);

- относительное обжатие: ε = ([H - h] * 100%) / H.

Площадь поперечного сечения заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой (коэффициентом вытяжки):

μ = l1 / lo = F0 / F1

lo, F0– первоначальные длина и площадь поперечного сечения, l1, F1 – те же величины после прокатки

Коэффициент вытяжки обычно составляет 1,1…1,6 за проход, но может быть и больше.

Опишите, используя схему очага деформации, явление отставания при прокатке. Приведите график зависимости скорости металла и скорости валков от угла в очаге деформации.

Опишите, используя схему очага деформации, явление опережения при прокатке. Что такое нейтральный угол?

Выведите условие постоянства секундных объемов. Для какого типа станов важно его соблюдение?

Виды уширения и способы его расчета при прокатке на гладкой бочке.

Приведите классификацию дефектов кристаллической решетки. 2

Дефекты кристаллического строения подразделяют по геометрическим признакам на 4 – е группы:

1.Точечные

2.Линейные

3.Поверхностные

4.Объемные

1. Эти дефекты малы во всех трех измерениях и размеры их не превышают нескольких атомных диаметров.

К точечным дефектам относят вакансии, межузельные атомы, примесные атомы образующие твердые растворы внедрения и замещения.

Вакансии образуются в результате перехода атомов из узлов решетки на поверхность, или их полного испарения с поверхности кристалла. С повышением температуры концентрация вакансий возрастает.

Межузельные атомы – эти дефекты образуются в результате перехода атома из узла решетки в междоузлие (на месте атома образуется вакансия). В металлах возникают очень трудно, связано с большими затратами энергий на переход атома в междоузлие.

Атомы примесей присутствующие даже в самом чистом металле, как правило, образуют твердые растворы.

2. Эти несовершенства имеют малые размеры в двух измерениях и большую протяженность в третьем измерении. Дефект имеет протяженность несколько межатомных расстояний.

К линейным дефектам относятся дислокации, цепочки вакансий или цепочки межузельных атомов.

3. Эти дефекты малы только в одном измерении. К ним относятся границы зерен, границы блоков, дефекты упаковки, двойниковые границы.

4. К объемным дефектам относят такие, которые имеют размеры в трех измерениях: неметаллические включения, царапины, макроскопические трещины, поры и т. д.