- •Соединения азота

- •2. Физико-химические основы и аппаратурное оформление процессов высокотемпературной фиксации атмосферного азота.

- •Термический метод

- •3 Теоретические основы получения низких температур

- •4Теоретические основы криогенной техники. Холодильные циклы. Технологические схемы н оборудование воздухе разделительных установок.

- •5. Теоретические основы разделения жидкого воздуха на азот и кислород. Устройство ректификационной установки.

- •7.Обзор и сравнение способов получения водорода

- •8 Газификация твердого топлива

- •9. Конверсия водяным паром

- •10. Основы конверсии природного газа кислородом и смесью окислителей. Оптимальный температурный режим.

- •11. Методы очистки газов от каталитических ядов. Очистка природного газа от сернистых соединений.

- •12.Технологическая схема 2-х ступенчатой каталитической конверсии природного газа под давлением 3-4 мПа.

- •13 Типовое оборудование стадии конверсии:

- •14.Устройство конверторов оксида углерода. Полочные, аксиальные и радиальные конверторы.

- •Аксиальный двухполочный конвертор.

- •Радиальный двухполочный конвертор.

- •17. Очистка конвертируемого газа от со2

- •Очистка конвертируемого газа р-рами на основе водных этанол-аминов.

- •Очистка конвертируемого газа водными р-рами карбонатов щелочных Ме

- •18. Физико-химические основы синтеза nh3. Равновесие и кинетика процесса. Виды катализаторов.

- •19. Обоснование оптимального режима синтеза аммиака

- •20. Промышленые способы синтеза амиака.Принцип.Схемы

- •21. Технологическая схема синтеза аммиака в агрегатах большой единичной мощности

- •22 Устройство колонны синтеза аммиака с полочной насадкой.

- •24 Физико-химические основы контактного окисления аммиака. Виды катализаторов. Оптимальный технологический режим.

- •26. Абсорбция оксидов азота осуществляется водой:

- •27Промышленые способы получения азотной кислоты

- •29. Методы обезвреживания хвостовых нитрозных газов в производстве азотной кислоты

- •30 Способы получения концентрированной азотной кислоты. Технологическая схема получения концентрированной азотной кислоты методом выпарки с водоотнимающимисредствами.

- •31. Прямой синтез конц. Hno3 из оксида азота

- •32.Вида азотных удобрений

- •Сульфат аммония

- •Аммонийной селитры

- •Карбамид

- •34. Физико-химические основы нейтрализации азотной кислоты аммиаком. Аппаратурное оформление процесса. Устройство оборудования.

- •35.Выпарка растворов аммиачной селитры. Гранулирование плава аммиачной селитры. Устройство основного оборудования.

- •36 Технологическая схема производства аммонийной селитры в ас-72

- •37. Физико-химические основы процесса синтеза

- •39.Технологическая схема карбамида с полным жидкостным рециклом.

- •40Технологическая схема производства карбамида (стрипинг процесс)

13 Типовое оборудование стадии конверсии:

1.Трубчатый конвертор состоит из конвективной зоны и радиационной зоны, в первой- подогрев сырья, во второй- в 504 реакционных трубках(d=114*15мм,h=11м), заполненных катализатором за счет тепла сжигаемого ПГ в межтрубном пространстве протекает конверсия, конвертированная ПГС по подъемным трубам поступает в передаточный коллектор и на 2-ую ступень конверсии в шахтный конвертор

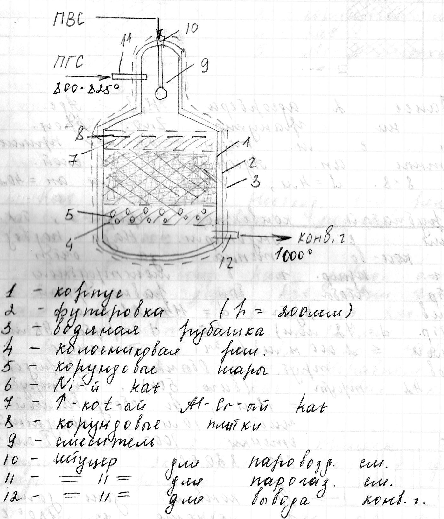

2.Шахтный

конвертор.

2.Шахтный

конвертор.

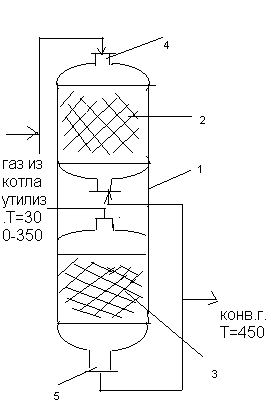

14.Устройство конверторов оксида углерода. Полочные, аксиальные и радиальные конверторы.

Конверсия CO-экзотермический процесс, надо проводить при низких температурах. Применяются полочные конверсионные аппараты с промежуточным охлаждением газовой смеси. Осуществляется в 2-ух ступенях :1)среднетемпературный Fe - Cr kat,2)для достижения максимальной степени превращения используют низкотемпературный Fe - Cr – Cu kat.На 1-ой ступени Т=350-380 ºС, на выходе из 1-ой ступени 450 ºС. После 1-ой ступени устанавливают котлы утилизаторы и теплообменники, чтобы понизить температуру.V-ая скорость =2000 нм3/ м3час.Vт смеси увеличивается в 5 раз, V kat =100 м3.Применяются полочные конверторы аксиального и радиального типа. В радиальных аппаратах высота слоя kat меньше, чем в аксиальных .Следовательно гидравлическое сопротивление меньше.

Аксиальный двухполочный конвертор.

1-корпус;2-каталитическая корзина первого слоя;3- каталитическая корзина второго слоя;4-штуцер для подачи газовой смеси на конверсию;5-штуцер для вывода конверсионного газа.

Газ делится на 2 потока и поступает в двухполочный конвертор СО. Диаметр меньше 4м,высота слоя катализатора =4м. Суммарный объем =100 м3. Эти полки работают параллельно. Это нужно для уменьшения гидравлического сопративления катализатора и облегчения монтажа. Высота аппарата=24 м. Газовая смесь движется вниз. Гидравлическое сопративление слоя катализатора зависит от размера таблеток катализатора. Для уменьшения гидравлического сопративления и с целью использования меньших гранул используют аппараты радиального типа.

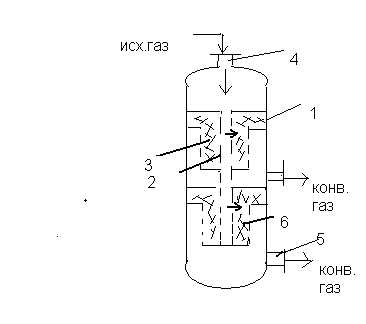

Радиальный двухполочный конвертор.

1-корпус колонны аппарата;2-перфорированная центральная труба;3-корпуса катализационных корзин;4-штуцер для подачи газовой смеси; 5-штуцер для вывода конверсионного газа .

Kat располагается в несколько слоев в каталитических корзинах, которые располагаются концентрически к центральной трубе. Внутри корпуса цетральная труба с отверстием ,в ней каталитическая корзина с отверстием. Исходный газ движется перпендикулярно основанию аппарата через центральную трубу в слой катализатора. Газ поступает в зазор движется вниз и выводится .

Достоинства: диаметр аппарата меньше 4,диаметр центральной трубы=1м,высота слоя катализатора=1.2м,отсюда следует, что гидравлическое сопративление уменьшается. В таких аппаратах можно использовать тонкодисперсные катализаторы. Активность увеличиваеся ,производительность увеличивается.

Недостатки: плотность заполнения пор катализатора меньше чем у аксиального типа. По мере эксплуатации катализатора происходит усадка катализатора,следовательно в верхней части корзины располагается компенсационный слой катализатора, следовательно больше количество катализатора ,чем у аксиального .И размер аппарата больше:высота аппарата=32м,объем катализатора =136 м3.