- •Соединения азота

- •2. Физико-химические основы и аппаратурное оформление процессов высокотемпературной фиксации атмосферного азота.

- •Термический метод

- •3 Теоретические основы получения низких температур

- •4Теоретические основы криогенной техники. Холодильные циклы. Технологические схемы н оборудование воздухе разделительных установок.

- •5. Теоретические основы разделения жидкого воздуха на азот и кислород. Устройство ректификационной установки.

- •7.Обзор и сравнение способов получения водорода

- •8 Газификация твердого топлива

- •9. Конверсия водяным паром

- •10. Основы конверсии природного газа кислородом и смесью окислителей. Оптимальный температурный режим.

- •11. Методы очистки газов от каталитических ядов. Очистка природного газа от сернистых соединений.

- •12.Технологическая схема 2-х ступенчатой каталитической конверсии природного газа под давлением 3-4 мПа.

- •13 Типовое оборудование стадии конверсии:

- •14.Устройство конверторов оксида углерода. Полочные, аксиальные и радиальные конверторы.

- •Аксиальный двухполочный конвертор.

- •Радиальный двухполочный конвертор.

- •17. Очистка конвертируемого газа от со2

- •Очистка конвертируемого газа р-рами на основе водных этанол-аминов.

- •Очистка конвертируемого газа водными р-рами карбонатов щелочных Ме

- •18. Физико-химические основы синтеза nh3. Равновесие и кинетика процесса. Виды катализаторов.

- •19. Обоснование оптимального режима синтеза аммиака

- •20. Промышленые способы синтеза амиака.Принцип.Схемы

- •21. Технологическая схема синтеза аммиака в агрегатах большой единичной мощности

- •22 Устройство колонны синтеза аммиака с полочной насадкой.

- •24 Физико-химические основы контактного окисления аммиака. Виды катализаторов. Оптимальный технологический режим.

- •26. Абсорбция оксидов азота осуществляется водой:

- •27Промышленые способы получения азотной кислоты

- •29. Методы обезвреживания хвостовых нитрозных газов в производстве азотной кислоты

- •30 Способы получения концентрированной азотной кислоты. Технологическая схема получения концентрированной азотной кислоты методом выпарки с водоотнимающимисредствами.

- •31. Прямой синтез конц. Hno3 из оксида азота

- •32.Вида азотных удобрений

- •Сульфат аммония

- •Аммонийной селитры

- •Карбамид

- •34. Физико-химические основы нейтрализации азотной кислоты аммиаком. Аппаратурное оформление процесса. Устройство оборудования.

- •35.Выпарка растворов аммиачной селитры. Гранулирование плава аммиачной селитры. Устройство основного оборудования.

- •36 Технологическая схема производства аммонийной селитры в ас-72

- •37. Физико-химические основы процесса синтеза

- •39.Технологическая схема карбамида с полным жидкостным рециклом.

- •40Технологическая схема производства карбамида (стрипинг процесс)

7.Обзор и сравнение способов получения водорода

Водород является очень активным. Осн. источники – вода и ж.,г. УВ.

Способы:

1)Паровой способ (связывание кислорода):

Fe + H2O = FeO + H2

3FeO + H2O = Fe3O4 + H2

Fe3O4 + 4CO = 3Fe + 4CO2

Этот процесс периодический и энергоёмкий.

2)Газификация тв. топлива (перевод из тв. в газ). Осуществляется путем неполного окисл. углерода, кот. входит в тв. топливо, различными окислителями (воздух,водяной пар,смесь водяного пара с воздухом, смесь водяного пара с кислородом). Первичный продукт – СО.Далее подвергается конверсии с получением СО2 + Н2.

Получение воздушного регенераторного газа:

С + О2 = СО2 + Q

CO2 + C = 2CO – Q

Процесс газификации проводят с недостатком О2. После первой реакции Т↑ до 1100–1200 С.Вторая реакция обратима. Т.к. она эндотермическая, то для увеличения выхода СО надо ↑Т. Газификацию ведут при Т=600–1000 К.

Процесс надо вести в непрерывном режиме фильтрующим слоем тв. топлива.

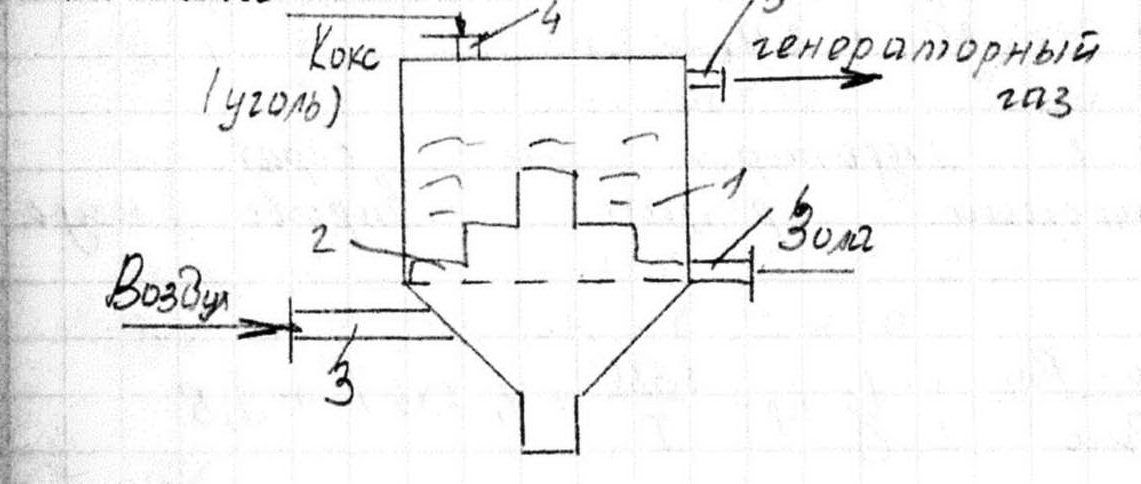

1-корпус; 2-колоссниковая решетка; 3-штуцер для подачи воздуха; 4-штуцер для загрузки кокса; 5-штуцер для вывода регенерируемого газа;6-течка для выпуска золы.

Кокс непрерывно подаётся, в нижнюю часть апп-та подается воздух, соприкасается с золой, охлаждает её,горячий идёт в зону горения Т=1200 С.

Контактирует с СО2: С + СО2 =2СО –Q. Зола газифиц-ся.Процесс осущ. Автотермично без подвода теплоты. Для получения водорода регенерируемый газ подается на конверсию вод. Паром: СО + Н2О = СО2 + Н2 –Q. Процесс идет на тв. кат-ре(Fe-Cr).СО2 выделяется путем абсорбц. Получаем 35% водорода. Газификацию можно осущ-ть в кип. или неподвижном слое.

3)Коксование каменного угля с получением коксового газа.

Процесс осущ-ся в доменных печах( шахтная печь-сверху руда и кокс, снизу воздух). При коксовании каменных углейиз 1 тонны кам.угля образ-ся до 350 м3 коксового газа(содерж. Н2 55-62%).

Коксовый газ служит источником для получения Н2. .Ткип.( Н2) отличается от Ткип. др,она самая низкая.На этом и основано выделение водорода.Ступенчато охлаждают коксовый г.,до Ткип. ж.азота.Все примеси входящие в коксовый г. конденс-ся и в г.фазе ост-ся почти чистый Н2.Этот процесс требует очень ↓Т. В РБ этот метод не применяется.

4)Электролиз воды.

«–»:↑расход электроэнергии. Использовать нецелесообразно.

5)Конверсия УВ водяным паром или др. окислителями.

Наиб. Выгодно использовать прир.г.(92–98% СН4)

СН4 + Н2О = СО + 3Н2

СО + Н2О = СО2 + Н2

СН4 + 2Н2О = СО2 + 2Н2

В наст.вр.это доминирующий метод.

Для получения водорода осущ-ся неполное окисление прир.г. В кач-ве ок-лей могут быть:

1.СН4 + Н2О = СО + 3Н2

2. СН4 + СО2 = 2СО + 2Н2

3. СН4 + ½ О2 = СО + 2Н2

Н2О – наиб. доступна, СО2 в чистом виде нет.1 и 2 реакции сильно эндотермичны и для них надо ↑Т, т.е. ↑ затраты энергии.третяя реакция почти необратима и она экзотермична, пр-сс идет без затрат энергии из вне.

8 Газификация твердого топлива

Газификация твердых и жидких топлив с помощью воздуха, кислорода, водяных паров, углекислого газа относится к химическим методам получения азота и водорода.

Газификацией топлива называется процесс превращения органической части его в горючие газы с помощью воздуха, водяного пара, кислорода или других газов.

Для газификации твердого топлива применяются газогенераторы различных типов. Обычно газогенератор представляет собой вертикальную шахту из огнеупорного кирпича с наружным кожухом из листовой стали.

Сверху через загрузочный люк в шахту газогенератора поступает топливо, снизу подаются газообразные газифицирующие агенты (воздух, водяной пар, кислород и др.). Газообразные продукты газификации выводятся через верхний газоход, зола и шлак — через зольный бункер. Разрыхление топлива (шуровка) и перемещение золы и шлака осуществляются с помощью колосниковой решетки.

Поднимаясь через колосниковую решетку вверх, воздух, водяной пар и другие реагенты проходят сначала через слой шлака и несколько подогреваются, затем газы поступают в окислительную зону раскаленного топлива, где вступают в реакцию с углеродом, далее проходят зоны восстановления оксида углерода (IV), коксования и подогрева поступающего топлива. При получении воздушного газа воздух поступает в слой раскаленного твердого топлива и взаимодействует с углеродом по реакции: С + (О2 + 3,762N2) = С02 + 3,762N2 + 409,2 кДж.

Область, в которой протекает процесс горения топлива, называется окислительной зоной. Здесь оксид углерода (IV) содержится в значительном количестве; в этих же газах содержится и кислород, концентрация которого быстро убывает по мере поднятия газа вверх. Поднимаясь выше, оксид углерода (IV) поступает в зону восстановления, где взаимодействует с раскаленным углеродом, восстанавливаясь до СО по реакции:

С02 + С = 2СО — 160,6 кДж.

В случае получения водяного газа в газогенератор подается водяной пар, который взаимодействует с углеродом в области окислительной и восстановительной зон по реакции

С + Н20 = СО + На — 117.8 кДж

и частично по реакции

С + 2Н20 — С02 + 2Н2 - 71,4 кДж.

В верхней части слоя топлива температура снижается за счет поступления холодного топлива, и здесь частично протекают реакции с образованием метана, оксида углерода (IV) и водорода:

СО + Н20 = С02 -f Н2 + 45,4 кДж;

СО + ЗН2 = СН4 + Н20 + 201,0 кДж.

Наиболее сложным является процесс получения водяного газа. Этот процесс может осуществляться в газогенераторах с плотным слоем топлива, с кипящим слоем, со сжиганием пылевидного топлива во взвешенном состоянии, в аппаратах со сжиганием жидкого топлива и др.

При получении водяного газа в газогенераторах с плотным слоем топлива процесс протекает, как правило, с периодической подачей в реакционную зону воздуха и пара.

При подаче воздуха в газогенераторе осуществляется раскалочное дутье, при котором топливо (кокс) разгорается и температура в реакционной зоне повышается до 1100—1200 °С. Затем через раскаленный кокс продувается пар, вследствие чего образуется водяной газ, состоящий в основном из водорода и оксида углерода (II).

Аппаратурное оформление

Установки для газификации твердого топлива состоят в основном из трех отделений: подготовки и транспортировки топлива, газификации топлива и машинного отделения.

Основными аппаратами отделения газификации являются газогенераторы. В этом же отделении устанавливаются котлы-утилизаторы, скрубберы и вспомогательное оборудование.

В газогенераторах осуществляется процесс газификации топлива с получением соответствующих генераторных газов.

Котлы-утилизаторы служат для рекуперации теплоты горячих газов и получения за счет этой теплоты пара. Скрубберы предназначены для очистки газа от пыли и охлаждения газа до 30—35°.

Все существующие типы газогенераторов можно разделить на следующие группы: аппараты для газификации твердого топлива в статическом слое; для газификации твердого топлива в кипящем слое; для газификации твердого топлива под давлением; для газификации твердого топлива во взвешенном состоянии (пылевидного) и газогенераторы для газификации жидкого топлива. Рассмотрим один из них.

Газогенератор для газификации топлива в кипящем слое

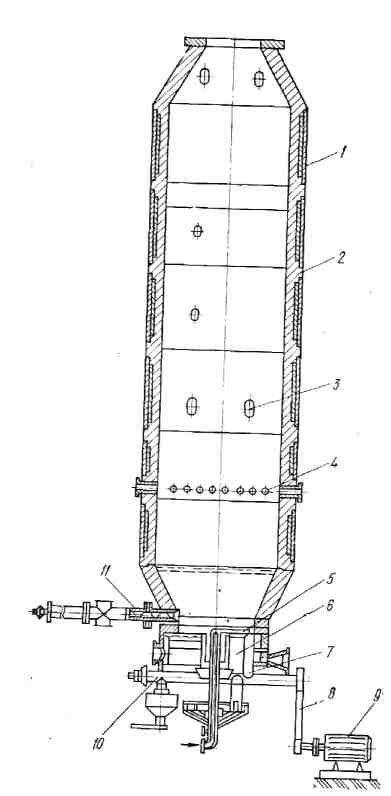

Схема газогенератора с кипящим слоем: / — корпус, 2 — футеровка; 3 — лазы; 4 — фурмы вторичного дутья; 5 — зольный брус; j — дутьевая коробка; 7 — течка для золы; S — привод; 9 — двигатель; 10 — выгрузной винтовой конвейер; // — питательные винтовые конвейеры.

При газификации твердого топлива в кипящем слое частички его находятся в полувзвешенном состоянии и в непрерывном хаотическом движении, внешне напоминая кипящую жидкость. Этот кипящий слой часто называют псевдоожиженным. Последний образуется под действием напора газифицирующего агента, поступающего снизу. Газогенераторы с кипящим слоем топлива обладают рядом преимуществ по сравнению с газогенераторами с плотным слоем: в них можно газифицировать низкосортное и тонкоизмельченное топливо размером до 10 мм, при этом они работают непрерывно и с большой интенсивностью. Производительность их превышает производительность газогенераторов с плотным слоем топлива на периодическом дутье в 6—8 раз и в 3—4 раза производительность газогенераторов с непрерывным дут

Газифицирующим агентом является парокислородная смесь, поступающая в газогенератор снизу со скоростью около 2 м/с. Второй поток парокислородной смеси поступает непосредственно в шахту газогенератора через систему сопел. Общий вид генератора с кипящим слоем показан на рис.

Топливо подается в газогенератор с помощью трех питательных винтовых конвейеров на уровне 0,5 м над колосниковой решеткой. Высота слоя топлива в статическом состоянии достигает.0,5 м. При «кипении» высота слоя топлива возрастает до 1,5м. Таким образом, плотность слоя топлива в процессе газификации уменьшается в 3 раза. Из-за интенсивного движения частичек топлива образуется большое количество пыли, поднимающейся в надслойное пространство. Для сжигания этой пыли предусматривается подвод вторичного дутья (через сопла). Благодаря интенсивному движению и перемешиванию частичек в кипящем слое, в газогенераторах отсутствует зональное распределение температур, характерное для газогенераторов с плотным слоем топлива. Частички топлива, непрерывно циркулируя от колосников вверх и обратно, выравнивают температуру в слое топлива по его высоте. Летучие вещества, выделяющиеся из топлива у колосников, частично сгорают и частично крекируются. В верхних горизонтах слоя летучие вещества подвергаются только крекингу. В результате газ, образующийся в кипящем слое, не содержит смолы и непредельных углеводородов.

Корпус представляет собой вертикальную цилиндрическую шахту,футерованную огнеупорным кирпичом. В средней части корпуса располагается пояс фурм вторичного дутья.Несколько выше расположены штуцеры для лазов. Нижняя часть корпуса коническая ,с приваренными изнутри уголками жесткости , которые служат одновременно опорой для футеровки. Дутьевая коробка предназначена для подачи и равномерного распределения газифицирующего реагента. В коробке располагаются: наборная колосниковая решетка, подшипники вала зольного бруса и его привода, зольная течка и зольные винтовые конвейеры с зольными карманами. Приводы зольных винтовых конвейеров устанавливаются на отдельных фундаментах. Колосниковая решетка — плоская, набрана из отдельных чугунных пластин, поставленных на ребро. Всего в решетке газогенератора с корпусом диаметром 5,5 м около 400 пластин. Между колосниками располагаются прокладки, определяющие ширину дутьевых щелей. Колосники и прокладки стягиваются сквозными болтами и устанавливаются на опорных балочках. Зольный брус, литой из жароупорной стали, подгребает золу к зольным течкам при температуре около 850 °С. Для охлаждения бруса во внутреннюю полость его подается вода, которая отводится через вертикальный вал. Винтовой конвейер приводится во вращение электродвигателем мощностью 2,2 кВт через редуктор. Частота вращения винтового конвейера регулируется изменением эксцентриситета. Нижняя часть газогенератора — съемная, она подвешивается на болтах к конической части корпуса, что облегчает ее замену запасной