- •Соединения азота

- •2. Физико-химические основы и аппаратурное оформление процессов высокотемпературной фиксации атмосферного азота.

- •Термический метод

- •3 Теоретические основы получения низких температур

- •4Теоретические основы криогенной техники. Холодильные циклы. Технологические схемы н оборудование воздухе разделительных установок.

- •5. Теоретические основы разделения жидкого воздуха на азот и кислород. Устройство ректификационной установки.

- •7.Обзор и сравнение способов получения водорода

- •8 Газификация твердого топлива

- •9. Конверсия водяным паром

- •10. Основы конверсии природного газа кислородом и смесью окислителей. Оптимальный температурный режим.

- •11. Методы очистки газов от каталитических ядов. Очистка природного газа от сернистых соединений.

- •12.Технологическая схема 2-х ступенчатой каталитической конверсии природного газа под давлением 3-4 мПа.

- •13 Типовое оборудование стадии конверсии:

- •14.Устройство конверторов оксида углерода. Полочные, аксиальные и радиальные конверторы.

- •Аксиальный двухполочный конвертор.

- •Радиальный двухполочный конвертор.

- •17. Очистка конвертируемого газа от со2

- •Очистка конвертируемого газа р-рами на основе водных этанол-аминов.

- •Очистка конвертируемого газа водными р-рами карбонатов щелочных Ме

- •18. Физико-химические основы синтеза nh3. Равновесие и кинетика процесса. Виды катализаторов.

- •19. Обоснование оптимального режима синтеза аммиака

- •20. Промышленые способы синтеза амиака.Принцип.Схемы

- •21. Технологическая схема синтеза аммиака в агрегатах большой единичной мощности

- •22 Устройство колонны синтеза аммиака с полочной насадкой.

- •24 Физико-химические основы контактного окисления аммиака. Виды катализаторов. Оптимальный технологический режим.

- •26. Абсорбция оксидов азота осуществляется водой:

- •27Промышленые способы получения азотной кислоты

- •29. Методы обезвреживания хвостовых нитрозных газов в производстве азотной кислоты

- •30 Способы получения концентрированной азотной кислоты. Технологическая схема получения концентрированной азотной кислоты методом выпарки с водоотнимающимисредствами.

- •31. Прямой синтез конц. Hno3 из оксида азота

- •32.Вида азотных удобрений

- •Сульфат аммония

- •Аммонийной селитры

- •Карбамид

- •34. Физико-химические основы нейтрализации азотной кислоты аммиаком. Аппаратурное оформление процесса. Устройство оборудования.

- •35.Выпарка растворов аммиачной селитры. Гранулирование плава аммиачной селитры. Устройство основного оборудования.

- •36 Технологическая схема производства аммонийной селитры в ас-72

- •37. Физико-химические основы процесса синтеза

- •39.Технологическая схема карбамида с полным жидкостным рециклом.

- •40Технологическая схема производства карбамида (стрипинг процесс)

21. Технологическая схема синтеза аммиака в агрегатах большой единичной мощности

АВС

сжимается до 30 МПа и подается в нижнюю

часть конденсационной колонны, где

барботируется через слой жидкого

аммиака. При этом поглощается водяной

пар из свежей АВС. В нижнюю часть

циркуляционной подается циркуляционный

газ из аммиачного холодильника. Не

прореагировавшая АВС смешивается со

свежей АВС, проходит брызгоуловитель

и при t=0

поступает в ТО конденсационной колонны.

По межтрубному пространству этого ТО

подается циркуляционныйгаз из колонны

синтеза (t=40

).

Далее циркуляционный газ проходит

межтрубное пространство газового ТО,

где нагревается до t=190-200

.

В таком виде газ поступает в колонну

синтеза. Подогрев газовой смеси до

Tзажиг.

осуществляется во встроенном ТО колонны

синтеза за счет тепла хим. реакции. Затем

газ подается в катализаторную корзину.

По мере протекания реакции температура

повышается. Процесс синтеза осуществляется

в катализаторных корзинах с теплоотводящими

устройствами (полочные колонны с

промежуточным охлаждением либо в

непрерывном режиме во встроенных в

катализатор ТО). На выходе из катализаторной

корзины концентрация аммиака достигает

15-17 об.%. при t=510-520

.

Эта смесь поступает во встроенный ТО,

охлаждается до t=330

,

нагревая циркуляционный газ до t=410

.

Этот газ поступает водонагревательный

ТО, а после него в котлы-утилизаторы на

стадию конверсии метана. После первой

ступени конденсации осуществляется

вывод продувочных газов. При мощности

установки Q=1360

поступает в ТО конденсационной колонны.

По межтрубному пространству этого ТО

подается циркуляционныйгаз из колонны

синтеза (t=40

).

Далее циркуляционный газ проходит

межтрубное пространство газового ТО,

где нагревается до t=190-200

.

В таком виде газ поступает в колонну

синтеза. Подогрев газовой смеси до

Tзажиг.

осуществляется во встроенном ТО колонны

синтеза за счет тепла хим. реакции. Затем

газ подается в катализаторную корзину.

По мере протекания реакции температура

повышается. Процесс синтеза осуществляется

в катализаторных корзинах с теплоотводящими

устройствами (полочные колонны с

промежуточным охлаждением либо в

непрерывном режиме во встроенных в

катализатор ТО). На выходе из катализаторной

корзины концентрация аммиака достигает

15-17 об.%. при t=510-520

.

Эта смесь поступает во встроенный ТО,

охлаждается до t=330

,

нагревая циркуляционный газ до t=410

.

Этот газ поступает водонагревательный

ТО, а после него в котлы-утилизаторы на

стадию конверсии метана. После первой

ступени конденсации осуществляется

вывод продувочных газов. При мощности

установки Q=1360

,

объем продувочныз газов составит 8700

,

объем продувочныз газов составит 8700

.

Состав продувочного газа:

.

Состав продувочного газа:

=10-12

об.%,

=10-12

об.%,

=53

об.%,

=53

об.%,

=18

об.%,

=18

об.%,

=10-12

об.%, Ar=3-4

об.%.

=10-12

об.%, Ar=3-4

об.%.

Поэтому на линии продувочных газов устанавливается конденсационная колонна с аммиачным холодильником, для выделения из продувочных газов аммиака. Объем танковых газов составляет 1670 . Состав танковых газов:

=16 об.%, =42 об.%, =14 об.%, =24 об.%, Ar=до 5 об.%.

Продувочные и танковые газы после отделения аммиака смешивают и подают на сжигание в межтрубное пространство трубчатой печи. Перспективным является разделение танковых и продувочных газов с целбю выделения ценных компонентов( водород, метан и др.).

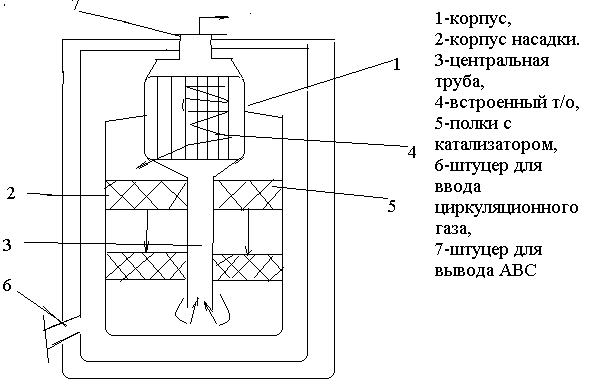

22 Устройство колонны синтеза аммиака с полочной насадкой.

Реакторы синтеза аммиака являются основными и наиболее сложными аппаратами установок синтеза. В общем виде реактор представляет собой колонный аппарат, внутри которого размещена насадка, состоящая из катализаторной коробки и теплообменных элементов. Колонна изготовлена в виде толстостенного цилиндра, закрывающегося с обеих сторон толстостенными крышками с уплотнениями различных конструкций. Стенки колонны и крышки изготовлены из легированных качественных сталей, способных противостоять водородной коррозии и азотированию при повышенной температуре. Основным фактором определяющим производительность реактора, устойчивость и надежность его работы, является температурный режим. Оптимальный – 475-5250С. Для обеспечения этого режима необходимо непрерывно отводить из реакционной зоны теплоту, эквивалентную количеству образовавшегося аммиака. С этой целью в реакционной зоне располагаются холодильные устройства между слоями катализатора, в которых циркулирует холодильный агент, отводящий избыточную теплоту из реакционной зоны. Полочные реакторы имеют различную конструкцию в зависимости от способов охлаждения конвертированного газа в катализаторной коробке. В одних колоннах охлаждение горячего газа осуществляется вводом холодного байпасного газа между полками катализатора, в других – между полками располагаются холодильные элементы, в которых циркулирует хладоагент, отводящий теплоту. Рассмотрим принцип действия на примере полочного реактора большой мощности. Катализатор загружается во внутреннюю катализаторную коробку и располагается на 4-ех полках, образующих 4 отдельных слоя. Подогретый газ во встроенном т/о 4 до 1400С поступает в колонну синтеза по основному ходу через холодные байпасы Основной поток газа поступает в нижнюю часть колонны в кольцевое пространство между корпусом и стенкой катализаторной коробки и далее передвигается в верхнюю часть колонны, где расположен т/о. Проходя по межтрубному пространству 4, газ нагревается до 400-4100С выходящим из колонны газом и поступает на катализатор. После четвертой полки газ с температурой 510-5150С и содержанием аммиака 16% по центральной трубе 5 поднимается вверх и входит в трубное пространство т/о 4, где отдает часть теплоты газу, идущему в колонну, охлаждаясь до 3280С. Расположение катализатора по полкам обеспечивает поддержание оптимальной температуры и исключает перегрев катализатора. Мощность 1360т/сут.диаметр=2400мм.объем катализатора=43м3.

Устройство колонны синтеза аммиака с трубчатой насадкой.

Реакторы синтеза аммиака являются основными и наиболее сложными аппаратами установок синтеза. В общем виде реактор представляет собой колонный аппарат, внутри которого размещена насадка, состоящая из катализаторной коробки и теплообменных элементов. Колонна изготовлена в виде толстостенного цилиндра, закрывающегося с обеих сторон толстостенными крышками с уплотнениями различных конструкций. Стенки колонны и крышки изготовлены из легированных качественных сталей, способных противостоять водородной коррозии и азотированию при повышенной температуре. Основным фактором определяющим производительность реактора, устойчивость и надежность его работы, является температурный режим. Оптимальный – 475-5250С. Для обеспечения этого режима необходимо непрерывно отводить из реакционной зоны теплоту, эквивалентную количеству образовавшегося аммиака. С этой целью в реакционной зоне располагаются теплообменные устройства в виде трубчатых теплообменников. В зависимости от направления движения газовых потоков в трубках и через слой катализатора они подразделяются на прямоточные и противоточные. Газ входит в колонну сверху через ввод 9 и движется вниз по кольцевому пространству, образованному внутренней стенкой колонны и наружной стенкой катализаторной коробки. Из кольцевого пространства газ попадает в межтрубное пространство теплообменника 4, проходит его снизу вверх между трубками, нагревается до 320-3500С и направляется в трубу, присоединенную к верхней плите теплообменника. Сюда же поступает та часть холодного газа, которая вводится в колонну через холодный байпас 5 для регулирования температуры в колонне. После смешения холодного и горячего газов смесь поступает в нижнюю щель распределительной коробки, оттуда-во внутренние холодильные трубки Фильда 8. Здесь газ движется снизу вверх, попадает в кольцевое пространство двойных холодильных трубок, проходит их сверху вниз, поступает в верхнюю щель распределительной коробке. Отсюда газ направляется вверх по центральной трубе 5 катализаторной коробке 6, поступает в катализатор и проходит его по всей высоте сверху вниз. В реакционной зоне поддерживается 500-5200С, концентрация аммиака на выходе из катализаторного слоя 15-16%. После катализатора, газовая смесь через кольцевую щель идет в трубки теплообменника, охлаждается до 120-1500С и выходит из колонны через 10. Достоинством является падающий температурный режим газа на выходе из катализаторной коробки. Недостаток: сложное устройство, тяжело создать температурный режим, близкий к оптимальному. Двнутр.=2400мм,объем катализатора=35м3.Внутри кат-ой коробки располагается 360 трубок Фильда.