- •Д.В. Иоргачев

- •Д.В. Иоргачев

- •Isbn 5-88405-041-0 © Авторы, 2002 содержание

- •Глава 1. Краткий обзор по истории развития оптической связи …………………………………….6

- •Глава 2. Основные принципы действия волоконных световодов.

- •Глава 3. Оптические волокна и кабели. Классификация,

- •Глава 4. Основные положения по конструированию и особенности

- •Глава 5. Методы испытания волоконно-оптических кабелей ..........................................................139

- •5.3.1. Общие положения .........................................................................................................146

- •Глава 6. Строительство и монтаж волоконно-оптических линий связи.........................................168

- •Глава 7. Основы технической эксплуатации волоконно-оптических линий связи .....................205

- •Глава 1

- •Глава 2

- •2.1. Волны, частицы и электромагнитный спектр

- •2.2. Принцип действия волоконных световодов

- •2.3. Основные положения геометрической (лучевой) оптики

- •2.3.1. Основы геометрической оптики

- •2.3.2. Анализ лучевого распространения света в волоконных световодах

- •2.4. Основные положения волновой теории

- •2.4.1. Основные понятия

- •2.4.2. Взаимодействие оптической волны со средой

- •2.4.3. Волновые уравнения

- •2.4.4. Граничные условия

- •2 .4.5. Волновой анализ распространения мод

- •2.4.6. Глоговское группирование мод

- •2.5. Параметры оптических волокон

- •2 .5.1. Геометрические и оптические параметры оптических волокон

- •2.5.2. Параметры передачи оптических волокон

- •2.5.3. Механические параметры оптических волокон

- •Глава 3

- •3.1. Многомодовые и одномодовые оптические

- •3.2. Материалы оптических волокон из кварцевого стекла

- •3.3. Изготовление оптических волокон

- •3.3.1. Общие положения

- •3.3.2. Технология изготовления опорных кварцевых труб

- •3.3.3. Изготовление заготовок путем плавления стекла

- •3.3.4. Изготовление заготовки методом осаждения стекла из паровой фазы

- •3.3.5. Модифицированный метод химического парофазного осаждения (мсvd)

- •3.3.6. Плазменный метод химического парофазного осаждения (pcvd)

- •3.3.7. Метод внешнего парофазного осаждения (ovd)

- •3.3.8. Метод осевого парофазного осаждения (vаd)

- •Vad метод изготовления заготовок

- •3.3.9. Вытяжка оптического волокна

- •3.4. Конструкции и материалы волоконно-оптических кабелей

- •3.4.1. Типы конструкций волоконно-оптических кабелей

- •3.4.2. Основные элементы волоконно-оптического кабеля

- •3.4.3. Защита волоконно-оптического кабеля от влаги

- •3.4.4. Пожаробезопасность волоконно-оптических кабелей

- •3.4.5. Материалы для конструктивных элементов волоконно-оптических кабелей

- •3.4.6. Конструкции волоконно-оптических кабелей

- •Глава 4.

- •4.1. Исходные положения по конструированию

- •4.2. Расчет параметров вок на основе общих

- •4.3. Расчет оптических параметров и параметров передачи ов

- •4.4. Расчет механической прочности ок

- •4.4.1. Оценка внешних механических нагрузок, действующих на ок

- •4.4.2. Расчет механической прочности оптического кабеля и выбор конструкции

- •4.5. Расчет геометрических размеров вок и его элементов

- •4.5.1. Расчет геометрических размеров вок

- •4.5.2. Конструирование и расчет гофрированного покрова вок

- •4.6. Расчет масс элементов волоконно-оптического кабеля

- •4.7. Расчет уровня затухания оптического волокна

- •4.8. Технология изготовления волоконно-оптических кабелей

- •Глава 5

- •5.1. Классификация испытаний вок

- •5.2. Цель и особенности основных видов испытаний вок

- •5.3. Методы испытания вок

- •5.3.1. Общие положения

- •5.3.2. Методы измерения конструктивных параметров

- •5.3.3. Методы измерения оптических характеристик и параметров вок

- •5.3.4. Методы испытания вок на стойкость к механическим воздействиям

- •5.3.5. Методы испытания вок на стойкость к воздействию внешних факторов

- •Глава 6

- •6.1. Особенности и организация строительства волс

- •6.2. Прокладка и подвеска оптических кабелей

- •6.2.1. Прокладка ок в телефонной канализации

- •6.2.2. Прокладка ок в трубах, лотковой канализации, коллекторах и туннелях

- •6.2.3. Прокладка ок в грунт

- •6.2.4. Прокладка ок через водные преграды

- •6.2.5. Подвеска кабелей на опорах воздушных линий и стойках

- •6.3. Оптические соединители, конструкции муфт ок и

- •6.3.1. Потери при соединении волокон

- •6.3.2. Подготовка ов к сращиванию

- •6.3.3. Способы сращивания ов

- •6.3.4. Оконцовка волокна

- •6.3.5. Конструкции муфт ок и особенности их монтажа

- •Глава 7

- •7.1. Организация технической эксплуатации волс

- •7.2. Эксплуатационно-технические требования к волс

- •7.3. Организация технического обслуживания волс

- •7.4. Планирование, контроль и обеспечение работ

- •7.5. Технический учет и паспортизация волс

- •7.6. Ремонт линейных сооружений волс

- •7.7. Охрана кабельных сооружений волс

- •7.8. Телеконтроль, служебная связь и электропитание

- •7.9. Методы измерения волоконно-оптических линий связи

- •7.9.1. Назначение и виды измерений

- •7.9.2. Методы измерения параметров и характеристик

- •7.9.3. Измерения на воли во время аварий

- •Глава 2

- •Глава 3

- •Глава 4

- •Глава 5

- •Глава 6.

- •Глава 7.

5.3.5. Методы испытания вок на стойкость к воздействию внешних факторов

Методы испытания ОК на стойкость к воздействию внешних факторов приведены в табл.5.5.

Испытание ВОК на стойкость к циклическому изменению температуры (в соответствии с МЭК 60794-1-2, метод F1 и ГОСТ 20.57.406 — 81 [17, 11]).

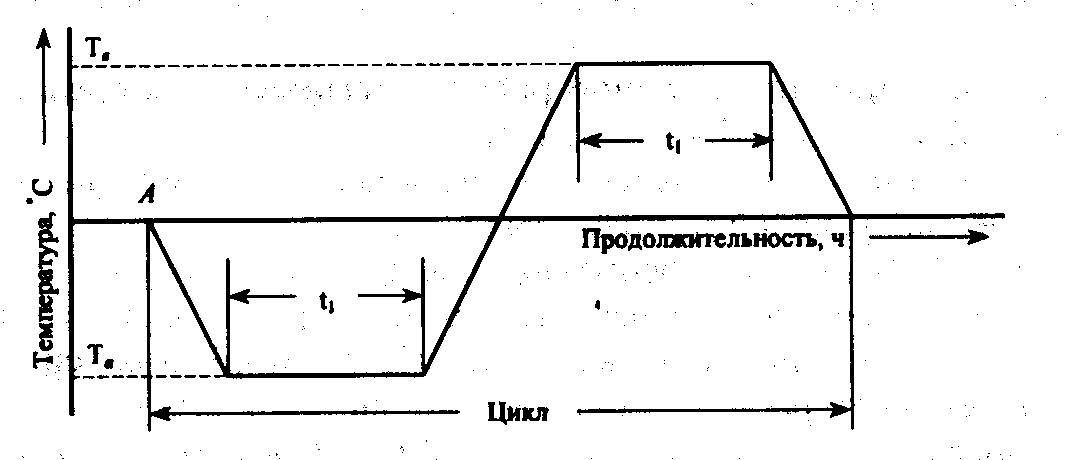

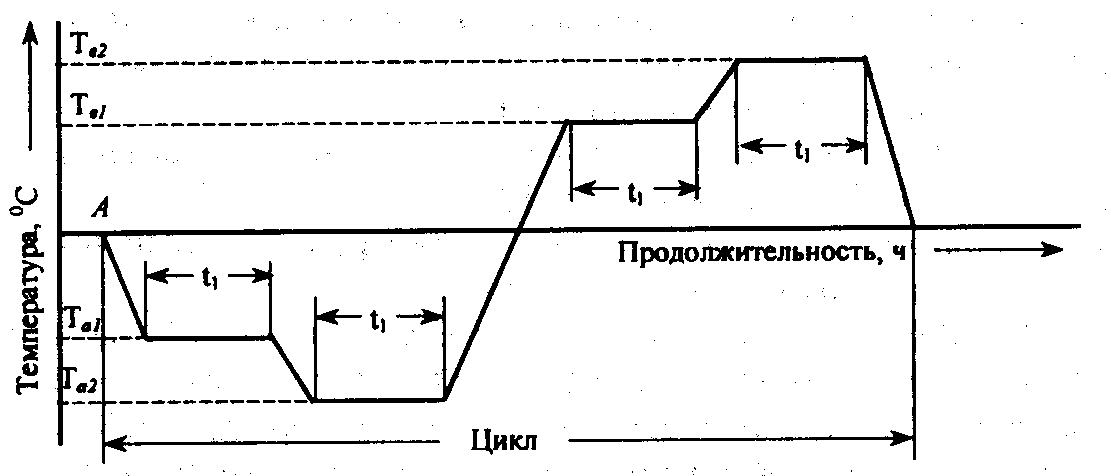

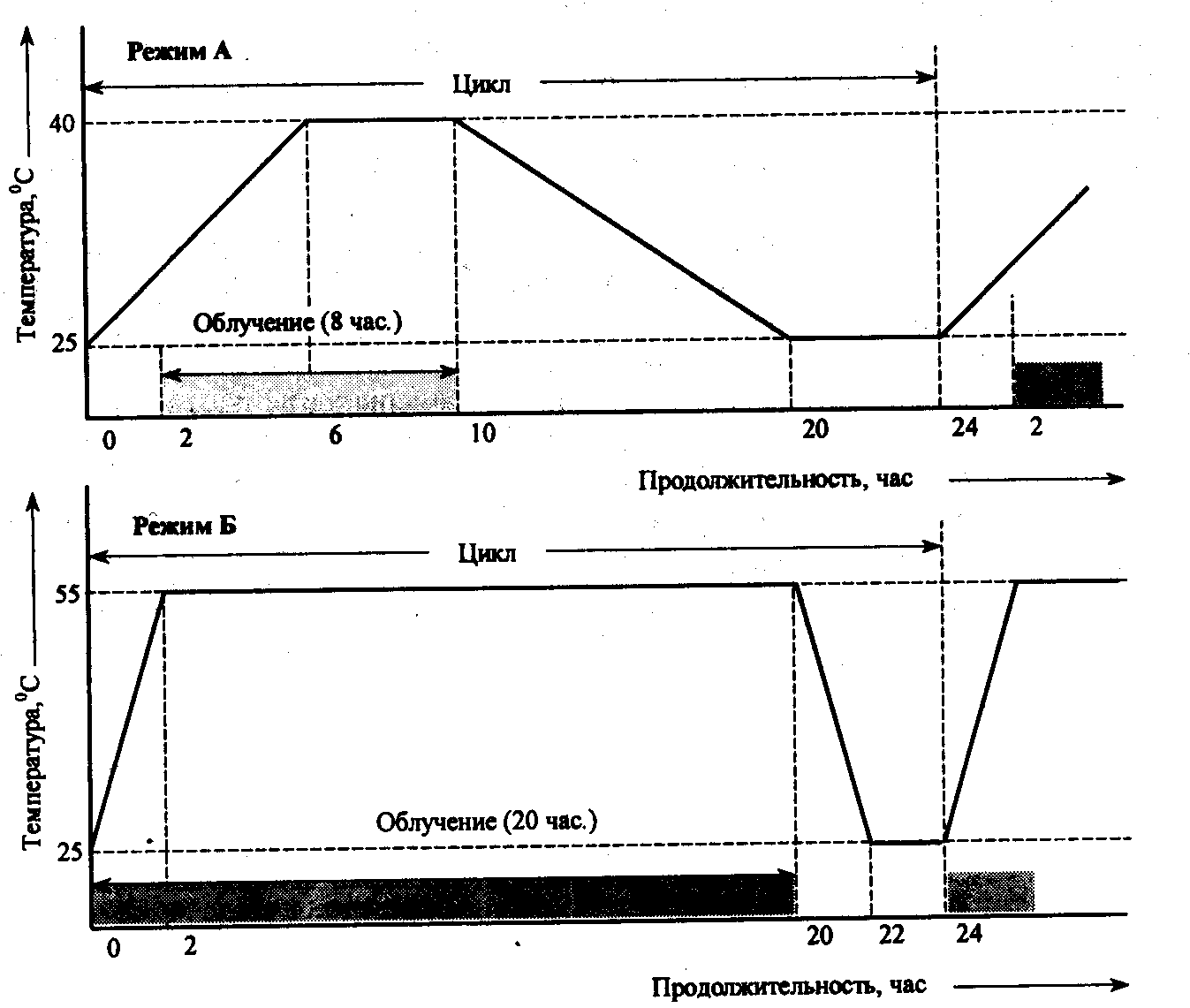

Графики зависимости температуры от продолжительности испытания на стойкость ОК к циклическому изменению температуры приведены на рис. 5.30 и 5.31.

Таблица 5.5. Методы испытания ОК на стойкость к воздействию внешних факторов

Название испытания |

Метод испытания |

Стойкость к циклическому изменению температуры |

МЭК 60794-1-2-F l, ГОСТ 20.57.406 |

Стойкость к повышенной рабочей температуре |

МЭК 60068-2-2, ГОСТ 20.57.406 |

Стойкость к пониженной рабочей температуре |

МЭК 60068-2-1, ГОСТ 20.57.406 |

Стойкость к проникновению воды |

МЭК 60794-1-2-F5A, МЭК 60794-1-2-F5B |

Стойкость к распространению горения |

МЭК 60332-1, ГОСТ 12176 |

Стойкость к воздействию солнечной радиации |

МЭК 60068-2-5, ГОСТ 20.57.406 |

Стойкость к воздействию соляного тумана |

МЭК60068-2-11,ГОСТ 20.57.406 |

Рис. 5.30. График стандартного цикла изменения температуры:

Та-минимальная температура; Тв-максимальная температура;

А-начало цикла; t1-время выдержки в камере

Рис. 5.31. График комбинированного цикла изменения температуры:

Та1, Та2 — минимальная температура на шагах 1 и 2;

Тв1, Тв2 — максимальная температура на шагах 3 и 4;

А — начало цикла; t1 — время выдержки в камере

Если в технической документации на кабели конкретных марок указан различный диапазон температур для хранения и эксплуатации, допускается проведение комбинированного испытания вместо двух различных испытаний (рис. 5.31).

Испытанию подвергается образец кабеля длиной, которая обеспечивает необходимую точность измерения (не менее 1000 м). Образец должен быть намотан на барабан таким образом, чтобы не ухудшились характеристики.

Термокамера должна обеспечивать заданную температуру с точностью не меньше плюс 3оС. Образец подвергается воздействию трех циклов. Цикл включает выдержку при нижней температуре Та, а затем выдержку при верхней температуре Тв. Время выдержки при заданных температурах — 4 часа, время перехода между граничными температурами — 2 часа.

После окончания третьего цикла образец выдерживается в нормальных условиях не менее 8 часов.

До испытания и после выдержки образца при каждой из заданных температур в ОВ измеряется затухание. Образец считается выдержавшим испытание, если приращение затухания оптического сигнала в ОВ во время испытания не превышает 0,2 дБ/км для одномодового ОВ, и 0,4 дБ/км для многомодового ОВ, после прекращения действия температуры 0,02 дБ/км для одномодового ОВ и 0,1 дБ/км для многомодового ОВ.

Примечания: 1. Границы циклического изменения температуры от минус 40оС до плюс 60оС (для ОК, предназначенных для наружной прокладки). 2. Границы циклического изменения температуры от минус 15оС до плюс 60оС (для ОК, предназначенных для внутренней прокладки).

Испытание на действие повышенной рабочей температуры среды (в соответствии с МЭК 60068-2, метод 2, ГОСТ 20.57.406 [27, 11]).

Испытание проводят с целью проверки параметров и сохранения внешнего вида ОК после действия повышенной рабочей температуры.

Согласно МЭК 60068-2. метод 2 испытания ОК проводят в камере тепла, которая должна обеспечивать режим повышенной рабочей температуры. В камере тепла должна быть обеспечена свободная циркуляция воздуха между образцом ОК и поверхностью стенок камеры. Отклонение температуры от установленного значения в технической документации на ОК не должно превышать плюс 3оС. Отрезок ОК (не менее 1000 м) выдерживают при заданной температуре не менее 16 час. До испытания и в конце выдержки при повышенной температуре образца ОК проводится измерение затухания ОВ.

Образец считается выдержавшим испытание, если приращение затухания оптического сигнала в ОВ во время испытания не превышает 0,2 дБ/км для одномодового ОВ и 0,4 дБ/км для многомодового ОВ, после прекращения действия температуры — 0,02 дБ/км для одномодового ОВ и 0,1 дБ/км для многомодового ОВ.

Испытание на действие пониженной рабочей температуры среды (в соответствии с МЭК 60068-2, метод 1, ГОСТ 20.57.406 [27, 11]).

Испытание проводится с целью проверки параметров и сохранения внешнего вида ОК после действия пониженной рабочей температуры.

Согласно МЭК 60068-2, метод 1 испытания ОК проводятся в камере холода, которая должна обеспечивать режим пониженной рабочей температуры. В камере холода должна быть обеспечена свободная циркуляция воздуха между образцом ОК и поверхностью стенок камеры. Отклонение температуры от установленного значения в технической документации на ОК не должно превышать плюс 3оС. Отрезок ОК (не менее 1000 м) выдерживают при заданной температуре не менее 16 час. До испытания и в конце выдержки при пониженной температуре образца ОК измеряют затухание ОВ.

Образец считается выдержавшим испытание, если приращение затухания оптического сигнала в ОВ во время испытания не превышает 0,2 дБ/км для одномодового ОВ, и 0,4 дБ/км для многомодового ОВ, после прекращения действия температуры — 0,02 дБ/км для одномодового ОВ и 0,1 дБ/км для многомодового ОВ.

Испытание ВОК на стойкость к проникновению воды (в соответствии с МЭК 60794-1-2, методы F5A(B) [17]).

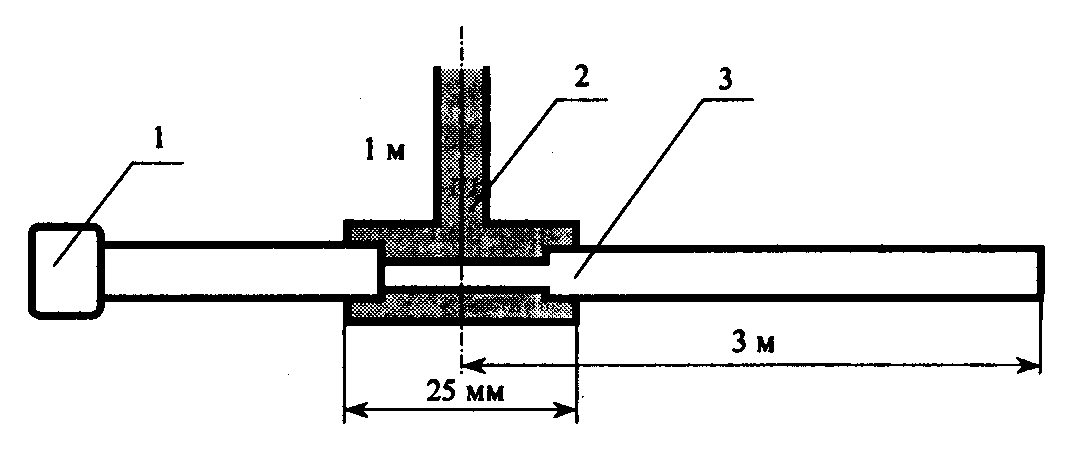

Метод F5A. Схема испытания данным методом F5A приведена на рис. 5.32.

Рис. 5.32. Схема испытания на стойкость к проникновению воды, метод F5A:

1 — колпачок; 2- столб воды 1 м; 3 — образец кабеля

На образце ОК, предназначенном для испытания, на длине не менее 3 м от конца должны быть вырезаны по всему периметру на длине 25 мм защитные покровы и покровы поверх скрученного сердечника.

Поверх скрученного сердечника должна быть установлена водонепроницаемая муфта так, чтобы перекрывался вырез защитных покрытий и предупреждалось распространение воды между сердечником и другими элементами конструкции кабеля.

Образец размещается горизонтально. Участок образца ОК, который был подготовлен для испытания, подвергается действию водяного столба высотой 1 м на протяжении 24 час при температуре (20±5)оС.

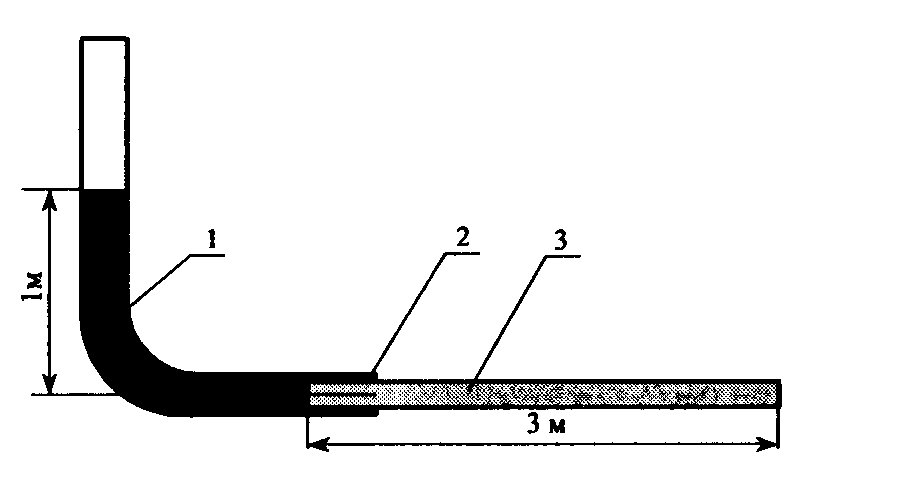

Метод F5B. Схема испытания данным методом приведена на рис. 5.33.

Образец ОК длиной 3 м должен быть присоединен одним концом к испытательному устройству. Присоединение должно быть выполнено так, чтобы был свободный доступ воды из сосуда только в середину сердечника. Затем испытательное устройство должно быть наполнено водой. В таком состоянии образец ОК подвергается действию водяного столба высотой 1 м на протяжении 24 час при температуре (20±5)оС.

Образец ОК считается выдержавшим испытание, если на свободном конце ОК не обнаружено просачивания воды.

Рис. 5.33. Схема испытания на стойкость к проникновению воды, метод F5B:

1 — столб воды 1 м; 2- уплотнитель; 3 — образец кабеля

Примечание. Кабель не должен рассматриваться не выдержавшим испытания, если вне сердечника кабеля и его изоляции обнаружено случайное просачивание.

Испытание ОК на стойкость к распространению горения (в соответствии с МЭК 60332-1, ГОСТ 12176[28, 29]).

Испытания проводятся в камере при температуре окружающей среды от 15оС до 35оС,относительной влажности (45 — 75)%.

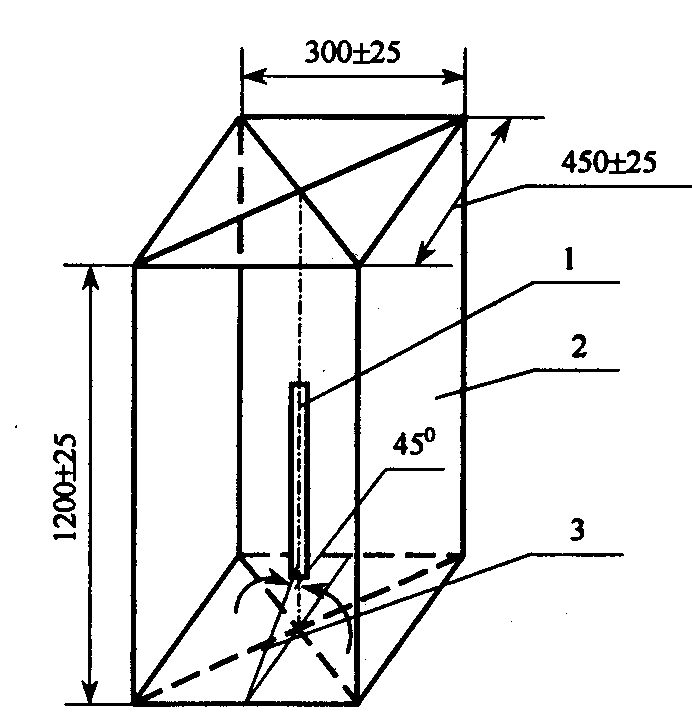

И спытательная

камера должна быть длиной (450±25)мм,

шириной (300±25)мм и высотой (1200±25)мм без

передней стенки. Все стенки камеры

должны быть изготовлены из металла, а

дно защищено прослойкой асбеста или

другого теплозащитного материала (рис.

5.34).

спытательная

камера должна быть длиной (450±25)мм,

шириной (300±25)мм и высотой (1200±25)мм без

передней стенки. Все стенки камеры

должны быть изготовлены из металла, а

дно защищено прослойкой асбеста или

другого теплозащитного материала (рис.

5.34).

Образец ОК длиной (60Ы25) мм закрепляют вертикально в середине камеры так, чтобы его нижний конец находился на расстоянии около 50 мм от дна камеры.

При испытании кабеля с наружным диаметром до 50 мм используют одну горелку, более 50 мм — две.

В

Рис. 5.34. Схема

испытательной камеры

1-образец кабеля;

2-испытательная камера; 3-ось горелки:

В случае использования пропана длина пламени должна быть около 175 мм, длина внутренней синей части около 55 мм.

Пламя горелки подводят к образцу на расстоянии около 75 мм выше нижнего зажима, так чтобы ось сопла горелки составляла с осью образца ОК угол 45о. Внутренняя синеватая часть пламени должна находиться на расстоянии около 10 мм от образца ОК.

Пламя должно действовать на образец кабеля на протяжении времени Т в секундах и рассчитывается по формуле:

![]() (5.9)

(5.9)

где М — масса образца длиной 600 мм, г.

Образец ОК считается выдержавшим испытание, если после удаления горелки пламя затухает, а после удаления с поверхности образца копоти не будут обнаружены обугливания или повреждения на расстоянии менее 50 мм от нижнего края верхнего зажима. Время затухания пламени не регламентируется.

Испытание ВОК на стойкость к воздействию солнечной радиации (в соответствии с МЭК 60068-2, метод 5, ГОСТ 20.57.406 [27, 11]).

Испытания проводят с целью проверки сохранения внешнего вида и передаточных характеристик ОК после воздействия солнечной радиации.

Испытания проводят в камере солнечной радиации, которая должна обеспечить режим облучения. Влажность камеры не задают и не контролируют. Режим облучения в камере солнечной радиации должен быть следующим:

• интегральная поверхностная плотность потока излучения должна быть равной 1120Вт/м2±10%;

• поверхностная плотность потока ультрафиолетовой части спектра должна быть равной 68 Вт/м2±10%;

• спектральный раздел излучения должен соответствовать значениям, указанным в табл.5.6.

Образцы ОК подвергаются действию солнечной радиации циклично. Продолжительность цикла:

• режим А: 24 часа, из них 8 часов облучение при температуре в камере солнечной радиации (40±2)оС и 16 час при отсутствии облучения при температуре в камере солнечной радиации (25±2)оС.

• режим Б: 24 часа, из них 20 часов облучение при температуре в камере солнечной радиации (55±2)оС и 4 часа в отсутствие облучения при температуре в камере солнечной радиации (25±2)оС.

Графики режимов А и Б приведены на рис. 5.35.

Таблица 5.6. Спектральное распределение излучения

Характеристика излучения |

Ультра-фиолетовая область спектра Б* |

Ультра- фиолетовая область спектра А |

Видимая область спектра |

Инфра- красная область спектра |

||

Ширина полосы, мкм |

от 0,28 до 0,32 |

от 0,32 до 0,40 |

от 0,40 до 0,52 |

от 0,52 до 0,64 |

от 0,64 о 0,78 |

от 0,78 до 3,0 |

Поверхностная плотность потока излучения, Вт/м2 |

5 |

63 |

200 |

186 |

174 |

492 |

Допустимое отклонение поверхностной плотности потока излучения, % |

±35 |

±25 |

±10 |

±10 |

±10 |

±20 |

*) Ультрафиолетовое излучение, длина волны которого меньше 0,30 мкм, почти полностью ослабляется атмосферой земли

Рис. 5.35. Графики режимов А и Б при испытании ОК

на стойкость к воздействию солнечного излучения

Образцы ОК достают из камеры, проводят визуальный осмотр в соответствии ГОСТ 12177, ГОСТ 26792, МЭК 60811-1, метод 1. Проводят контроль механических и передаточных характеристик [21, 22, 20].

Испытание ВОК на стойкость к воздействию соляного тумана (в соответствии с МЭК 60068-2, метод 11, ГОСТ 20.57.406 [27, 11]).

Испытания проводят с целью определения коррозийной стойкости ОК и их пригодности к эксплуатации во влажной атмосфере в присутствии солей.

Согласно МЭК 60068-2, метод 11 испытания должны проводиться методом выдержки образца ОК в соляном тумане с распылением соляного раствора и последующей промывкой, просушиванием и выдержкой в НУ.

Испытания ОК на стойкость к воздействию соляного тумана должно проводиться в камере соляного тумана, которая должна удовлетворять следующим требованиям:

• конструкция камеры должна создавать в ней однородные условия и давать возможность соляному туману свободно циркулировать около отрезка ОК;

• соляной раствор должен распыляться при помощи аэрозольного аппарата.

Соляной раствор получают путем растворения хлористого натрия в дистиллированной воде. Водородный показатель (рН) раствора должен быть в пределах 6,5 — 7,2 при температуре (35±2)оС. Показатель (рН) при необходимости должен корректироваться до заданного значения при помощи соляной кислоты или гидроксида натрия. Концентрация соляного раствора должна быть (5±1)% по весу (5 весовых частей соли растворяют в 95 весовых частях дистиллированной воды).

Камера соляного тумана и ее вспомогательные части должны быть изготовлены из материалов, которые не будут влиять на результаты испытаний. Аэрозоль не должна попадать непосредственно на изделие. Конденсат должен удаляться из рабочего объема камеры и не использоваться повторно, для чего на дне камеры соляного тумана должен быть сток.

Не допускается стекание конденсата на отрезки ОК.

Отрезки ОК перед испытанием выдерживаются в НУ. Проводят визуальный осмотр и измеряют параметры.

Отрезки ОК размещают в камере соляного тумана. Температуру в камере устанавливают (35±2)оС и подвергают воздействию соляного тумана. Соляной туман должен иметь такую дисперсность и водность, чтобы объем конденсата, усредненный за время работы на протяжении не менее 16 часов, составлял от 1 мл до 2 мл в час на каждые 80 см горизонтальной поверхности испытательного пространства. Распыление раствора проводят на протяжении 15 мин через каждые 45 мин воздействия. Общее время испытания должно составлять 16 час, 48 час, 96 час, 168 час, 336 час, 672 час.

После проведения испытания образец ОК вынимают из камеры, промывают 5 мин под струей воды, высушивают и выдерживают на протяжении 2 часов при НУ. Проводят визуальный осмотр изделия в соответствии с требованиями ГОСТ 12177, ГОСТ 26792, МЭК 60811-1-1 [21, 22, 20], а также контроль механических и передаточных характеристик.