- •Раздел I. Строение и свойства металлов и сплавов

- •Глава 1.

- •§ 1. Кристаллическое строение металлов

- •§ 2. Кристаллизация металлов

- •§ 3. Общие сведения о строении сплавов

- •§ 4. Диаграммы состояния сплавов

- •§ 5. Диаграмма состояния железоуглеродистых сплавов

- •§ 6. Свойства металлов

- •Глава 2. Промышленные металлы

- •§ 7. Углеродистые стали

- •§ 8. Легированные стали

- •§ 9. Серые чугуны

- •§ 10. Медь и ее сплавы

- •§ 11. Алюминий и его сплавы

- •§ 12. Магний и его сплавы

- •§ 13. Титан и его сплавы

- •Глава 3. Термическая обработка

- •§ 14. Сущность термической обработки

- •§ 15. Виды термической обработки

- •Раздел II. Производство черных и цветных металлов

- •Глава 1. Сущность металлургического производства

- •§ 1. Общие сведения

- •§ 2. Материалы для производства металлов

- •§ 3. Способы получения металлов из руд

- •Глава 2. Производство чугуна

- •§ 4. Материалы, применяемые для производства чугуна

- •§ 5. Подготовка руд к плавке

- •§ 6. Выплавка чугуна

- •Глава 3. Производство стали

- •§ 7. Сущность процесса

- •§ 8. Производство стали в кислородных конвертерах

- •§ 9. Производство стали в мартеновских печах

- •§ 10. Производство стали в электропечах

- •§ 11. Разливка стали

- •§ 12. Затвердевание и строение стальных слитков

- •§ 13. Способы повышения качества стали

- •§ 14. Перспективы развития сталеплавильного производства

- •Глава 4. Производство цветных металлов

- •§ 15. Производство меди

- •§ 16. Производство алюминия

- •§ 17. Производство магния

- •§ 18. Производство титана

- •Раздел III. Технология литейного производства

- •Глава 1. Общая характеристика литейного производства

- •§ 1. Место, значение и перспективы развития литейного производства в машиностроении

- •§ 2. Общая технологическая схема изготовления

- •§ 3. Литейные свойства сплавов

- •§ 4. Технологические требования к конструкции отливки

- •Глава 3. Способы изготовления отливок

- •§ 5. Классификация способов получения отливок

- •§ 6. Изготовление отливок в разовых формах

- •§ 7. Модельные комплекты для ручной

- •1 2 3 4 S 6 1 в 9 ,л Рис. III.8. Модельные плиты для машинной формовки

- •§ 8. Формовочные и стержневые смеси

- •§ 10. Технология машинной формовки

- •Глава 4. Заливка, выбивка форм и стержней,

- •§ 11. Заливка форм и разливочные ковши

- •§ 12. Выбивка отливок из форм и стержней

- •§ 13. Обрубка и очистка отливок

- •§ 14. Виды брака и контроль качества отливок

- •Глава 5. Специальные методы получения отливок

- •§ 15. Изготовление отливок в металлических формах

- •§ 16. Изготовление отливок литьем под давлением

- •§ 17. Изготовление отливок литьем по выплавляемым моделям

- •§ 18. Изготовление отливок литьем в оболочковые

- •§ 19. Изготовление отливок центробежным литьем

- •§ 20. Изготовление отливок электрошлаковым литьем

- •Глава 6. Технологические особенности изготовления

- •§ 21. Характеристика литейных сплавов

- •§ 22. Изготовление отливок из чугуна

- •§ 23. Изготовление отливок из стали

- •§ 24. Изготовление отливок из сплавов

- •§ 25. Отливки из тугоплавких сплавов

- •§ 26. Техника безопасности в литейных цехах

- •Раздел IV. Обработка металлов давлением

- •Глава 1. Общие сведения

- •§ 1. Сущность обработки металлов давлением

- •§ 2. Факторы, влияющие на пластичность металла

- •§ 3. Холодная и горячая обработка металлов давлением

- •§ 4. Влияние обработки давлением на структуру и механические свойства металлов и сплавов

- •§ 5. Основные виды обработки металлов давлением

- •Глава 2. Нагрев металлов перед обработкой

- •§ 6. Температурный интервал и режим нагрева

- •§ 7. Основные типы нагревательных устройств

- •Глава 3. Прокатное производство

- •§ 8. Сущность процесса прокатки

- •§ 9. Прокатные валки и станы

- •§ 10. Производство основных видов проката

- •§ 11. Производство специальных видов проката

- •§ 12. Прессование

- •§ 13. Волочение

- •Глава 5. Ковка

- •§ 14. Сущность процесса и технологические операции ковки

- •§ 15. Оборудование для ковки

- •§ 16. Разработка технологического процесса ковки

- •Глава 6. Горячая объемная штамповка

- •§ 17. Сущность процесса и виды штамповки

- •§ 18. Оборудование для горячей объемной

- •§ 19. Разработка технологического процесса объемной штамповки

- •Глава 7. Холодная штамповка

- •§ 20. Сущность процесса и виды холодной штамповки

- •§ 21. Получение изделий холодной объемной

- •§ 22. Технологические операции листовой штамповки

- •§ 23. Особые способы листовой штамповки

- •§ 24. Краткие сведения о технике безопасности

- •Раздел V. Технология сварочного производства

- •Глава 1. Общие сведения

- •§ 1. Физическая сущность и классификация

- •Глава 2. Электрическая дуговая сварка § 2. Основные виды дуговой сварки

- •§ 3. Сварочная дуга и ее свойства

- •§ 4. Источники тока для дуговой сварки

- •Многопостовые сварочные генераторы постоянного тока

- •§ 5. Ручная дуговая сварка

- •11 EsJlXyifl |д£:

- •§ 6. Автоматическая и полуавтоматическая дуговая сварка

- •§ 7. Электрошлаковая сварка

- •§ 8. Дуговая сварка в защитных газах

- •Глава 3. Электрическая контактная сварка

- •§ 9. Сущность процесса и основные виды контактной сварки

- •§ 10. Стыковая сварка

- •§ 11. Точечная сварка

- •§ 12. Шовная сварка

- •§ 13. Сварка аккумулированной энергией

- •§ 14. Сущность процесса газовой сварки и область

- •§ 15. Кислород, его получение, транспортирование

- •§ 18. Технология газовой сварки

- •§ 19. Газопрессовая сварка

- •Глава 5. Термитная сварка и пайка металлов

- •§ 20. Термитная сварка

- •§ 21. Пайка металлов

- •Глава 6. Новые способы сварки

- •§ 22. Индукционная сварка

- •§ 23. Диффузионная сварка в вакууме

- •§ 24. Сварка ультразвуком

- •§ 25. Сварка электронным лучом в вакууме

- •§ 26. Холодная сварка давлением

- •§ 27. Сварка трением

- •§ 28. Лазерная сварка

- •§ 29. Плазменно-дуговая сварка

- •§ 30. Сварка взрывом

- •Глава 7. Технология сварки и наплавки различных

- •§ 31. Структура металла шва и зоны термического влияния

- •§ 32. Напряжения и деформации при сварке

- •§ 33. Сварка сталей

- •§ 34. Сварка чугуна

- •§ 35. Сварка цветных металлов

- •§ 36. Наплавка твердых сплавов

- •Автоматическую и полуавтоматическую дуговую наплавку

- •Глава 8. Резка металлов § 37. Газокислородная резка

- •§ 38. Дуговая резка

- •Глава 9. Контроль качества сварки

- •§ 39. Дефекты сварных соединений и причины

- •§ 40. Методы контроля качества сварных соединений

- •Испытание швов на прочность

- •Раздел VI. Обработка конструкционных материалов резанием

- •Глава 1. Общие сведения

- •§ 1. Назначение обработки конструкционных

- •§ 2. Рабочие, установочные и вспомогательные движения

- •§ 3. Основныеметоды обработки резанием

- •§ 4. Основные части и элементы резца,

- •§ 5. Элементы режима резания и сечение

- •§ 6. Процесс стружкообразования при резании металла и сопутствующие ему явления

- •§ 7. Силы резания и мощность, затрачиваемая

- •§ 8. Тепловые явления при резании металлов

- •§ 9. Изнашивание и стойкость режущего инструмента

- •§ 10. Охлаждение и смазка при обработке резанием

- •§ 11. Материалы для изготовления режущих инструментов

- •§ 12. Влияние различных факторов на скорость резания,

- •Влияние на скорость резания глубины резания и подачи.

- •§ 13. Производительность обработки резанием

- •§ 14. Классификация и условные обозначения металлорежущих станков

- •§ 15. Приводы, передачи и элементарные механизмы станков

- •Глава 2. Обработка заготовок на станках

- •§ 16. Классификация станков токарной группы

- •§ 17. Токарно-винторезный станок 16к20

- •§ 18. Кинематика токарно-винторезного станка 16к20

- •§19. Токарные резцы и их применение

- •§ 20. Нормальные приспособления для закрепления

- •§ 21. Основные работы, выполняемые на токарновинторезных станках

- •§ 22. Основное технологическое время при точении

- •§ 23. Токарно-карусельные станки и выполняемые на них работы

- •§ 24. Многорезцовые токарные станки

- •§ 25. Токарно-револьверные станки и выполняемые

- •§ 26. Токарные автоматы и полуавтоматы и выполняемые на них работы

- •Глава 3. Обработка заготовок на сверлильных и расточных станках

- •§ 27. Основные работы, выполняемые на сверлильных станках

- •§ 28. Сверла

- •§ 30. Развертки

- •§ 31. Элементы режима резания при сверлении, зенкеровании и развертывании

- •§ 32. Силы резания, крутящий момент и мощность

- •§ 33. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий

- •§ 34. Сверлильные станки

- •§ 35. Сверление глубоких отверстий

- •§ 36. Вспомогательные инструменты и приспособления к сверлильным станкам

- •§ 37. Обработка заготовок на расточных станках

- •Глава 4. Обработка заготовок на фрезерных станках

- •§ 38. Основные характеристики процесса фрезерования

- •§ 39. Основные типы фрез и их назначение

- •§ 40. Геометрические параметры фрез

- •§ 41. Силы резания, крутящий момент и мощность

- •§ 42. Выбор режима резания и определение основного

- •§ 43. Фрезерные станки

- •§ 44. Устройство и применение делительных головок

- •§ 45. Работы, выполняемые на фрезерных станках

- •Глава 5. Обработка заготовок на строгальных

- •§ 46. Основные характеристики строгания и долбления

- •§ 47. Строгальные и долбежные резцы

- •§ 48. Строгальные и долбежные станки

- •§ 49. Основные работы, выполнямые на строгальных станках

- •§ 50. Основное технологическое время при строгании

- •Глава 6. Обработка заготовок на протяжных станках

- •§ 51. Характеристика, схемы осуществления и применения

- •§ 52. Протяжки

- •§ 53. Протяжные станки и работы, выполняемые на них

- •§ 54. Основное технологическое время при протягивании

- •Глава 7. Нарезание зубьев зубчатых колес

- •§ 55. Общие сведения

- •§ 56. Фрезерование зубьев цилиндрических

- •Vf.3. Комплект из восьми модульных фрез для нарезания зубчатых колес

- •1 Оборот заготовки -у щ ic. Р.

- •§ 57. Нарезание цилиндрических зубчатых колес

- •§ 58. Нарезание зубьев конических зубчатых колес

- •Глава 8. Обработка заготовок на шлифовальных станках

- •§ 59. Общие сведения

- •§ 60. Абразивный инструмент

- •§ 61. Процесс резания при шлифовании

- •§ 62. Шлифовальные станки

- •Глава 9. Отделочные методы обработки § 63. Тонкая обработка поверхностей

- •§ 64. Отделка зубьев зубчатых колес

- •Глава 10. Обработка заготовок поверхностным

- •§ 65. Общие сведения

- •§ 66. Формообразующие методы

- •§ 67. Упрочняюще-калибрукмцие методы

- •Глава 11. Электрофизические и электрохимические

- •§ 68. Общие сведения

- •§ 69. Электроэрозионные методы обработки

- •§ 70. Электрохимическая обработка.

- •§ 71. Ультразвуковой метод обработки

- •Глава 12. Основные направления автоматизации

- •§ 73. Общие сведения

- •§ 74. Автоматические линии

- •§ 75. Станки с программным управлением

- •§ 76. Техника безопасности при работе

- •Раздел VII. Производство деталей из неметаллических материалов и металлических порошков

- •Глава 1. Производство деталей из пластмасс

- •§ 1. Общие сведения о пластмассах

- •§ 2. Переработка пластмасс в вязкотекучем состоянии

- •§ 3. Переработка пластмасс в высокоэластическом

- •§ 4. Производство деталей из жидких полимеров

- •§ 5. Изготовление деталей из пластмасс в твердом состоянии

- •§ 7. Технологические основы конструирования деталей из пластмасс

- •Глава 2. Производство изделий из резины § 8. Общие сведения о резине

- •§ 9. Производство изделий из резины

- •Глава 3. Производство деталей из металлических порошков

- •§ 10. Общие сведения о порошковой металлургии

- •§ 11. Получение порошков

- •§ 13. Формовка заготовок

- •§ 14. Спекание и дополнительная обработка заготовок

- •§ 15. Технологические основы конструирования спеченных деталей

- •§ 1. Кристаллическое строение металлов . ,

§ 14. Сущность процесса газовой сварки и область

ее применения

Для получения сварного соединения при газовой сварке кромки основного металла и присадочный металл нагревают до расплавленного состояния пламенем горючих газор, сжигаемых при помощи специальных сварочных горелок в смеси с кислородом.

В качестве горючего газа наибольшее применение получил ацетилен, который при сгорании в кислороде дает температуру пламени, достаточную для сварки сталей и большинства других металлов и их сплавов. Для сварки металлов (свинца, алюминия и пр.), температуры плавления которых ниже температуры плавления стали, могут быть использованы и иные горючие газы, например водород, природный газ и другие, дающие более низкую температуру пламени.

Наиболее часто газовую сварку применяют при изготовлении листовых и трубчатых конструкций из малоуглеродистых и низколегированных сталей толщиной до 3...5 мм, при исправлении дефектов в отливках из серого чугуна и бронзы, а также в производстве изделий из цветных металлов и их сплавов.

§ 15. Кислород, его получение, транспортирование

и хранение

Рис. V.18. Схема кислородного баллона

Принцип получения кислорода из воздуха. Кислород в промышленных масштабах получают из воздуха, где его содержится около 21 %. Процесс основан на принципе сжижения воздуха при температуре —194,5 °С и нормальном давлении и последующей ректификации, т. е. разделения жидкого воздуха на азот и кислород из-за различных температур кипения жидкого азота (—196 °С) и жидкого кислорода (—183 °С). Полученный таким способом жидкий кислород в теплообменнике аппарата превращается в газообразный и поступает в газгольдер. Отсюда компрессором его нагнетают в кислородные баллоны до давления 15 МПа.

Кислородные баллоны. Транспортируют и хранят газообразный кислород в кислородных баллонах. Наиболее распространены баллоны емкостью 40 л, в которых при давлении 15 МПа вмещается 6000 л кислорода.

Кислородный баллон (рис. V.18)—это цилиндрический сосуд, изготовленный из стальных цельнотянутых труб. В верхней его части имеется горловина 4 с внутренней

конической резьбой, куда ввинчивается запорный латунный вентиль 2. На горловину насаживают кольцо 3 для навинчивания предохранительного колпака 1. На выпуклое днище 5 насажен башмак 6, придающий устойчивость баллону. Окрашивают баллоны в. голубой или синий цвет.

Кислородные редукторы (рис. V.19) предназначены для снижения высокого давления кислорода, находящегося в баллоне или трубопроводе до рабочего 0,2...0,4 МПа при сварке и до 1,2... 1,4 МПа при резке, а также для поддержания его постоянного значения независимо от расхода кислорода из баллона или трубопровода и понижения в них давления.

Принцип работы кислородного редуктора основан на поддержание подвижного равновесия между силой сжатия главной пружины 2, стремящейся открыть клапан 6, и силой сжатия обратной пружины 8 и давления кислорода, передаваемых на мембрану 4 и стремящихся закрыть клапан. Итак, Рабочее давление в камере 5 низкого давления зависит от положения установочного винта 1, изменяющего силу сжатия главной пружины 2. После того как редуктор присоединен к баллону и открыт вентиль, кислород через штуцер 7 проходит к клапану 6, который в начальный момент прижат к седлу клапана пружиной 8. Чтобы открыть клапан и пропустить кислород в камеру 5, пользуются регулировочным винтом

Ввертывая его в корпус 3, нажимают через главную пружину 2 и мембрану 4 на штифт 11, который и открывает клапан 6. Как только давление кислорода в камере 5 преодолеет усилие главной пружины 2, мембрана снова переместится в начальное положение и пружина 8 опять закроет клапан. При отборе газа из редуктора через вентиль 10 давление кислорода в камере 5 понизится и под действием

174

. *

главной пружины 2 клапан 6 снова откроется. Так происходит саморегулирование редуктора. Кислородные редукторы имеют манометры высокого и низкого давления и предохранительный клапан 9, защищающий мембрану 4 от разрыва, если давление кислорода в камере будет выше допустимого.

§ 16. Свойства ацетилена и его полу^ёние

Свойства ацетилена. Химически чистый ацетилен С2Н2 бесцветный и имеет слабоэфирный запах. Технический ацетилен загрязнен различными примесями — сероводородом, аммиаком и пр., придающими ему резкий и неприятный запах. При давлении, превышающем 0,175 МПа, и одновременном нагреве выше 500 °С происходит взрывчатый распад ацетилена по уравнению

С2На-* 2С + Н2.

Если нагреть ацетилен до температуры, превышающей 150... 180 °С, то происходит процесс его полимеризации, заключающийся в образовании новых соединений — бензола СвНв, стирола С8Н8 и др. Это сопровождается выделением значительного количества тепла, которое при недостаточном его отводе может также привести к взрыву ацетилена.

При содержании ацетилена в воздухе 2,2...88 % или в смеси с кислородом (ацетилена 2,3...93 %) образуются смеси, взрывающиеся от искры или пламени.

Ацетилен хорошо растворяется в ацетоне. В одном объеме ацетона при давлении 0,1 МПа растворяется 23 объема ацетилена. С повышением давления растворимость ацетилена пропорционально возрастает. В растворенном состоянии ацетилен не взрывается при давлении 1,6 МПа, а при наличии пористой массы — и при более высоком давлении. Этим свойством пользуются, заполняя ацетиленовые баллоны до давления 1,6 МПа. Ацетиленовые баллоны предварительно заполняют пористыми материалами — древесным углем, пемзой (инфузорной землей) иг пр.

Получение ацетилена. Основным способом получения ацетилена является разложение карбида кальция водой по уравнению

СаС2+ 2НаО =* С2Н2+ Са (ОН)а.

При разложении 1 кг химически чистого карбида кальция выделяется около 340 л ацетилена и 1675 кДж тепла. Из технического карбида кальция в зависимости от его сорта и грануляции образуется 230...300 л/кг ацетилена.

Карбид кальция получают в электроцуговых печах сплавлением кокса или антрацита g обожженным известняком:

СаО + ЗС = СаС2+ СО.

Расплавленный карбид выливают из печи в чугунные изложницы и после остывания дробят на куски размером 2...120 мм. Транспортируют и хранят карбид кальция в герметически закрытых железных барабанах.

Ацетиленовые генераторы. Аппараты, в которых получают технический ацетилен, называются ацетиленовыми генераторами. В зависимости от принципа взаимодействия карбида кальция с водой различают следующие системы генераторов: «карбид в воду», «вода на карбид», а также контактного действия «погружением» и «вытеснением».

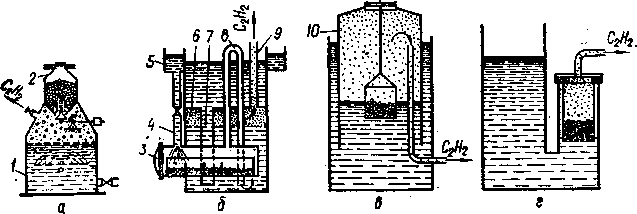

В генераторах системы «карбид в воду» (рис. V.20,я) карбид кальция из загрузочного бункера 2 периодически подается в резервуар 1 с водой с помощью автоматических устройств в зависимости от расхода и давления ацетилена. Генераторы этой системы наиболее производительны. Они обеспечивают наиболее полное разложение карбида кальция и получение чистого и охлажденного ацетилена. Такие генераторы наименее взрывоопасны.

В генераторах системы «вода на карбид» (рис. V.20,6) карбидом кальция загружают одну или две реторты 3, в которые из отдельного резервуара 5 по трубе 4 подается вода. Ацетилен, образующийся при разложении карбида кальция, из реторты 3 по трубе 8 поступает в нижнюю часть генератора, где собирается под перегородкой 6.

Находящаяся здесь вода давлением ацетилена вытесняется по циркуляционной трубе 7 в верхнюю часть корпуса генератора. Отводится ацетилен из генератора трубой 9. Генераторы этой системы имеют небольшую производительность, низкое давление и в большинстве случаев переносные.

Генераторы контактной системы «погружением» (рис. V.20,e) или «вытеснением» (рис. У.20,г) характеризуются тем, что в них в зависимости от давления контакт карбида кальция с водой осуществляется периодически. В первом случае (рис. V.20,e) при увеличении давления выше предельного газгольдер 10 поднимается и извлекает из воды корзину с карбидом кальция. В другом случае (рис. У.20,г) избыток давления ацетилена служит причиной вытеснения воды в сообщающийся сосуд, и разложение карбида кальция также прекращается. Если давление снижается, происходит обратный процесс.

Генераторы контактной системы «вытеснения» иногда строят в соединении с генераторами системы «вода на карбид» и изготавли-

Рис.

V.20.

Схемы

основных систем ацетиленовых генераторов

вают как переносные генераторы небольшой производительности .

По

величине давления ацетиленовые

генераторы делят натри типа: низкого

— 0,001...0,01 МПа, среднего — 0,01...0,5 МПа и

высокого — выше

По

величине давления ацетиленовые

генераторы делят натри типа: низкого

— 0,001...0,01 МПа, среднего — 0,01...0,5 МПа и

высокого — выше

15 МПа. В зависимости от производительности и рода установки генераторы бывают Стационарными и переносными.

Предохранительные затворы предназначены для предохранения ацетиленовых генераторов от взрыва при обратных ударах пламени, которые возникают при нагреве мундштука сварочной горелки выше 500°С, засорении сопла, или центрального отверстия, инжектора горелки и п$., рИс. V.21. Схе- когда скорость истечения горючего газа стано- ма водяного за- вится меньше скорости его горения. Наибо- тв°Ра защитн0* лее распространены водяные затворы. Они в го ™па зависимости от давления ацетилена в генераторах бывают открытого и закрытого типа. Затворы открытого типа устанавливают на генераторах низкого давления, а закрытого — на генераторах среднего и высокого давления. Затворы закрытого типа изготавливают мембранными и безмембран- ными. Безмембранные обеспечивают непрерывность работы и исключают выброс пламени в помещения, где они установлены. Однако в промышленности наиболее распространены затворы мембранного типа. В таком затворе (рис. V.21) при нормальной работе газ по трубе 6, приподняв обрезиненный шариковый клапан 7, попадает в корпус 5 затвора. Отсюда по штуцеру 3 он направляется в горелку. При обратном ударе давление взрывной волны передается на воду и клапан 7 закрывается. В этот же момент разрывается тонкая алюминиевая или оловянная прокладка (мембрана) 4 и взрывчатая смесь выбрасывается в атмосферу.

Для контроля уровня воды в затворе предназначен кран 2, а для слива воды из затвора кран /. Водяной затвор устанавливают на генераторе, а при питании ацетиленом нескольких постов и на каждом рабочем посту.

Сварочные горелки являются основным инструментом газосварщика. Они предназначены для смешивания в нужных пропорциях-горючего газа и кислорода для образования сварочного пламени необходимой мощности, размеров и формы. По способу подачи горючего газа в камеру смешения различают горелки инжекторные (низкого давления) и безынжекторные (равного давления). В промышленности используют преимущественно горелки инжекторные, пригодные для использования ацетилена низкого и среднего давления. Принцип работы этой горелки основан на подсосе ацетилена струей кислорода. Подсос, называемый инжекцией,осуществляется следующим образом. Кислород под давлением 0,2...0,4 МПа подается через ниппель 7 (рис. У.22)и регулировочный вентиль 6 в инжектор 4. Тот имеет узкое центральное отверстие (сопло) и продоль

ные пазы. Выходя из отверстия сопла с большой скоростью, кислород создает в камере смешения 3 сильное разрежение. Вследствие этого ацетилен, имеющий более низкое давление, засасывается через

'Z

3

4 5 5

7

*

\ \ /

\

Рис.

V.22.

Схема

сварочной горелки

Горелка инжекторного типа имеет семь сменных наконечников, дающих возможность сваривать металл толщиной 0,5...30 мм.