- •Раздел I. Строение и свойства металлов и сплавов

- •Глава 1.

- •§ 1. Кристаллическое строение металлов

- •§ 2. Кристаллизация металлов

- •§ 3. Общие сведения о строении сплавов

- •§ 4. Диаграммы состояния сплавов

- •§ 5. Диаграмма состояния железоуглеродистых сплавов

- •§ 6. Свойства металлов

- •Глава 2. Промышленные металлы

- •§ 7. Углеродистые стали

- •§ 8. Легированные стали

- •§ 9. Серые чугуны

- •§ 10. Медь и ее сплавы

- •§ 11. Алюминий и его сплавы

- •§ 12. Магний и его сплавы

- •§ 13. Титан и его сплавы

- •Глава 3. Термическая обработка

- •§ 14. Сущность термической обработки

- •§ 15. Виды термической обработки

- •Раздел II. Производство черных и цветных металлов

- •Глава 1. Сущность металлургического производства

- •§ 1. Общие сведения

- •§ 2. Материалы для производства металлов

- •§ 3. Способы получения металлов из руд

- •Глава 2. Производство чугуна

- •§ 4. Материалы, применяемые для производства чугуна

- •§ 5. Подготовка руд к плавке

- •§ 6. Выплавка чугуна

- •Глава 3. Производство стали

- •§ 7. Сущность процесса

- •§ 8. Производство стали в кислородных конвертерах

- •§ 9. Производство стали в мартеновских печах

- •§ 10. Производство стали в электропечах

- •§ 11. Разливка стали

- •§ 12. Затвердевание и строение стальных слитков

- •§ 13. Способы повышения качества стали

- •§ 14. Перспективы развития сталеплавильного производства

- •Глава 4. Производство цветных металлов

- •§ 15. Производство меди

- •§ 16. Производство алюминия

- •§ 17. Производство магния

- •§ 18. Производство титана

- •Раздел III. Технология литейного производства

- •Глава 1. Общая характеристика литейного производства

- •§ 1. Место, значение и перспективы развития литейного производства в машиностроении

- •§ 2. Общая технологическая схема изготовления

- •§ 3. Литейные свойства сплавов

- •§ 4. Технологические требования к конструкции отливки

- •Глава 3. Способы изготовления отливок

- •§ 5. Классификация способов получения отливок

- •§ 6. Изготовление отливок в разовых формах

- •§ 7. Модельные комплекты для ручной

- •1 2 3 4 S 6 1 в 9 ,л Рис. III.8. Модельные плиты для машинной формовки

- •§ 8. Формовочные и стержневые смеси

- •§ 10. Технология машинной формовки

- •Глава 4. Заливка, выбивка форм и стержней,

- •§ 11. Заливка форм и разливочные ковши

- •§ 12. Выбивка отливок из форм и стержней

- •§ 13. Обрубка и очистка отливок

- •§ 14. Виды брака и контроль качества отливок

- •Глава 5. Специальные методы получения отливок

- •§ 15. Изготовление отливок в металлических формах

- •§ 16. Изготовление отливок литьем под давлением

- •§ 17. Изготовление отливок литьем по выплавляемым моделям

- •§ 18. Изготовление отливок литьем в оболочковые

- •§ 19. Изготовление отливок центробежным литьем

- •§ 20. Изготовление отливок электрошлаковым литьем

- •Глава 6. Технологические особенности изготовления

- •§ 21. Характеристика литейных сплавов

- •§ 22. Изготовление отливок из чугуна

- •§ 23. Изготовление отливок из стали

- •§ 24. Изготовление отливок из сплавов

- •§ 25. Отливки из тугоплавких сплавов

- •§ 26. Техника безопасности в литейных цехах

- •Раздел IV. Обработка металлов давлением

- •Глава 1. Общие сведения

- •§ 1. Сущность обработки металлов давлением

- •§ 2. Факторы, влияющие на пластичность металла

- •§ 3. Холодная и горячая обработка металлов давлением

- •§ 4. Влияние обработки давлением на структуру и механические свойства металлов и сплавов

- •§ 5. Основные виды обработки металлов давлением

- •Глава 2. Нагрев металлов перед обработкой

- •§ 6. Температурный интервал и режим нагрева

- •§ 7. Основные типы нагревательных устройств

- •Глава 3. Прокатное производство

- •§ 8. Сущность процесса прокатки

- •§ 9. Прокатные валки и станы

- •§ 10. Производство основных видов проката

- •§ 11. Производство специальных видов проката

- •§ 12. Прессование

- •§ 13. Волочение

- •Глава 5. Ковка

- •§ 14. Сущность процесса и технологические операции ковки

- •§ 15. Оборудование для ковки

- •§ 16. Разработка технологического процесса ковки

- •Глава 6. Горячая объемная штамповка

- •§ 17. Сущность процесса и виды штамповки

- •§ 18. Оборудование для горячей объемной

- •§ 19. Разработка технологического процесса объемной штамповки

- •Глава 7. Холодная штамповка

- •§ 20. Сущность процесса и виды холодной штамповки

- •§ 21. Получение изделий холодной объемной

- •§ 22. Технологические операции листовой штамповки

- •§ 23. Особые способы листовой штамповки

- •§ 24. Краткие сведения о технике безопасности

- •Раздел V. Технология сварочного производства

- •Глава 1. Общие сведения

- •§ 1. Физическая сущность и классификация

- •Глава 2. Электрическая дуговая сварка § 2. Основные виды дуговой сварки

- •§ 3. Сварочная дуга и ее свойства

- •§ 4. Источники тока для дуговой сварки

- •Многопостовые сварочные генераторы постоянного тока

- •§ 5. Ручная дуговая сварка

- •11 EsJlXyifl |д£:

- •§ 6. Автоматическая и полуавтоматическая дуговая сварка

- •§ 7. Электрошлаковая сварка

- •§ 8. Дуговая сварка в защитных газах

- •Глава 3. Электрическая контактная сварка

- •§ 9. Сущность процесса и основные виды контактной сварки

- •§ 10. Стыковая сварка

- •§ 11. Точечная сварка

- •§ 12. Шовная сварка

- •§ 13. Сварка аккумулированной энергией

- •§ 14. Сущность процесса газовой сварки и область

- •§ 15. Кислород, его получение, транспортирование

- •§ 18. Технология газовой сварки

- •§ 19. Газопрессовая сварка

- •Глава 5. Термитная сварка и пайка металлов

- •§ 20. Термитная сварка

- •§ 21. Пайка металлов

- •Глава 6. Новые способы сварки

- •§ 22. Индукционная сварка

- •§ 23. Диффузионная сварка в вакууме

- •§ 24. Сварка ультразвуком

- •§ 25. Сварка электронным лучом в вакууме

- •§ 26. Холодная сварка давлением

- •§ 27. Сварка трением

- •§ 28. Лазерная сварка

- •§ 29. Плазменно-дуговая сварка

- •§ 30. Сварка взрывом

- •Глава 7. Технология сварки и наплавки различных

- •§ 31. Структура металла шва и зоны термического влияния

- •§ 32. Напряжения и деформации при сварке

- •§ 33. Сварка сталей

- •§ 34. Сварка чугуна

- •§ 35. Сварка цветных металлов

- •§ 36. Наплавка твердых сплавов

- •Автоматическую и полуавтоматическую дуговую наплавку

- •Глава 8. Резка металлов § 37. Газокислородная резка

- •§ 38. Дуговая резка

- •Глава 9. Контроль качества сварки

- •§ 39. Дефекты сварных соединений и причины

- •§ 40. Методы контроля качества сварных соединений

- •Испытание швов на прочность

- •Раздел VI. Обработка конструкционных материалов резанием

- •Глава 1. Общие сведения

- •§ 1. Назначение обработки конструкционных

- •§ 2. Рабочие, установочные и вспомогательные движения

- •§ 3. Основныеметоды обработки резанием

- •§ 4. Основные части и элементы резца,

- •§ 5. Элементы режима резания и сечение

- •§ 6. Процесс стружкообразования при резании металла и сопутствующие ему явления

- •§ 7. Силы резания и мощность, затрачиваемая

- •§ 8. Тепловые явления при резании металлов

- •§ 9. Изнашивание и стойкость режущего инструмента

- •§ 10. Охлаждение и смазка при обработке резанием

- •§ 11. Материалы для изготовления режущих инструментов

- •§ 12. Влияние различных факторов на скорость резания,

- •Влияние на скорость резания глубины резания и подачи.

- •§ 13. Производительность обработки резанием

- •§ 14. Классификация и условные обозначения металлорежущих станков

- •§ 15. Приводы, передачи и элементарные механизмы станков

- •Глава 2. Обработка заготовок на станках

- •§ 16. Классификация станков токарной группы

- •§ 17. Токарно-винторезный станок 16к20

- •§ 18. Кинематика токарно-винторезного станка 16к20

- •§19. Токарные резцы и их применение

- •§ 20. Нормальные приспособления для закрепления

- •§ 21. Основные работы, выполняемые на токарновинторезных станках

- •§ 22. Основное технологическое время при точении

- •§ 23. Токарно-карусельные станки и выполняемые на них работы

- •§ 24. Многорезцовые токарные станки

- •§ 25. Токарно-револьверные станки и выполняемые

- •§ 26. Токарные автоматы и полуавтоматы и выполняемые на них работы

- •Глава 3. Обработка заготовок на сверлильных и расточных станках

- •§ 27. Основные работы, выполняемые на сверлильных станках

- •§ 28. Сверла

- •§ 30. Развертки

- •§ 31. Элементы режима резания при сверлении, зенкеровании и развертывании

- •§ 32. Силы резания, крутящий момент и мощность

- •§ 33. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий

- •§ 34. Сверлильные станки

- •§ 35. Сверление глубоких отверстий

- •§ 36. Вспомогательные инструменты и приспособления к сверлильным станкам

- •§ 37. Обработка заготовок на расточных станках

- •Глава 4. Обработка заготовок на фрезерных станках

- •§ 38. Основные характеристики процесса фрезерования

- •§ 39. Основные типы фрез и их назначение

- •§ 40. Геометрические параметры фрез

- •§ 41. Силы резания, крутящий момент и мощность

- •§ 42. Выбор режима резания и определение основного

- •§ 43. Фрезерные станки

- •§ 44. Устройство и применение делительных головок

- •§ 45. Работы, выполняемые на фрезерных станках

- •Глава 5. Обработка заготовок на строгальных

- •§ 46. Основные характеристики строгания и долбления

- •§ 47. Строгальные и долбежные резцы

- •§ 48. Строгальные и долбежные станки

- •§ 49. Основные работы, выполнямые на строгальных станках

- •§ 50. Основное технологическое время при строгании

- •Глава 6. Обработка заготовок на протяжных станках

- •§ 51. Характеристика, схемы осуществления и применения

- •§ 52. Протяжки

- •§ 53. Протяжные станки и работы, выполняемые на них

- •§ 54. Основное технологическое время при протягивании

- •Глава 7. Нарезание зубьев зубчатых колес

- •§ 55. Общие сведения

- •§ 56. Фрезерование зубьев цилиндрических

- •Vf.3. Комплект из восьми модульных фрез для нарезания зубчатых колес

- •1 Оборот заготовки -у щ ic. Р.

- •§ 57. Нарезание цилиндрических зубчатых колес

- •§ 58. Нарезание зубьев конических зубчатых колес

- •Глава 8. Обработка заготовок на шлифовальных станках

- •§ 59. Общие сведения

- •§ 60. Абразивный инструмент

- •§ 61. Процесс резания при шлифовании

- •§ 62. Шлифовальные станки

- •Глава 9. Отделочные методы обработки § 63. Тонкая обработка поверхностей

- •§ 64. Отделка зубьев зубчатых колес

- •Глава 10. Обработка заготовок поверхностным

- •§ 65. Общие сведения

- •§ 66. Формообразующие методы

- •§ 67. Упрочняюще-калибрукмцие методы

- •Глава 11. Электрофизические и электрохимические

- •§ 68. Общие сведения

- •§ 69. Электроэрозионные методы обработки

- •§ 70. Электрохимическая обработка.

- •§ 71. Ультразвуковой метод обработки

- •Глава 12. Основные направления автоматизации

- •§ 73. Общие сведения

- •§ 74. Автоматические линии

- •§ 75. Станки с программным управлением

- •§ 76. Техника безопасности при работе

- •Раздел VII. Производство деталей из неметаллических материалов и металлических порошков

- •Глава 1. Производство деталей из пластмасс

- •§ 1. Общие сведения о пластмассах

- •§ 2. Переработка пластмасс в вязкотекучем состоянии

- •§ 3. Переработка пластмасс в высокоэластическом

- •§ 4. Производство деталей из жидких полимеров

- •§ 5. Изготовление деталей из пластмасс в твердом состоянии

- •§ 7. Технологические основы конструирования деталей из пластмасс

- •Глава 2. Производство изделий из резины § 8. Общие сведения о резине

- •§ 9. Производство изделий из резины

- •Глава 3. Производство деталей из металлических порошков

- •§ 10. Общие сведения о порошковой металлургии

- •§ 11. Получение порошков

- •§ 13. Формовка заготовок

- •§ 14. Спекание и дополнительная обработка заготовок

- •§ 15. Технологические основы конструирования спеченных деталей

- •§ 1. Кристаллическое строение металлов . ,

§ 14. Перспективы развития сталеплавильного производства

Современные способы получения стали (конвертерный, мартеновский и электроплавильный) основаны на двухстадийной переработ' ке железных руд: сначала из них выплавляют чугун, а затем из чугуна получают сталь. Такой способ сложен, требует больших затрат труда, времени, тепловых и материальных ресурсов. При этом необходимо учитывать и то, что сталеплавильное производство является одним из самых интенсивных загрязнителей атмосферы. Под влиянием этих факторов (экономика и экология) в начале пятидесятых годов нашего столетия во многих странах начали успешно

Рис.

11.15. Схема процесса бездоменного

получения стали

работать над совершенствованием технологии прямого получения железа из руды и передела его в сталь в электродуговых печах.

В настоящее время производство железа непосредственно из руды по различным технологическим схемам осуществлено в промышленных масштабах в ряде стран.

В Советском Союзе на базе Курской магнитной аномалии построен Старооскольский электрометаллургический комбинат, рассчитанный на выпуск более 4 млн т высококачественной стали в год, который работает на железе, полученном прямым восстановлением из руды.

Технологическая схема процесса бездоменного получения стали приведена на рис. 11.15. По этой схеме сырьем для получения железа служит концентрат с 70 % Fe, поступающий из Лебединского обогатительного комбината 1 в виде пульпы (смеси с водой) по трубопроводу 2 длиной 27 км. После отстоя пульпы образующийся осадок концентрата обезвоживается на дисковых вакуум-фильтрах

смешивается в барабанных смесителях 4 со связкой — бетонитом — и окомковывается в барабанном окомкователе 5. Полученные окатыши обжигают в печи 6 и подают по конвейеру в установку прямого восстановления железа — в шахтную печь 8. Снизу в печь поступает газ-восстановитель с температурой 760 °С под давлением

15 МПа, образующийся в реформере 7 при взаимодействии природного и колошникового газов. В результате реакции восстановления содержание железа в окатышах повышается до 90...95 %. Дальше окатыши поступают в электропечь 9 емкостью 150 т, расплавляются, металл очищается от примесей, к нему добавляют необходимые компоненты и получают легированную сталь, которая затем разливается на УНРС 10. Полученные слитки подогреваются в печи 11 и прокатываются на валках 12.

Глава 4. Производство цветных металлов

§ 15. Производство меди

Медные руды содержат 1...5 % меди. Медь в них находится в виде сернистых соединений CuS, Cu2S, CuFeS2, оксидов CuO, Cu20, карбонатов. Наряду с медью эти руды часто содержат никель, цинк, свинец, золото, серебро и другие металлы.

Рис.

11.17. Схема конвертера для получения

черновой меди

Рис.

11.16. Схема печи для обжига концентрата

в кипящем слое

Обогащают медные руды обычно методом флотации, основанным на различном смачивании водой соединений меди и пустой породы. В флотационной машине измельченная руда, вода и флотационные реагенты (например, пихтовое масло) образуют пульпу. Флотационные реагенты адсорбируются на частицах руды в виде пленок, не смачиваемых водой. При продувке пульпы пузырьки воздуха концентрируются на поверхности этих частиц и увлекают их вверх, образуя слой пены, а смачиваемая водой пустая порода оседает на дно ванны. Собранную пену фильтруют, сушат и получают концентрат, содержащий 15...35 % меди.

Обжигают концентрат при 750...850 °С в воздушной атмосфере с целью окисления сульфидов и уменьшения содержания серы.

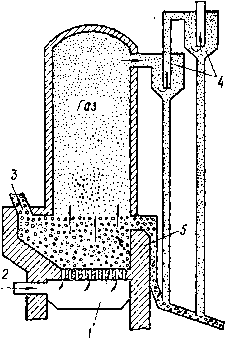

Прогрессивным Является обжиг в кипящем слое. Измельченный концентрат загружается в печь через окно 3 (рис. 11.16). Снизу в печь по каналу 2 и отверстия в поддоне 1 подается воздух. Давление воздуха устанавливается таким, чтобы частицы концентрата находились во взвешенном («кипящем») состоянии. Обожженный концентрат «переливается» через порог 5 печи в виде огарка. Отходящие сернистые газы очищаются в циклонах 4 и направляются в сернокислотное производство.

Штейн выплавляют из концентрата в отражательных печах. Такие печи строят длиной до 40 м и емкостью до 100 т и более переплавляемой шихты. Отапливают печь мазутом, угольной пылью или газом. Максимальная температура в головной части печи составляет 1550 °С и постепенно снижается к хвостовой части до 1250... 1300 °С. Шихту загружают вагонеткой через отверстия в своде печи.

В процессе плавки протекают реакции:

2Cu2S + 2CuO = 6Cu + S02; 2Cu + FeS = Cu2S -f- Fe; Cu20 + + FeS = Cu2S + FeO.

В результате этих реакций на поддоне печи скапливается расплавленный медный штейн — сплав сульфидов Cu2S и FeS, содержащий 20...60 % Си, 10...60 % Fe и до 25 % S. Образующиеся при плавке силикаты железа растворяют другие оксиды и всплывают в виде шлака.

Черновую медь получают при продувке расплавленного штейна воздухом в конвертере (рис. 11.17) — горизонтально расположенном цилиндрическом сосуде из листовой стали длиной

. 10 и диаметром 3...4 м, футерованном магнезитовым кирпичом 2. Воздушное дутье подводится по трубам 3 и подается внутрь конвертера через 40...50 фурм 4, расположенных по его образующей. Для заливки штейна в горловину 1 и выливки продуктов плавки конвертер поворачивают на роликах 5.

Конвертирование протекает в два периода. В первом периоде (5...25 ч) окисляются сульфиды железа и меди:

2FeS + 302= 2FeO + 2S02, 2Cu2S + 302= 2Cu20 + 2S02.

Образующийся при этом оксид железа FeO связывается флюсом- кремнеземом Si02 и удаляется в шлак (2FeOa- Si02).

Во втором периоде (2...3 ч) окисляются сульфиды меди и восстанавливается медь:

2Cu2S -f- 302= 2Cu20 -f- 2S02, Cu2S 2Cu20 = 6Cu -f- S02.

Полученную медь называют черновой, так как она содержит до 1,5 % примесей. Для очистки от примесей черновую медь подвергают огневому и электролитическому рафинированию.

Огневое рафинирование заключается в окислении примесей в отражательных печах при продувке черновой меди воздухом; при этом кислород воздуха соединяется с медью и образует оксид Си20, который затем реагирует с примесями металлов (Me) по реакции

Me + Cu20 = MeO + 2Cu.

Одновременно окисляется и сера:

Cu2S -f- 2CuaO = 6Cu -f- S02.

После этого приступают к раскислению меди — восстановлению Си20. Для этого медь перемешивают деревянными жердями. Бурное

выделение паров воды и углеводородов способствует удалению газов и восстановлению меди:

4Cu20 + СН4= 8Си + 2НаО -f С02.

После огневого рафинирования чистота меди достигает 99...99,5 %.

Электролитическое рафинирование применяют для получения меди чистотой до 99,95 %. Электролиз проводят в специальных ваннах. Анодами служат пластины из черновой меди размером

X 1 м и толщиной 50 мм, катодами — листы толщиной 0,5 мм из чистой меди, электролитом — водный раствор серной кислоты и сернокислой меди.

При прохождении тока напряжением 2...3 В и плотностью

.400 А/м2 анод растворяется, медь переходит в раствор в виде катионов, которые затем разряжаются на катодах и откладываются слоем чистой меди. При этом примеси осаждаются на дно ванны в виде шлама. Иногда в шламе содержатся до 35 % Ag, 6 % Se,

% Fe, 1 % Au и другие ценные элементы. Поэтому шламы обычно перерабатывают с целью извлечения этих элементов.