- •Раздел I. Строение и свойства металлов и сплавов

- •Глава 1.

- •§ 1. Кристаллическое строение металлов

- •§ 2. Кристаллизация металлов

- •§ 3. Общие сведения о строении сплавов

- •§ 4. Диаграммы состояния сплавов

- •§ 5. Диаграмма состояния железоуглеродистых сплавов

- •§ 6. Свойства металлов

- •Глава 2. Промышленные металлы

- •§ 7. Углеродистые стали

- •§ 8. Легированные стали

- •§ 9. Серые чугуны

- •§ 10. Медь и ее сплавы

- •§ 11. Алюминий и его сплавы

- •§ 12. Магний и его сплавы

- •§ 13. Титан и его сплавы

- •Глава 3. Термическая обработка

- •§ 14. Сущность термической обработки

- •§ 15. Виды термической обработки

- •Раздел II. Производство черных и цветных металлов

- •Глава 1. Сущность металлургического производства

- •§ 1. Общие сведения

- •§ 2. Материалы для производства металлов

- •§ 3. Способы получения металлов из руд

- •Глава 2. Производство чугуна

- •§ 4. Материалы, применяемые для производства чугуна

- •§ 5. Подготовка руд к плавке

- •§ 6. Выплавка чугуна

- •Глава 3. Производство стали

- •§ 7. Сущность процесса

- •§ 8. Производство стали в кислородных конвертерах

- •§ 9. Производство стали в мартеновских печах

- •§ 10. Производство стали в электропечах

- •§ 11. Разливка стали

- •§ 12. Затвердевание и строение стальных слитков

- •§ 13. Способы повышения качества стали

- •§ 14. Перспективы развития сталеплавильного производства

- •Глава 4. Производство цветных металлов

- •§ 15. Производство меди

- •§ 16. Производство алюминия

- •§ 17. Производство магния

- •§ 18. Производство титана

- •Раздел III. Технология литейного производства

- •Глава 1. Общая характеристика литейного производства

- •§ 1. Место, значение и перспективы развития литейного производства в машиностроении

- •§ 2. Общая технологическая схема изготовления

- •§ 3. Литейные свойства сплавов

- •§ 4. Технологические требования к конструкции отливки

- •Глава 3. Способы изготовления отливок

- •§ 5. Классификация способов получения отливок

- •§ 6. Изготовление отливок в разовых формах

- •§ 7. Модельные комплекты для ручной

- •1 2 3 4 S 6 1 в 9 ,л Рис. III.8. Модельные плиты для машинной формовки

- •§ 8. Формовочные и стержневые смеси

- •§ 10. Технология машинной формовки

- •Глава 4. Заливка, выбивка форм и стержней,

- •§ 11. Заливка форм и разливочные ковши

- •§ 12. Выбивка отливок из форм и стержней

- •§ 13. Обрубка и очистка отливок

- •§ 14. Виды брака и контроль качества отливок

- •Глава 5. Специальные методы получения отливок

- •§ 15. Изготовление отливок в металлических формах

- •§ 16. Изготовление отливок литьем под давлением

- •§ 17. Изготовление отливок литьем по выплавляемым моделям

- •§ 18. Изготовление отливок литьем в оболочковые

- •§ 19. Изготовление отливок центробежным литьем

- •§ 20. Изготовление отливок электрошлаковым литьем

- •Глава 6. Технологические особенности изготовления

- •§ 21. Характеристика литейных сплавов

- •§ 22. Изготовление отливок из чугуна

- •§ 23. Изготовление отливок из стали

- •§ 24. Изготовление отливок из сплавов

- •§ 25. Отливки из тугоплавких сплавов

- •§ 26. Техника безопасности в литейных цехах

- •Раздел IV. Обработка металлов давлением

- •Глава 1. Общие сведения

- •§ 1. Сущность обработки металлов давлением

- •§ 2. Факторы, влияющие на пластичность металла

- •§ 3. Холодная и горячая обработка металлов давлением

- •§ 4. Влияние обработки давлением на структуру и механические свойства металлов и сплавов

- •§ 5. Основные виды обработки металлов давлением

- •Глава 2. Нагрев металлов перед обработкой

- •§ 6. Температурный интервал и режим нагрева

- •§ 7. Основные типы нагревательных устройств

- •Глава 3. Прокатное производство

- •§ 8. Сущность процесса прокатки

- •§ 9. Прокатные валки и станы

- •§ 10. Производство основных видов проката

- •§ 11. Производство специальных видов проката

- •§ 12. Прессование

- •§ 13. Волочение

- •Глава 5. Ковка

- •§ 14. Сущность процесса и технологические операции ковки

- •§ 15. Оборудование для ковки

- •§ 16. Разработка технологического процесса ковки

- •Глава 6. Горячая объемная штамповка

- •§ 17. Сущность процесса и виды штамповки

- •§ 18. Оборудование для горячей объемной

- •§ 19. Разработка технологического процесса объемной штамповки

- •Глава 7. Холодная штамповка

- •§ 20. Сущность процесса и виды холодной штамповки

- •§ 21. Получение изделий холодной объемной

- •§ 22. Технологические операции листовой штамповки

- •§ 23. Особые способы листовой штамповки

- •§ 24. Краткие сведения о технике безопасности

- •Раздел V. Технология сварочного производства

- •Глава 1. Общие сведения

- •§ 1. Физическая сущность и классификация

- •Глава 2. Электрическая дуговая сварка § 2. Основные виды дуговой сварки

- •§ 3. Сварочная дуга и ее свойства

- •§ 4. Источники тока для дуговой сварки

- •Многопостовые сварочные генераторы постоянного тока

- •§ 5. Ручная дуговая сварка

- •11 EsJlXyifl |д£:

- •§ 6. Автоматическая и полуавтоматическая дуговая сварка

- •§ 7. Электрошлаковая сварка

- •§ 8. Дуговая сварка в защитных газах

- •Глава 3. Электрическая контактная сварка

- •§ 9. Сущность процесса и основные виды контактной сварки

- •§ 10. Стыковая сварка

- •§ 11. Точечная сварка

- •§ 12. Шовная сварка

- •§ 13. Сварка аккумулированной энергией

- •§ 14. Сущность процесса газовой сварки и область

- •§ 15. Кислород, его получение, транспортирование

- •§ 18. Технология газовой сварки

- •§ 19. Газопрессовая сварка

- •Глава 5. Термитная сварка и пайка металлов

- •§ 20. Термитная сварка

- •§ 21. Пайка металлов

- •Глава 6. Новые способы сварки

- •§ 22. Индукционная сварка

- •§ 23. Диффузионная сварка в вакууме

- •§ 24. Сварка ультразвуком

- •§ 25. Сварка электронным лучом в вакууме

- •§ 26. Холодная сварка давлением

- •§ 27. Сварка трением

- •§ 28. Лазерная сварка

- •§ 29. Плазменно-дуговая сварка

- •§ 30. Сварка взрывом

- •Глава 7. Технология сварки и наплавки различных

- •§ 31. Структура металла шва и зоны термического влияния

- •§ 32. Напряжения и деформации при сварке

- •§ 33. Сварка сталей

- •§ 34. Сварка чугуна

- •§ 35. Сварка цветных металлов

- •§ 36. Наплавка твердых сплавов

- •Автоматическую и полуавтоматическую дуговую наплавку

- •Глава 8. Резка металлов § 37. Газокислородная резка

- •§ 38. Дуговая резка

- •Глава 9. Контроль качества сварки

- •§ 39. Дефекты сварных соединений и причины

- •§ 40. Методы контроля качества сварных соединений

- •Испытание швов на прочность

- •Раздел VI. Обработка конструкционных материалов резанием

- •Глава 1. Общие сведения

- •§ 1. Назначение обработки конструкционных

- •§ 2. Рабочие, установочные и вспомогательные движения

- •§ 3. Основныеметоды обработки резанием

- •§ 4. Основные части и элементы резца,

- •§ 5. Элементы режима резания и сечение

- •§ 6. Процесс стружкообразования при резании металла и сопутствующие ему явления

- •§ 7. Силы резания и мощность, затрачиваемая

- •§ 8. Тепловые явления при резании металлов

- •§ 9. Изнашивание и стойкость режущего инструмента

- •§ 10. Охлаждение и смазка при обработке резанием

- •§ 11. Материалы для изготовления режущих инструментов

- •§ 12. Влияние различных факторов на скорость резания,

- •Влияние на скорость резания глубины резания и подачи.

- •§ 13. Производительность обработки резанием

- •§ 14. Классификация и условные обозначения металлорежущих станков

- •§ 15. Приводы, передачи и элементарные механизмы станков

- •Глава 2. Обработка заготовок на станках

- •§ 16. Классификация станков токарной группы

- •§ 17. Токарно-винторезный станок 16к20

- •§ 18. Кинематика токарно-винторезного станка 16к20

- •§19. Токарные резцы и их применение

- •§ 20. Нормальные приспособления для закрепления

- •§ 21. Основные работы, выполняемые на токарновинторезных станках

- •§ 22. Основное технологическое время при точении

- •§ 23. Токарно-карусельные станки и выполняемые на них работы

- •§ 24. Многорезцовые токарные станки

- •§ 25. Токарно-револьверные станки и выполняемые

- •§ 26. Токарные автоматы и полуавтоматы и выполняемые на них работы

- •Глава 3. Обработка заготовок на сверлильных и расточных станках

- •§ 27. Основные работы, выполняемые на сверлильных станках

- •§ 28. Сверла

- •§ 30. Развертки

- •§ 31. Элементы режима резания при сверлении, зенкеровании и развертывании

- •§ 32. Силы резания, крутящий момент и мощность

- •§ 33. Основное технологическое время при сверлении, зенкеровании и развертывании отверстий

- •§ 34. Сверлильные станки

- •§ 35. Сверление глубоких отверстий

- •§ 36. Вспомогательные инструменты и приспособления к сверлильным станкам

- •§ 37. Обработка заготовок на расточных станках

- •Глава 4. Обработка заготовок на фрезерных станках

- •§ 38. Основные характеристики процесса фрезерования

- •§ 39. Основные типы фрез и их назначение

- •§ 40. Геометрические параметры фрез

- •§ 41. Силы резания, крутящий момент и мощность

- •§ 42. Выбор режима резания и определение основного

- •§ 43. Фрезерные станки

- •§ 44. Устройство и применение делительных головок

- •§ 45. Работы, выполняемые на фрезерных станках

- •Глава 5. Обработка заготовок на строгальных

- •§ 46. Основные характеристики строгания и долбления

- •§ 47. Строгальные и долбежные резцы

- •§ 48. Строгальные и долбежные станки

- •§ 49. Основные работы, выполнямые на строгальных станках

- •§ 50. Основное технологическое время при строгании

- •Глава 6. Обработка заготовок на протяжных станках

- •§ 51. Характеристика, схемы осуществления и применения

- •§ 52. Протяжки

- •§ 53. Протяжные станки и работы, выполняемые на них

- •§ 54. Основное технологическое время при протягивании

- •Глава 7. Нарезание зубьев зубчатых колес

- •§ 55. Общие сведения

- •§ 56. Фрезерование зубьев цилиндрических

- •Vf.3. Комплект из восьми модульных фрез для нарезания зубчатых колес

- •1 Оборот заготовки -у щ ic. Р.

- •§ 57. Нарезание цилиндрических зубчатых колес

- •§ 58. Нарезание зубьев конических зубчатых колес

- •Глава 8. Обработка заготовок на шлифовальных станках

- •§ 59. Общие сведения

- •§ 60. Абразивный инструмент

- •§ 61. Процесс резания при шлифовании

- •§ 62. Шлифовальные станки

- •Глава 9. Отделочные методы обработки § 63. Тонкая обработка поверхностей

- •§ 64. Отделка зубьев зубчатых колес

- •Глава 10. Обработка заготовок поверхностным

- •§ 65. Общие сведения

- •§ 66. Формообразующие методы

- •§ 67. Упрочняюще-калибрукмцие методы

- •Глава 11. Электрофизические и электрохимические

- •§ 68. Общие сведения

- •§ 69. Электроэрозионные методы обработки

- •§ 70. Электрохимическая обработка.

- •§ 71. Ультразвуковой метод обработки

- •Глава 12. Основные направления автоматизации

- •§ 73. Общие сведения

- •§ 74. Автоматические линии

- •§ 75. Станки с программным управлением

- •§ 76. Техника безопасности при работе

- •Раздел VII. Производство деталей из неметаллических материалов и металлических порошков

- •Глава 1. Производство деталей из пластмасс

- •§ 1. Общие сведения о пластмассах

- •§ 2. Переработка пластмасс в вязкотекучем состоянии

- •§ 3. Переработка пластмасс в высокоэластическом

- •§ 4. Производство деталей из жидких полимеров

- •§ 5. Изготовление деталей из пластмасс в твердом состоянии

- •§ 7. Технологические основы конструирования деталей из пластмасс

- •Глава 2. Производство изделий из резины § 8. Общие сведения о резине

- •§ 9. Производство изделий из резины

- •Глава 3. Производство деталей из металлических порошков

- •§ 10. Общие сведения о порошковой металлургии

- •§ 11. Получение порошков

- •§ 13. Формовка заготовок

- •§ 14. Спекание и дополнительная обработка заготовок

- •§ 15. Технологические основы конструирования спеченных деталей

- •§ 1. Кристаллическое строение металлов . ,

§ 35. Сверление глубоких отверстий

Отверстия, длина которых превышает пять диаметров, сверлят на горизонтально-сверлильных станках для глубокого сверления сверлами специальной конструкции, (см. рис. VI.36,в, г). Схема сверления отверстия на таком станке однолезвийным сверлом показана на рис. VI.46. Закрепленная в патроне 1 и поддерживаемая люнетом 3 заготовка 2 созерцает главное вращательное движение. Трубчатый стебель 5, в котором закреплено сверло 9, установлен в суппорте станка 6, и при продольном перемещении последнего сверлу сообщается движение подачи. Из резервуара 8 насосом по трубопроводу и через приемник 4 смазочно-охлаждающая жидкость под большим давлением подается к режущему лезвию сверла. Образующаяся стружка вымывается смазочно-охлаждающей жидкостью и вместе с ней отводится сквозь внутренний канал сверла в струж- косборник 7. Здесь етружка задерживается, а жидкость стекает в отстойник 8. '

§ 36. Вспомогательные инструменты и приспособления к сверлильным станкам

Вспомогательный инструмент для закрепления режущего инструмента в шпинделе станка. Режущий инструмент с коническим хвостовиком закрепляют непосредственно в коническом отверстии шпинделя (рис. VI.47,а) или с помощью конических втулок (рис. VI.47,б), если размер конического отверстия в Йпинделе больше размера конического хвостовика инструмента.

Рис.

VI.47.

Закрепление

инструмента на сверлильных станках

(а,

б, в)

и

универсальные устройства для

установки и закрепления заготовок (г,

д, е, ж)

Инструмент с цилиндрическим хвостовиком закрепляют с помощью установленного в шпинделе патрона. На рис. VI.47, в показан трехкулачковый патрон. На корпус 1 надета гильза 2, нижняя часть которой представляет собой коническое колесо. Кулачки 4 расположены в отверстиях корпуса наклонно и имеют на внешней стороне резьбу, соединяющую их с гайкой 5. При вращении ключа 3 поворачивается гильза 2 и связанная с ней гайка 5, которая-заставляет кулачки 4 перемещаться вниз в наклонно расположенных отверстиях и зажимать инструмент. При вращении ключа в обратном направлении кулачки расходятся и освобождают инструмент.

Приспособления для установки и закрепления заготовок. Для закрепления заготовок на столе станка применяют универсальные и специальные приспособления. К универсальным зажимным приспособлениям принадлежат прижимные планки (рис. VI.47,г), призмы (рис. VI. 47,е), машинные тиски (рис. VI.47,d), угольники (рис. ЩА7,ж) и др. Для обеспечения правильного положения инструмента относительно заготовки и направления его во время работы применяют специальные приспособления — кондукторы. Важнейшими деталями кондукторов являются закаленные и тщательно обработанные направляющие — кондукторные втулки. Кондукторы устраняют необходимость в разметке и широко используются в массовом и серийном производствах.

§ 37. Обработка заготовок на расточных станках

Назначение и типы расточных станков. На расточных станках сверлят, зенкеруют, растачивают, развертывают отверстия, подрезают торцы, обтачивают наружные цилиндрические поверхности, нарезают резьбу, фрезеруют плоские и фасонные поверхности.

Главное вращательное движение осуществляет режущий инструмент, а поступательное движение подачи может осуществляться

инструментом или заготовкой. В зависимости от формы обрабатываемой поверхности направление подачи может быть продольным (snp) или поперечным (sn), горизонтальным, вертикальным (sB), радиальным (sp). За счет соответствующего сочетания главного движения и движения подачи осуществляется необходимое формообразование обрабатываемых поверхностей. Шпиндель расточного станка, совершающий главное вращательное движение, а часто и движение подачи вдоль оси (s0), располагается горизонтально или вертикально. Режущий инструмент — сверла, зенкеры, развертки, фрезы, державки с резцами и другими инструментами — обычно закрепляют в коническом отверстии шпинделя.

Используются такие типы расточных станков: горизонтально- расточные, координатно-расточные, алмазно-расточные и специальные.

Горизонтально-расточные станки — наиболее распространенный тип станков этой группы^ Они предназначены для выполнения различных расточных работ, главным образом в сложных и крупных деталях в единичном и серийном производствах. На рис. VI.48 показан общий вид горизонтально-расточного станка.

На станине 1 установлена стойка 2, на направляющих которой размещена шпиндельная бабка 3. Главным движением_ станка является вращение горизонтально расположенного шпинделя 6 или планшайбы 4 с установленным на ней суппортом 5 с резцом, получающих движение от электродвигателя через коробку скоростей, находящуюся в шпиндельной бабке 3. Движение подачи в зависимости от характера обработки сообщается инструменту или обрабатываемой заготовке.

Подача инструмента может осуществляться перемещением шпинделя 6 вдоль оси (s0), шпиндельной бабки по вертикальным направляющим (sa) и суппорта с резцом по радиальным направляющим планшайбы (sp). Осевое перемещение шпиндель получает через коробку подач, также размещенную внутри шпиндельной бабки 3.

По вертикальным направляющим стоек 2 и 7 одновременно перемещаются шпиндельная бабка 3 и люнет 8, служащий для поддержки второго конца установленной в шпинделе расточной оправки (боршганги). Эго движение может быть движением подачи, а может служить и для установки бабки на необходимой высоте (sy).

При обработке резцом широких торцевых поверхностей резцу сообщают радиальную подачу, используя планшайбу 4 с суппортом. Коробка скоростей шпиндельной бабки обеспечивает независимое вращение шпинделя и планшайбы с суппортом, что дает возможность совмещать растачивание и точение торца.

Заготовку устанавливают на поворотном столе 11, который может быть повернут вручную вокруг вертикальной оси. Он помещен на каретке 10, перемещающейся в поперечном направлении. Каретка установлена на салазках 9, перемещающихся вдоль станины по ее направляющим. Тяжелые расточные станки не имеют стола, и обрабатываемые заготовки устанавливаются непосредственно на станине или плите.

На горизонтально-расточных станках можно сверлить, зенкеровать и развертывать отверстия (рис. VI.49,a); растачивать отверстия большого диаметра (рис. VI.49,б) резцом, закрепленным в державке, установленной на планшайбе; растачивать одно отверстие установленным в борштанге резцом, или несколько отверстий одновременно резцами, закрепленными в борштанге (рис. VI.49,в); обтачивать, подрезать пластинчатым резцом и фрезеровать торцовые поверхности (рис. VI.49,г, д, е); фрезеровать плоскости и фасонные поверхности набором фрез (рис. VI.49,да) и др.

В сложных корпусных деталях, имеющих несколько отверстий с параллельными или взаимно перпендикулярными осями, растачивание обычно производится с одной установки заготовки. В первом случае после растачивания одного отверстия стол с деталью перемещают в поперечном направлении на расстояние между осями этого и последующего отверстий в горизонтальной плоскости, а шпиндельную бабку — на расстояние между осями этих отверстий в вертикальной плоскости. Если оси отверстий взаимно перпендикулярны, стол станка с заготовкой надо повернуть на 90°.

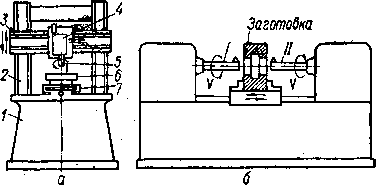

Рис. VI.50. Двухстоечный координатно-расточной (а) и горизонтальный алмазно-расточной (б) станки

Координатно-расточные станки предназначены для обработки точных отверстий, оси которых должны быть расположены на определенном, точно выдержанном расстоянии одна от другой или от базовых поверхностей. На этих станках можно также сверлить, фрезеровать, а также размечать заготовки и производить точные их измерения.

Двухстоечный координатно-расточный станок (рис. VI.50,а) имеет станину Г, колонны 2\ траверсу 3, которая может перемещаться в вертикальном направлении; расточную головку 4, перемещающуюся по траверсе в горизонтальном направлении; шпиндель 5, который может вращаться и двигаться вдоль оси; стол 7, перемещающийся в продольном направлении; поворотный стол 6, устанавливаемый при обработке отверстий, расположенных по кругу, или криволинейных пазов.

Современные координатно-расточные станки оснащены оптическими устройствами, дающими возможность перемещать стол, траверсу и расточную головку с точностью до 1 мкм. Для обеспечения точности работы координатно-расточные станки размещают в изолированных помещениях, где поддерживается постоянная температура. Применяют эти станки главным образом для окончательной обработки отверстий в деталях точных устройств и приборов, кондукторов и других приспособлений, штампов, пресс-форм.

Алмазно-расточные станки предназначены для тонкого растачивания отверстий алмазными или твердосплавными резцами в деталях сравнительно небольших размеров. В зависимости от размещения шпинделя алмазно-расточные станки подразделяют на горизонтальные и вертикальные, а от числа шпинделей — на одно- и многошпиндельные.

На рис. VI.50,б приведена схема горизонтального двустороннего алмазно-расточного станка. При вращении шпинделя I стол с заготовкой перемещается влево, шпиндель II не работает. При

вращении шпинделя II стол перемещается вправо, а шпиндель I неподвижен. Растачивание производится при высоких скоростях резания (200... 100 м/мин), подачах и глубинах резания, не превышающих соответственно 0,01...0,1 мм/об и 0,1...0,3 мм. При этом обеспечивается отклонение поверхности отверстия от цилиндрической формы в пределах 3...5 мкм, а шероховатость поверхности Ra0,16...1,25 мкм, что в ряде случаев полностью заменяет шлифование.

Алмазное растачивание широко используется при обработке блоков и гильз цилиндров в автотракторной промышленности, расточке шпиндельных блоков многошпиндельных автоматов и ряда других точных деталей.