- •1.Производственный и технологический процесс в машиностроении.

- •Типы и формы организации производства.

- •Базы и базирование в машиностроении. Виды баз.

- •Припуски и напуски в машиностроении

- •Расчет припусков.

- •Общие положения размерного анализа. Исходные данные и последовательность размерного анализа.

- •Понятие, категории и характеристики точности механической обработки.

- •Классификация погрешности при механообработке.

- •Техническая подготовка производства и ее составляющие.

- •11.Исходные данные для разработки техн. Процесса.

- •Стадии проектирования технологического процесса

- •Анализ связи между чертежом детали и техн. Процессом.

- •Построение плана обработки.

- •Разработка операций технологического процесса

- •Разработка операций технологического процесса

- •Выбор исходной заготовки

- •3) Порошковая металлургия позволяет получать заг-ки из спрессованного порошка,

- •Выбор режима мех. Обработки

- •Обеспечение технологичности изделия

- •Последовательность разработки единичного техн. Процесса.

- •Нормирование операций механообработки.

- •2 Пути повышения производит-и труда

- •Методы обработки наружных цилиндр. Поверхностей.

- •Продольное

- •Врезное шлифование

- •Глубинное шлифование

- •4)Обработка поверхности методами ппд

- •Методы обработки внутренних цилиндрических поверхностей

- •1. Сверление

- •2. Зенкерование

- •Чистовые методы обработки отверстий

- •Закономерности расточки отверстий

- •Внутреннее шлифование

- •4.Отделочная обработка

- •Методы обработки плоских поверхностей

- •Технологические процессы изготовления шпоночных пазов

- •Техн. Процессы изготовления шлицевых поверхностей

- •27. Техн. Процессы изгот. Резьбовых поверхностей

- •Техн. Процессы изготовления втулок

- •Техн. Процессы изгот. Зубч. Колес

- •Технологические процессы сборки

- •1. Производственный и технологический процесс в машиностроении.

Понятие, категории и характеристики точности механической обработки.

Каждая деталь хар-ся геометрическими параметрами изгот-ся из определенного материала, кот. Обладает физикомех. Св-ми. Деталь имеет определенный вес и прочие параметры, кот. Конструктор указываетв чертеже детали ( в тех. Усл.). В процессе изготовления перечисленные параметры должны быть выдержаны с опред. Точностью.

Точность - это степень соответствия действительных парметров заданным.

Для детали маш-я используеют 4 параметра.. Сопоставление точности проводится по след. Параметрам: 1. Точность формы. Форма обраб-х поверхностей явл. Отображением кинематич. Схем оборудования и инструментов. 2. Точность размеров. Размер пов-ти зависит от точности оборудования, от точности установки приспособления на станок, от точности установки заготовки в приспособлении, от погрешностей из-за несовпадения баз и т.д. 3. Точность взаимного расположения поверхностей (отклонение от перпендикулярности и параллельности, радиальное или торцевое биение и т.п.). 4. Шероховатость пов-ти. Данный пар-р опред-ся уровнем пластич. И упругой деформации, имеющих место в зоне контакта инструмента с обработ-ой пов-ю.

Для ответственных деталей могут быть указаны еще некоторые необходимые параметры заданные конструктором.

Категории точности

Заданная точность. Это точность, кот. Следует получить после обработки. Она задается допуском на тот или иной параметр. Допуск в свою очередь определяет степень трудности изготовления детали, чем меньше допуск, тем длиннее технологич. Цикл изготовления деталей и тем выше ее себестоимость.

Действующая точность – точность. Кот. Получается в рез-те обр-ки. Она опред-ся одним условием, находится анализир-ый параметр в поле допуска или нет.

Ожидаемая точность – это расчетная точность, кот. Подразумевает соответствие параметров требуемым. При определении величины этой точности рассматр-т все погрешности и опред-т их величину, тогда ожид-ся точность представляет собой сумму погрешностей, оказывающих влияние на точность.

Точность обработки по размерам - степень соответствия действующих размеров заданным. Заданный размер – это краткое название 2-х предельно допустимых значений размеров.

Классификация погрешности при механообработке.

Погрешности рассматриваемые в целом. В данном случае все погрешности делят на 4 группы:

Систематически постоянные погрешности – это погрешности величина и знак кот. Повторяется на каждой детали.

Систематические переменные погр-ти - погрешности кот. Также появляются на кадой детали, но их величина и знак измен-ся от детали к детали.

Случайные погрешности – погрешности величину, знак и момент появления кот-х очень трудно предусмотреть

Грубые погрешности – погрешности появл. Кот. Вызывает резкое изменение заданного параметра.

Рассмотрение всех погрешностей в отдельности.

Погрешности станка. На погрешности обработки в направлении выдерживаемого размера оказывает влияние биение шпинделя станка. Непрямолинейность направляющих, станины. Суппорта, раб. Стола, неперпендикулярность оси шпинделя и направляющих, зазоры в сопрягаемых деталях, особенно в подшипниковых узлах.

Погрешности приспособлений. Данные погрешности вызваны либо недостаточной точностью изготовления элементов приспособления, либо вызваны их износом в процессе эксплуатации.

Различают: - погрешности элементов установки присп-я на станке; - погрешность элементов установки заготовки на приспособление; - погрешность элементов настройки инструмента.

Погрешности инструмента: - погрешность мерного инструмента( сверла. Зенкеры, развертки); - погр-ть профильного инструмента (фасонные резцы, протяжки); - погр-ть связан. С точностью установки инструмента на размер.

Погрешность заготовки. Заготоски поступающие на операц. Имеют определ. Погрешность возникающие при выполнении предшествующих операций. Эти погрешности б/т оказывать влияние на точность выполнения данной операции.

Погрешность деформации технол. Системы: - погрешность элементов СПИД (станок присп-я инструмента детали). Жесткость технологическлй системы: j=dP/dy. – погрешность вызванная температурными деформациями элементов СПИД (нагрев станка в узлах из-за потерь на трение в подш-х и зубч. Передачах в зоне резания и от внеш. Источников, возможен нагрев резца (1200С), нагрев самой заготовки).

Погрешности деформации заготовки. Деформация заготовки имеет место при наличии сил зажима, создаваемых станочным приспособлением.

Погрешность измерений. Эти погрешности являются следствием либо погрешностью самого мерительного инструмента, либо неточностью в процессе измерения, вызванная или низкой квалиф. Персонала или его усталостью.

Методы исследования точности.

На практике существуют 2 метода исследования точности:

статистический

аналитический:

экспериментально – аналитический;

расчетно – аналитический

Первый метод характеризуется тем, что позволяет оценить влияние все совокупности погрешности возникающей в процессе выполнения операций. В основе метода лежит измерение действующих параметров детали после обработки, при этом результаты систематизируют и представляют в виде графической информации, отображающей действительность погрешности.

Второй метод позволяет оценить влияние каждой погрешности в отдельности. В основе метода лежит анализ операции, с целью выявления влияющих погрешностей, с тем, чтобы в конечном итоге установить математическую зависимость между значением погрешности и вызванным ею отклонением от заданной точности. Применение методов 1 и 2 различны.

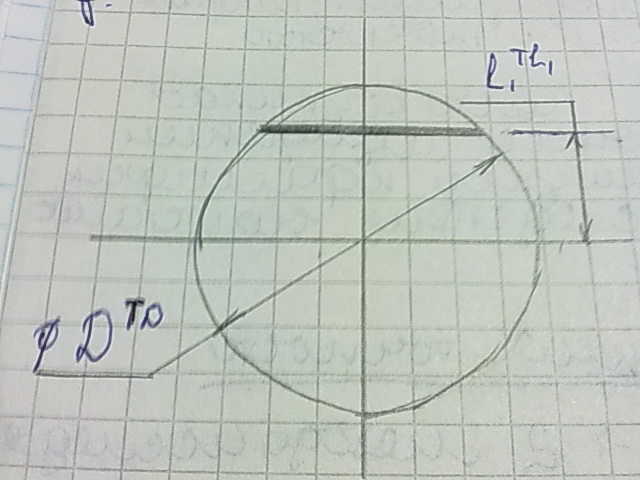

При фрезеровании мыски в зависимости от расположения координ-го размера можно использовать разные методы.

В первом варианте точность размера l1 будет зависеть от величины допуска на диаметр Д, т.к. положение оси заготовки будет определятся величиной ТД. В этом случае погрешность обработки будет равна

Δ= ½ ТД

В данном случае использован аналитический метод.

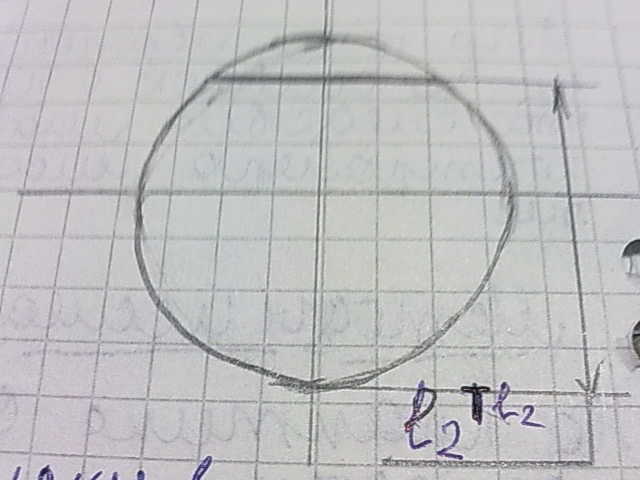

Во втором варианте отсутствуют определяющие погрешности влияющие на точность выполнения l2 . В этом случае действует совокупность погрешностей, основные из которых погрешность станка, режущего инструмента, настройки режущего инструмента на размер l2 . Т.о. в данном случае целесообразно использовать статистический метод.

Главная составляющая ожидаемой погрешности обработки.

Если обозначить любой чертежный параметр через l, допуск на этот параметр через Тl, погрешность элементарную через Δi , суммарную - Σ Δi , то условия получении я годной детали будет иметь следующий вид:

Tl≥ Σ Δi

Суммарная погрешность обработки в общем случае имеет вид:

Σ Δi = Δм +Δп+Δз +Δи +Δпо

где Δм – погрешность метода обработки, которая складывается из 2-х составляющих: погрешности станка и погрешности наладки технологической системы, Δп – погрешность приспособлений , которая складывается их 2-х составляющих: погрешности изготовления причпособления и погрешности этого приспособления на станке; Δз – погрешность заготовки, которая складывается из погрешности установки заготовки в приспособлениях и погрешности самой заготовки, поступающих на данную операции; Δи – погрешность инструмента, которая определяется точностью настройки инструмента на заданный размер; Δпо – погрешность процесса обработки, для оценки этой составляющей рассматриваются основы формообразования для конкретного вида обработки (точение, фрезерование, сверление и т.д.)

При анализе и разработке технологического процесса , как правило, составляющую Δпо не рассматривают.

Расчет суммарной погрешности выполняют в зависимости от выбранной схемы применяемой в технологической оснастке с учетом специфики каждой операции.

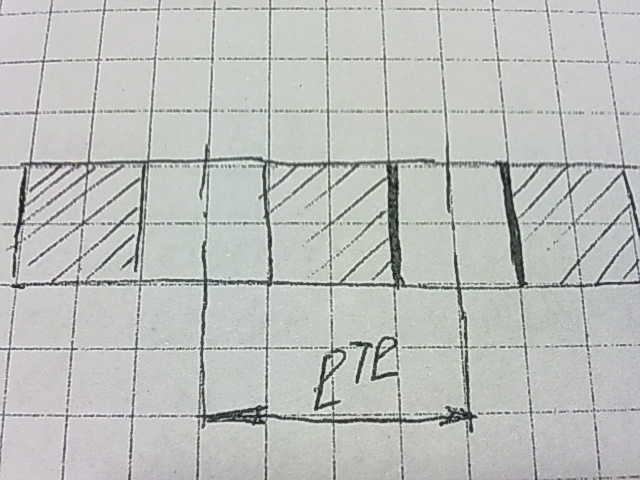

Пример расчета ожидаемой погрешности координирующего размера при выполнении сверлильной операции.

Необходимо просверлить отверстие, выдержать размер lTl.

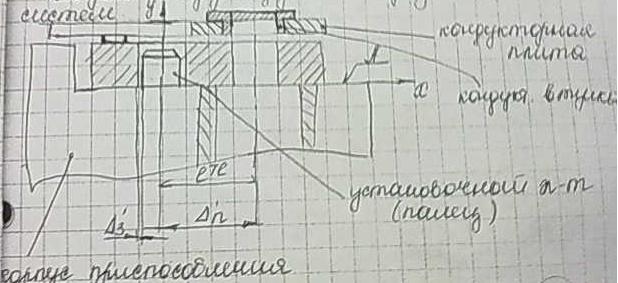

Операция сверления выполняется с использование скальпчатого кондуктора. Проанализируем содержание операции и определим какие размеры нужно задать. Выберем следующую наладку технологических систем

Далее выберем систему координат в данной схеме наладки технологической системы неточность станка в обеспечении размера не участвуют, поэтому целесообразно принять в качестве исходной системы координат приспособление.

Tl≥ Σ Δi

Σ Δi

= Δп

+Δм+Δз

+Δи

+Δпо

Δi

= Δп

+Δм+Δз

+Δи

+Δпо

Применение скальчатого кондуктора определяет положение инструмента, поэтому погрешность связанная с инструментом и координацией его положений можно отнести как к погрешности метода обработки, так и к погрешности настройки инструмента

Δп складывается из двух состовляющих Δп’ и Δп “

Δп ‘ = Tlk

Δ п

“ = неперпендикулярность конд. втулки

к плоскости А

п

“ = неперпендикулярность конд. втулки

к плоскости А

Δз состоит из 2-х составляющих Δз ‘ (точность установки заготовки на палец) и Δз “.

При рассмотрении Δз “ следует учитывать, что на точность направления и взаимного расположения обр. отверстия и технологической базы влияет отклонение от перпендикулярности плоскости и оси установочного элемента.

Δз “ – неперпендикулярности торца заготовки и оси отверстия

Δи – изменение положения оси сверла относительно оси кондуктора втулки за счет зазора.