- •1.Производственный и технологический процесс в машиностроении.

- •Типы и формы организации производства.

- •Базы и базирование в машиностроении. Виды баз.

- •Припуски и напуски в машиностроении

- •Расчет припусков.

- •Общие положения размерного анализа. Исходные данные и последовательность размерного анализа.

- •Понятие, категории и характеристики точности механической обработки.

- •Классификация погрешности при механообработке.

- •Техническая подготовка производства и ее составляющие.

- •11.Исходные данные для разработки техн. Процесса.

- •Стадии проектирования технологического процесса

- •Анализ связи между чертежом детали и техн. Процессом.

- •Построение плана обработки.

- •Разработка операций технологического процесса

- •Разработка операций технологического процесса

- •Выбор исходной заготовки

- •3) Порошковая металлургия позволяет получать заг-ки из спрессованного порошка,

- •Выбор режима мех. Обработки

- •Обеспечение технологичности изделия

- •Последовательность разработки единичного техн. Процесса.

- •Нормирование операций механообработки.

- •2 Пути повышения производит-и труда

- •Методы обработки наружных цилиндр. Поверхностей.

- •Продольное

- •Врезное шлифование

- •Глубинное шлифование

- •4)Обработка поверхности методами ппд

- •Методы обработки внутренних цилиндрических поверхностей

- •1. Сверление

- •2. Зенкерование

- •Чистовые методы обработки отверстий

- •Закономерности расточки отверстий

- •Внутреннее шлифование

- •4.Отделочная обработка

- •Методы обработки плоских поверхностей

- •Технологические процессы изготовления шпоночных пазов

- •Техн. Процессы изготовления шлицевых поверхностей

- •27. Техн. Процессы изгот. Резьбовых поверхностей

- •Техн. Процессы изготовления втулок

- •Техн. Процессы изгот. Зубч. Колес

- •Технологические процессы сборки

- •1. Производственный и технологический процесс в машиностроении.

Припуски и напуски в машиностроении

В процессе мех. Обработки достигается задан. Форма детали, ее размеры, обеспечивается точность взаимного расположения поверхностей, а также качества обработ. Пов-ти. На первую операцию поступает исх. Заготовка, кот. Получается либо литьем, либо пластич. Деформацией, форма, размер и состояние материала исх. Заготовки сущ-но отличается от аналог. Параметров гот. Детали. Основное отличие закл-ся в том, что на всех поверхностях подлежащих мех. Обработке имеет припуск, кот. И меняет разм. И форму заготовки.

Общий припуск на обработку – это слой материала удаляемый с поверхности исх. Заготовки в процессе мех. Обработки с целью получения гот. Заготовки.

ГОСТ 3.1109-82. Исходная заготовка – это заготовка перед первой техн. Операцией.

- установление оптимальных припусков на обработку явл. Сложной технико-эконом. Задачей. Назначение чрезмерно больших припусков приводит к потерям материала в виде стружки, к увеличению трудоемкости механообр-ки, повышен. Расходу реж. Инструмента и электроэнергии, к увеличению потребного оборуд. и раб. Силы, кроме того не всегда из заготовки с больш. Припусками может быть деталь высокой точности.

- Назначение малых припусков может не обеспечить удаление дефектного слоя материала, может не позволить достичь требуемой точности и шероховатости поверхности, вызовет повышение требования к исх. Заготовке и ее удорожании, потребует применения станочного приспособления высокой точности.

Назначение припуска всегда основывается на решении 2-х противоположных задач. 1. Чем меньше припуск, тем меньше трудоемкость и себестоимость мех. Обработки. 2. Чем меньше припуск, тем точнее и дороже исх. Заготовка.

∑Zоп=∑Zобщ

Операционный припуск – это слой материала, удаляемый с поверхности заготовки при выполнении операции с целью обеспечить заданную точность и качество обработ. Пов-ти без изменения конфигурации заготовки. По ходу тех. Процесса начиная с обдирочных операц. К чистовым и отделочным велич. Операц. Припуска снижается. Велечина операц. Припуска подлежит расчету.

Напуск - это слой материала, удаление которого необходимо не только для получения требуемой точности и качества поверхности, но и для получения треб. Конфигурации детали. Напуск в машиностроении явление вредное, его появление вызвано несовершентсвом методов получения исх. Заготовки или удешевлением этой заготовки. Самая дешевая заготовка – это прутковый прокат. Размер напуска не зависит от величины дефектов и выполнения предварительных операций. Величина напуска определяется только размерами исх. Заготовки и размерами готов. Детали. Размер напуска расчету не подлежит.

Расчет припусков.

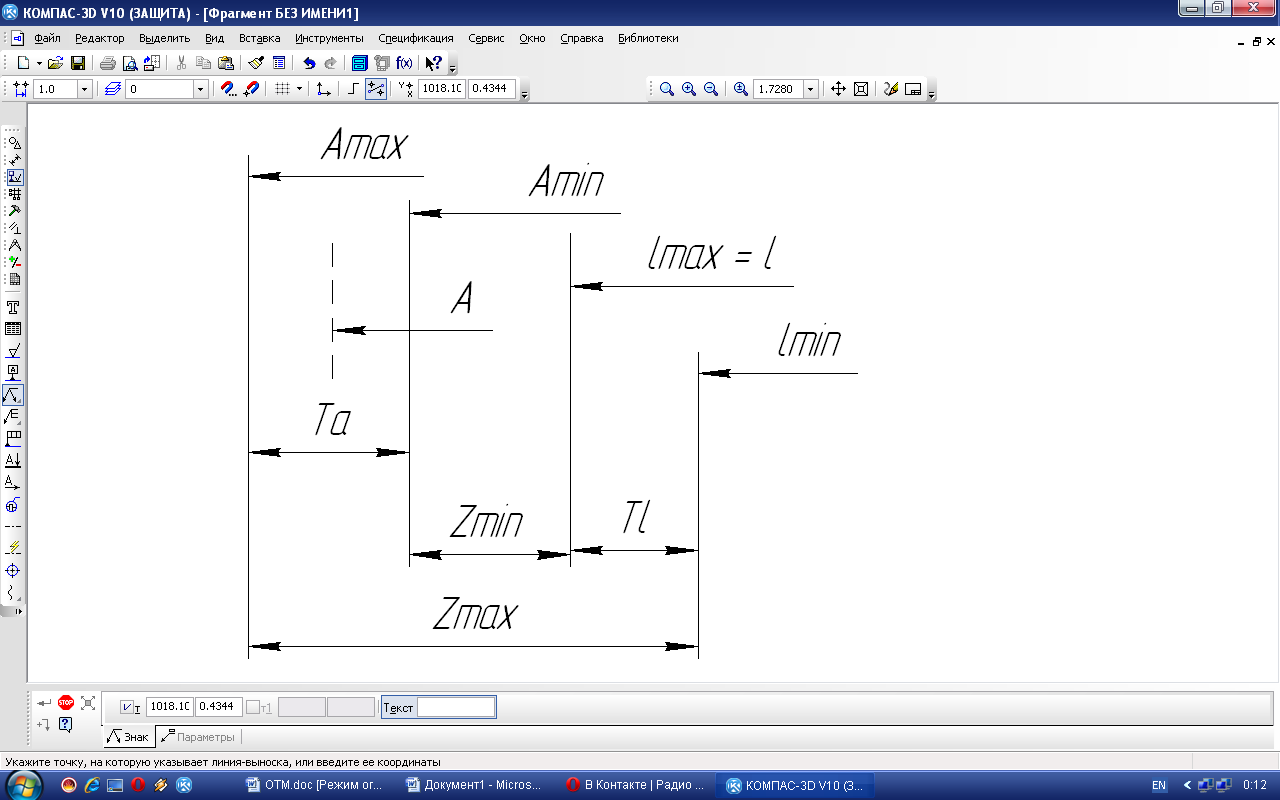

li – операционный (технологический) размер длины.

Tli – допуск на операционный размер.

Допуск на операционные размеры принято назначать в тело детали, а для заготовок назначают симметричный допуск.

Tli>0

Zi –операционный припуск

Zmin

– минимальный припуск

-

колебание

размера

=max-min

-

колебание

размера

=max-min

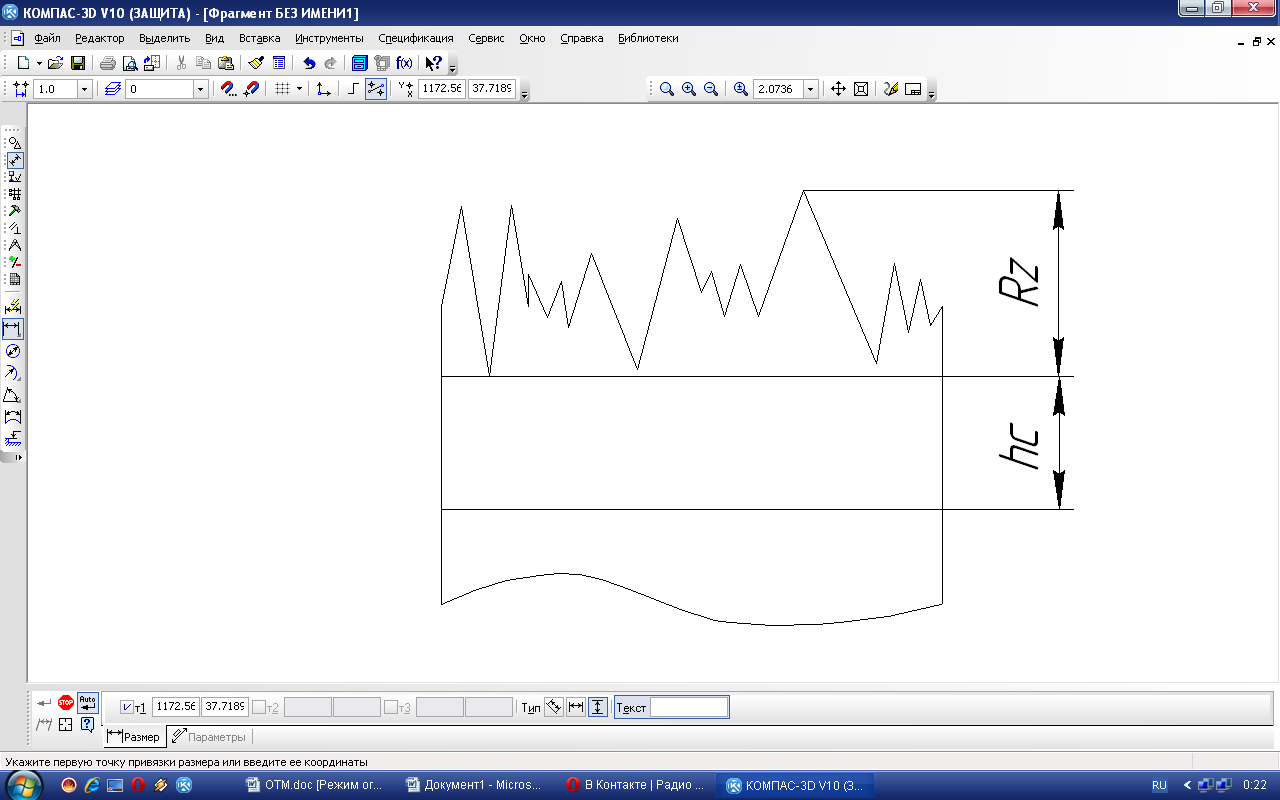

hc – величина дефектного слоя

Расчет припусков ведут в следующей последовательности:

1. Определяют припуск на переход Zi

2.

Суммируют на операцию

3.

Суммируют по всем операциям

n - количество операций.

Структура

припусков при обработке наружной

поверхности

Z=A-l

Zmax=Amax-lmin

Zmin=Amin-Amax

=Zmax-Zmin=Amax-lmin-Amin+lmax=TА+Tl

A – номинальный размер заготовки

T=max-min (для размеров)

=max-min (для припусков)

= TА+Tl

= Tli-1+Tli

Величина колебаний припуска зависит от точности выполнения предыдущей и текущей обработки.

Поверхностный слой можно характеризовать двумя поверхностями: 1.шероховатостью после обработки Rz и

2. величиной дефектного слоя, при этом на окончательной операции Rz и hc должны удовлетворять требованиям чертежа, следовательно от черновой к чистовой операции Rz и hc уменьшаются, стремясь к заданному.

В данном случае, слой, представляющий Rz+hc является минимальным припуском на обработку. Следует помнить, что Zmin – это минимальный припуск на текущую операцию, а Rz и hc формируются на предыдущей операции.

При этом считают, что погрешности формы должны входить колебание припуска.

Zmax= Zmin + Z

Zmax= Zmin + Z