- •1.Производственный и технологический процесс в машиностроении.

- •Типы и формы организации производства.

- •Базы и базирование в машиностроении. Виды баз.

- •Припуски и напуски в машиностроении

- •Расчет припусков.

- •Общие положения размерного анализа. Исходные данные и последовательность размерного анализа.

- •Понятие, категории и характеристики точности механической обработки.

- •Классификация погрешности при механообработке.

- •Техническая подготовка производства и ее составляющие.

- •11.Исходные данные для разработки техн. Процесса.

- •Стадии проектирования технологического процесса

- •Анализ связи между чертежом детали и техн. Процессом.

- •Построение плана обработки.

- •Разработка операций технологического процесса

- •Разработка операций технологического процесса

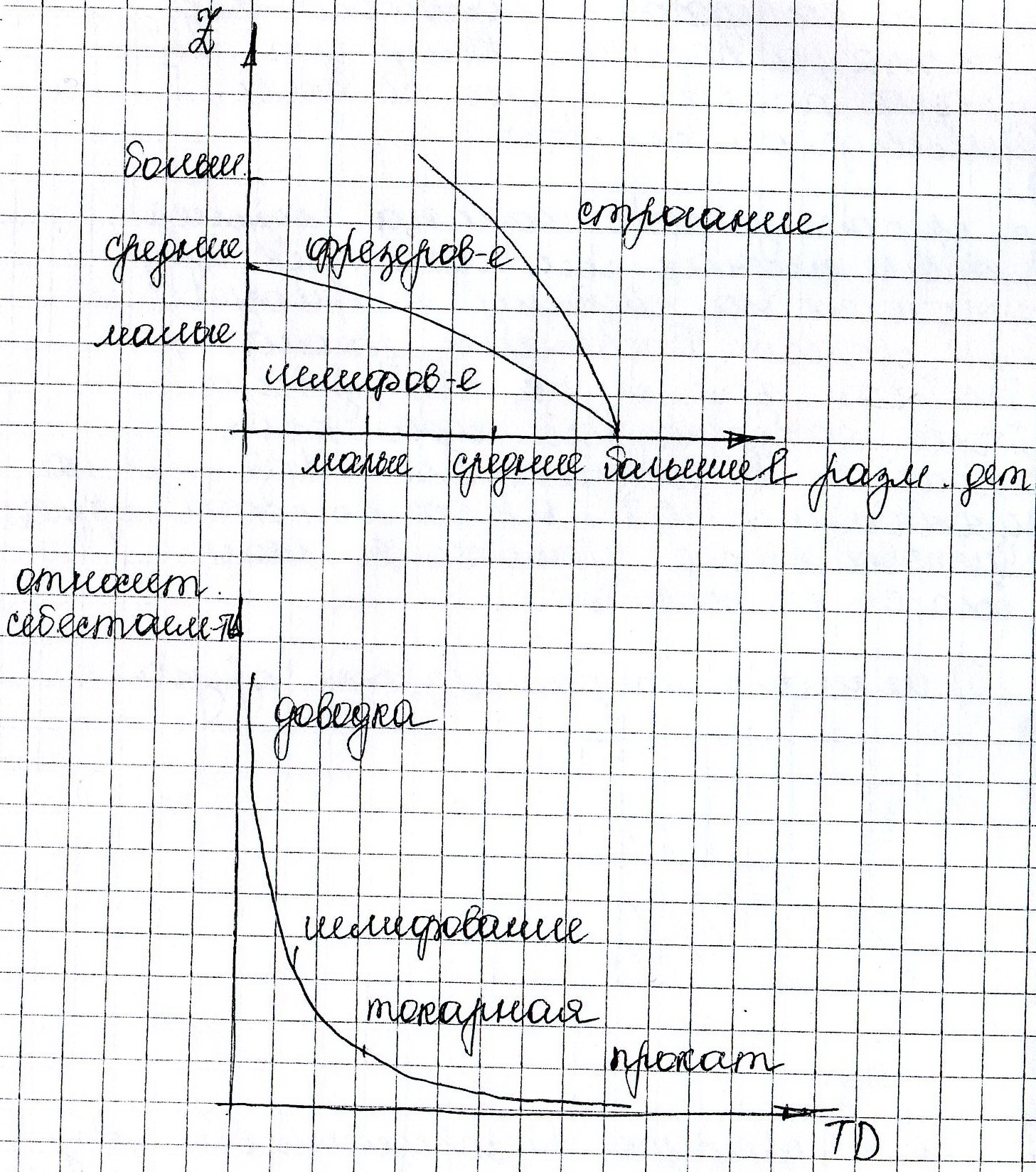

- •Выбор исходной заготовки

- •3) Порошковая металлургия позволяет получать заг-ки из спрессованного порошка,

- •Выбор режима мех. Обработки

- •Обеспечение технологичности изделия

- •Последовательность разработки единичного техн. Процесса.

- •Нормирование операций механообработки.

- •2 Пути повышения производит-и труда

- •Методы обработки наружных цилиндр. Поверхностей.

- •Продольное

- •Врезное шлифование

- •Глубинное шлифование

- •4)Обработка поверхности методами ппд

- •Методы обработки внутренних цилиндрических поверхностей

- •1. Сверление

- •2. Зенкерование

- •Чистовые методы обработки отверстий

- •Закономерности расточки отверстий

- •Внутреннее шлифование

- •4.Отделочная обработка

- •Методы обработки плоских поверхностей

- •Технологические процессы изготовления шпоночных пазов

- •Техн. Процессы изготовления шлицевых поверхностей

- •27. Техн. Процессы изгот. Резьбовых поверхностей

- •Техн. Процессы изготовления втулок

- •Техн. Процессы изгот. Зубч. Колес

- •Технологические процессы сборки

- •1. Производственный и технологический процесс в машиностроении.

Методы обработки плоских поверхностей

Строгание не требует сложных приспособлений и инструментов.Явл-ся весьма гибким методом при перенастройке,однако, характер-ся малой производ-ностью,так как обраб-ка ведется однолезвийным инстр-том на умеренных режимах резания при наличии вспомогательных ходов, что увеличивает время обработки.Для реализации метода требуется рабочие высокой квалиф-ции.

Метод позволяет обр-ть пов-ти сложного профиля простым универсальным инструментом,обладающим низкой чувствительностью к литейным порогам.За 1 раб ход при строгании можно снимать припуски до 20 мм и обеспечивать довольно высокую точность. Наиболее рац-но использ-ть строгание при обраб-ке длинных и узких поверх-тей.Обработка ведется на поперечно-строгальных и продольно-строгальных станках.Строгание при глубине резания от 3до 5 мм и подачей 0,8-1.2 мм обеспечивает получение точности по 11-13 квалитету,шер-сть 3,2-12,5 мкм.

При тонком строгании достигается шер-сть 0,8-1,6 мкм и отклонение от плоскости 0.1 мм.

Фрезерование- является наиболее распр-ным методом обраб-ки плоских поверхностей.Существуют след-е виды фрезерования:

1)Цилиндрическое

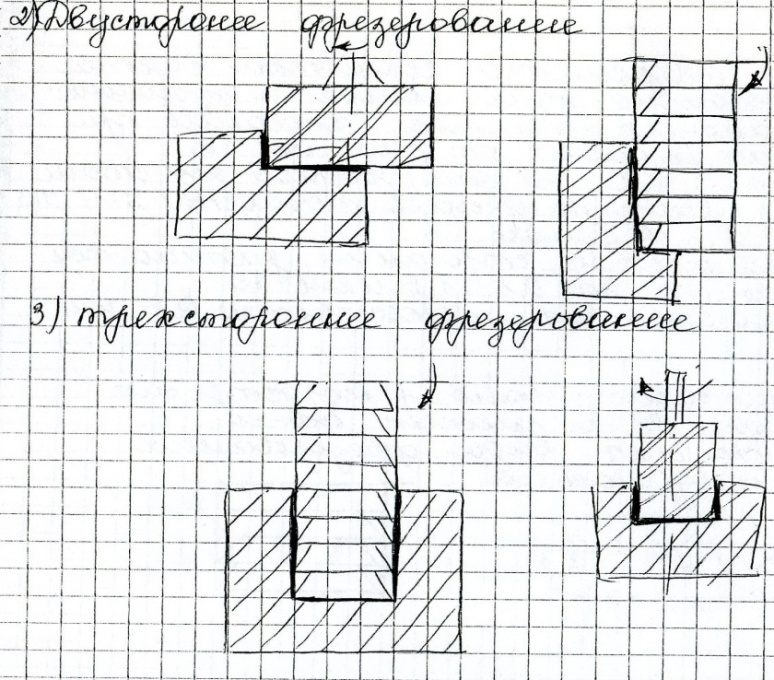

2)Двустороннее фрезерование

3)Трехсторонее фрезерование

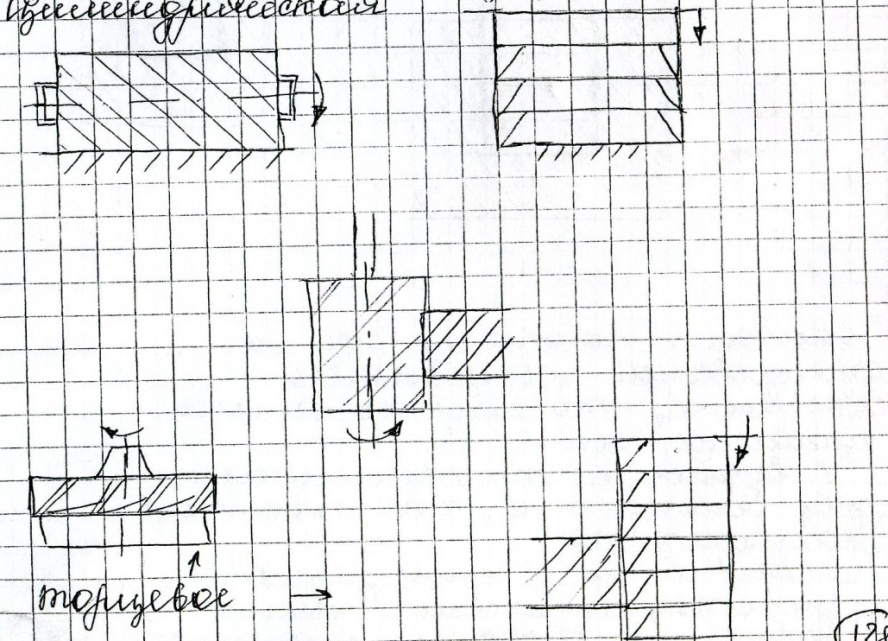

Наиболее часто примен-ся фрезер-ние торцевыми фрезами,что связано со следующими преимуществами:

1.возможность примен-я фреза больших диаметров,что повышает производ-сть

2.при обраб-ке в процессе резания участвует большее число зубьев.что обеспечивает плавную и производ-ю обработку

3.отсутствуют длинные оправки,что повышает жесткость инстр-та и позволяет работать с большими подачами и с глубинным резанием.

Фрезерование осущест-ся на станках фрезерной группы,котор разделяют на горизонтальные.вертикальные.продольные,карусельные,барабанные и многоцелевые.

Фрезерование хар-ся высокой точностью обработки.При фрезеровании за 2 перехода достигается точность обработки по 8-10му квалитету точности,шер=сть 3,2 мкм. Кроме того, обеспе-ся отклонение от плоскостности на уровне 40-60 мкм.

В наст время активно разрабатывается высокоскоростное фрезерование ,кот хар-ся высокими скоростями резания от 350 м/мин и выше.При этом подача на зуб фрезы составляет 0,05-0.12 мм/зуб.Глубины резания менее 0,1 мм.При высокоскоростном фрез-нии квалитет 6-8,шер-сть 0,4 мкм. Перспективным направлением явл силовое фрезерование.кот характ-ся большей подачей на зуб фрезы порядка 1-1.5 мм/зуб.

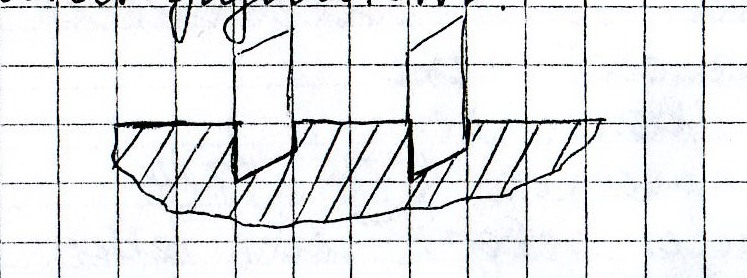

Протягивание чаще всего прим-ся в серийном и массовом произ-ве,что вызвано дороговизной оборуд-ния.Протягиванием получают различные плоскости ,пазы,канавки, в т.ч.замковой части лопаток турб и компрессора.

Протягивание хар-ся высокой произ-стью и трочностью обработки.Для протягивания используется специальный инструмент-протяжки,имеющие захватную,режущую части.Длина протяжки может достигать 1.5 м.В протяжке самый сложный и ответственный инструмент.

При протягивании назначают след режимы резания: подача на зуб 0,1-0,4 мм,скорость резания 16-20 м/мин

Z до 4 мм при ширине протягивания до 360 мм.

Протягивание осуществляется на вертикально-протяжных и горизонт станках.При обработке обеспечивается точность по 6-8 квал-ту ,шерох-сть 2 мкм.

Шлифование-основной метод обработки плоскостей.особенно закаленных для достижения требуемого качества.

2 метода:

1)переферией круга

2)торцем круга

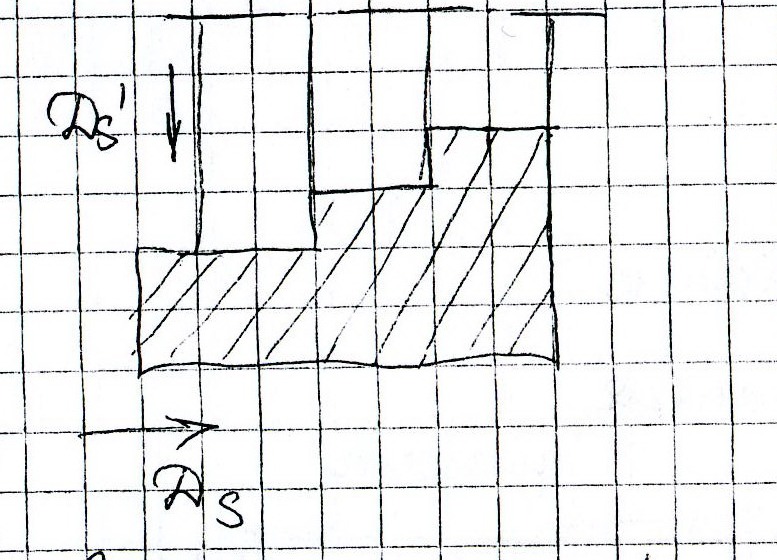

При шлифовании переферии круга обраб-ка может осуществляться 3мя способами:

1)многократными рабочими ходами

Поперечная подача произв-ся после каждого продольного хода стола, а подача вглубь детали после прохода круга по всей шлифовальной поверхности

2)кругом установ-м на размер

В этом случае шлифующий круг устанавлив-ся на глбину равную припуску и при малой скорости перемещения стола обрабат заг-ку по всей длине.После кждого раб хода круг смещ-ся в поперечном напр на расстояние 0,7-0,8 от высоты круга.Чистовой проход Z=2мм выполн-ся 1м способом.

3)шлифование ступенчатым кругом

Здесь припуск рапределенный между отдельными ступеньками снимается за 1 рабочий ход.

Шлифование ведется при обильной подаче СОЖ.Обработка вед-ся на плоскошлифовальных станках с крестовым или круглым столом.

YT8-YT9,Ra 1,6мкм-черновое

YT7-YT8,Ra 0,4мкм-чистовое

YT6-YT7,Ra 0,1мкм-тонкое

Техн.

Процессы изготовления валов.

Техн.

Процессы изготовления валов.

Требования к валам: - по точности размеров от JT6 до JT14.

- по точности формы отклонения от цилиндричности и круглости устанавливают в диапазоне от 0,25 до 0,5 величин допуска на размер;

24. Техн. Процессы изготовления валов.

24. Техн. Процессы изготовления валов.

Требования к валам: - по точности размеров от JT6 до JT14.

- по точности формы отклонения от цилиндричности и круглости устанавливают в диапазоне от 0,25 до 0,5 величин допуска на размер;

- по точности взаимного расположения поверхностей (рассматривают соосность и перпендикулярность поверх. Вала)

- по кривизне

- по качеству поверхностного слоя

Общие требования (гр. Контроля, гр. Надежности, вид ТО)

Технологичность валов

Перепады диаметров ступицы валов должны быть минимальны

Длины ступеней валов лучше брать = ли кратными самой короткой ступени

Шлицевые и резьбовые поверхности необходимы делать открытыми или предусматривать канавки для выхода обраб. Инструмента

Шпоночные пазы лучше располагать на одной оси, чтобы обработка велась за 1 установ.

Валы должны иметь центровые отверстия.

Материала и заготовки для валов

Валы изгот. Тз конструкционных и легированных сталей, к кот. Предъявляются требования высокой точности, хорошей обрабаб. Резанием, высокой прокаливаемости, малой чувствительности к концентраторам напряжений. Повыш. Износостойкости.

В качестве заготовок для валов применяются мерные горячекатаные и холоднокатаные прутки круглого сечения, штамповки, ковочные заготовки, заготовки из периодического проката, загот. Обжатые на ротационных ковочных машинах, загот. Получ. Электровысадкой.

Основные схемы базирования валов

Основными конструкторскими базами валов явл. Опорные шейки, однако они использ. При изготовлении крайне редко, т.к. позв-т выполнить принцип единства баз при обработке. Чаще всего при изгот. Валов исп-т центров. Отверстия с обоих торцев заготовки. Также центров. Отверстия позволяют обработать все наружные поверх. На постоянных пазах.

Типовой маршрут изгот. Вала.

Заготовительная операция

Термическая (улучшение\нормализация)

Подготовка техн. Баз

Токарная черновая (выполняется точение наружн. Поверхностей и канавок, JT12, Ra 6.3 мкм)

Токарная чистовая (чистовое точение JT10…11, Ra 1.6-3.2 мкм)

Фрезерная (фрез-ся шпон. Канавки, шлицы, зубья, лыски)

Сверлильная (сверление разл. Отверстий, осевых и радиальных)

Резьбонарезная (нарез-е резьбы: если дет. Под-ся закалке полностью, то резьбу делают до ТО, если предусмотрена локальная ТО, то резьбу делают после нее)

Термическая. Объемная\местная закалка с отпуском

Исправление центров

Шлифовальная (вып-ся шлифование шейки вала с обеспечением точности размера и качества пов-го слоя)

Отделочно-упрочняющая обр-ка (опред. Треб-ми чертежа дет.

Моечная

Контрольная

Нанесение антикоррозион. Покрытия (защ. Детали от коррозии).