- •1. Задачи приготовления и перемешивания материалов.

- •2. Пути повышения качества приготовления искусственных дсм.

- •3. Транспортирование дсм и полуфабрикатов.

- •4. Распределение и разравнивание дсм.

- •5. Условия обеспечивающие стабильность толщины слоев.

- •6. Обеспечение ровности укладываемых слоев.

- •7. Производительность распределяющих и разравнивающих машинами и пути ее повышения

- •8. Комплексно-механизированный поточный способ организации работ.

- •9.Объектный, специализированный и частные потоки. Определение захватки и ее разновидности

- •10.Определение скорости потока. Время развертывания и свертывания потока и пример построения линейного календарного графика

- •11. Технологическая классификация дорожных одежд, покрытий и оснований.

- •12. Технология уплотнения слоев дорожных одежд.

- •13. Принципы выбора уплотняющих машин.

- •14. Подготовка земляного полотна перед устройством оснований.

- •15. Строительство дополнительных, выравнивающих , дренирующих слоев основания

- •16. Строительство разделительных, укрепительных (краевых) и полос безопасности. Укрепление обочин.

- •17. Строительство дорожных оснований. Основные определения и классификация оснований.

- •18. Строительство оснований из минеральных материалов, не обработанных вяжущими.

- •19. Строительство оснований из минеральных материалов, обработанных вяжущими.

- •20.Строительство оснований из минеральных материалов, обработанных органическими вяжущими (пропитка и полупропитка)

- •21. Способы укрепления грунтов.

- •22. Строительство оснований из грунтов, укрепленных минеральными вяжущими.

- •23. Строительство оснований из грунтов, укрепленных органическими вяжущими.

- •24. Комплексное и другие виды укрепления грунтов при строительстве оснований.

- •25. Термическая обработка грунта

- •26. Технологические схемы и планы потоков при строительстве дорожных оснований смешением не месте, из готовых смесей, приготовленных в установке, и однопроходными грунтосмесительными машинами.

- •27. Технологические карты по строительству дорожных оснований. Назначение, состав, структура и порядок разработки.

- •28. Оценка пригодности местных дорожно-строительных материалов для устройства оснований. Порядок и методика расчета улучшения гравийных материалов.

- •29. Расчетные схемы и определение границ зон действия, карьеров, ж/д станций и производственных баз снабжения.

- •30. График средней дальности возки материалов. Назначение, состав, структура и порядок разработки.

- •31. Техника экономическое обоснование выбора места расположения производственного предприятия

- •32. Конструкции дорожных одежд с асфальтобетонными покрытиями, условия прочности и надежности асфальтобетонных покрытий.

- •33.Требования к асфальтобетонным смесям и материалам для них.

- •34. Приготовление асфальтобетонных смесей, смесей горячего , теплого и холодного типов

- •35. Транспортирование асфальтобетонных смесей.

- •36. Укладка асфальтобетонных смесей.

- •37. Уплотнение асфальтобетонных смесей.

- •38. Контроль качества при производстве и приемке работ при строительстве асфальтобетонных покрытий.

- •39. Технологические карты и схемы потоков при строительстве асфальтобетонных покрытий.

- •40. Особенности строительства асфальтобетонных покрытий из холодных смесей.

- •41. Особенности строительства покрытий из литых асфальтобетонных смесей.

- •42. Особенности строительства асфальтобетонных покрытий при пониженной температуре воздуха

- •43. Назначение защитных слоев и слоев износа. Поверхностная обработка асфальтобетонных покрытий. Втапливание щебня.

- •44. Выбор минеральных материалов и вяжущих для бетонных смесей. Подбор состава бетонных смесей.

- •45. Приготовление цементобетонных смесей на автоматизированных заводах циклического и непрерывного действия.

- •46. Транспортирование цементобетонных смесей.

- •47. Конструкции дорожных одежд с цементобетонными покрытиями и классификация конструкций жестких дорожных одежд.

- •48. Условия прочности и надежности цементобетонных покрытий.

- •49. Назначение и конструкции температурных швов в цементобетонных покрытиях Технология их устройства.

- •50. Технология строительства цементобетонных покрытий комплектами машин дс 100 и дс 110 со скользящей опалубкой.

- •51. Технология строительства цементобетонных покрытий комплектом машин, перемещающихся по рельс формам.

- •52. Нарезка и заполнение швов в свежеуложенном и затвердевшем бетоне.

- •53. Строительство монолитных армобетонных и непрерывно-армированных покрытий.

- •54. Строительство предварительно напряженных цементобетонных покрытий.

- •55. Строительство сборных железобетонных покрытий.

- •56. Особенности строительства цементобетонных покрытий при пониженных температурах.

- •57. Технический контроль качества при строительстве и приемке цементобетонных покрытий.

- •58. Уход за свежеуложенным бетоном.

- •59. Строительство бетонных оснований

- •60. Строительство асфальтобетонных оснований.

- •61. Организация материально-технического обеспечения строительства дорожных одежд. Расчет потребности полуфабрикатов и основных дсм по конструктивным элементам д.О. На скорость потока.

- •62. Организация работы автомобильного транспорта. Расчет потребности автотранспорта. График и эпюра потребности автотранспорта.

- •63. Расчет потребности рабочей силы, материально-технических ресурсов и комплектование специализированных звеньев, бригад и отрядов по строительству дорожных одежд.

- •64. Технологические карты и схемы потоков по строительству цементобетонных покрытий.

- •Теоретические предпосылки уплотнения дорожных покрытия и оснований

63. Расчет потребности рабочей силы, материально-технических ресурсов и комплектование специализированных звеньев, бригад и отрядов по строительству дорожных одежд.

Весь расчет основывается на таком нормативном документе как Единые нормы и расценки на строительные, монтажные и ремонтно-строительные работы (ЕНиР). Сб.Е17 «Строительство автомобильных дорог»

64. Технологические карты и схемы потоков по строительству цементобетонных покрытий.

Технологическая карта разработана на устройство монолитного цементобетонного покрытия шириной 7,5 м, толщиной 22 см из бетонов, приготовленных на отсевах дробления горных пород. Цементобетонную смесь приготавливают на бетоносмесительной установке, укладку смеси осуществляют комплектом машин ДС-100 (110). Бетонные смеси характеризуются высокой удобообрабатываемостью, повышенной устойчивостью кромок и боковых граней свежеотформованной бетонной плиты после прохождения скользящей опалубки, высокой воздухоудерживающей способностью, повышенной прочностью на растяжение при изгибе. Использование отсевов дробления в составе бетона повышает фрикционные свойства таких покрытий, увеличивает шероховатость поверхности и коэффициент сцепления колеса автомобиля с покрытием. Работы по устройству цементобетонного покрытия ведут в две смены на двух захватках длиной по 550 м каждая, при температуре воздуха выше 10 °С. Длина сменной захватки выбрана в соответствии со сменной производительностью цементобетонного завода СБ-109 (910 м3/смену). При привязке технологической карты к конкретному объекту и условиям работ уточняют состав смеси, объем работ, калькуляцию затрат труда, средства механизации.

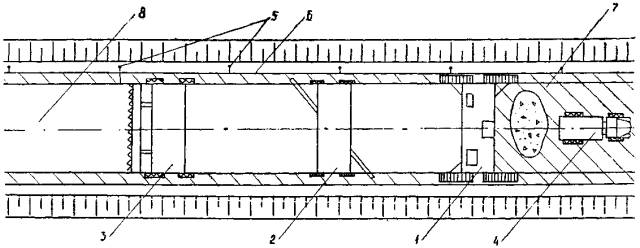

Схема организации рабочей зоны в период производства работ:

1 - бетоноукладчик ДС-101; 2 - бетоноотделочная машина ДС-104; 3 - машина для нанесения пленкообразующих ДС-105; 4 - автосамосвал КрАЗ-256Б; 5 - стойки-держатели копирных струн; 6 - копирная струна; 7 - цементогрунтовое основание; 8 - готовое покрытие

Теоретические предпосылки уплотнения дорожных покрытия и оснований

Основные теоретические представления о работе уплотняющих машин, принципы выбора их области применения сводится к следующему:

Т. к. большинство дорожных покрытий и оснований относятся к нежесткому типу (до 80% от общего объема), то для уплотнения общепринятыми, наиболее доступными, теоретически и практически основанными являются катки с гладкими вальцами на пневматических шинах и машины работающие по принципу ударного вибрирования или виброударного действия.

Уплотнение в части конечной плоскости и толщины слоя самоходными катками с гладкими вальцами характеризуют их общей массой (P,кг); диаметром вальца (Д,см); контактным давлением на единицу длины вальца (P, Па/см); скоростью движения (V км/час); числом проходов (n). Для катков на пневматических шинах давлениям воздуха в шине (P0, Па); диаметром следа (Д0, см); массой приходящейся на одно колесо (Pk,кг); скоростью уплотнения (V км/час); числом проходов (n).

Свойство уплотняемого материала принято характеризовать – углом трения (внутреннего φ); придельным сцеплением при минимальной скорости деформирования (6,Па); вязкостью среды η, н*с/м2.

Уплотнение основания или покрытия – результатом остаточной деформации, сопровождаемой уменьшением пор. Деформация при каждом проходе зависит от прикладываемого усилия и сопротивления слоя обусловленного трением, сцеплением и вязким сопротивлением, зависящим от длительности приложения нагрузки и свойств материала, иногда от его температуры, степени увлажнения и прочее.

Если при последовательных проходах катков деформация осуществляется не за счёт уменьшения пористости, т.е. уменьшение объема, а за счёт осадок просадок основания, нижележащих слоев или пластического течения, то эффект уплотнения отсутствует и всё сводится к образованию пластических деформаций в виде волн перед вальцом.

Чтобы избежать пластического течения каток должен не слишком тяжел, но всё же достаточной массы для сближения и упаковки элементов уплотняемого слоя, т.е. давление от катка не должно превышать сопротивление сдвигу уплотняемого слоя при определённой длительности нагружения.

Деформация уплотняемого слоя может быть предоставлена:

А) в начале уплотнения Б) по мере уплотнения

Катки на гладких вальцах при первых проходах создают среднее удельное давление на поверхности, которые с известным

Приближение можно принять:

Сигмаср=P/(a*![]() )

( Па/см);

)

( Па/см);

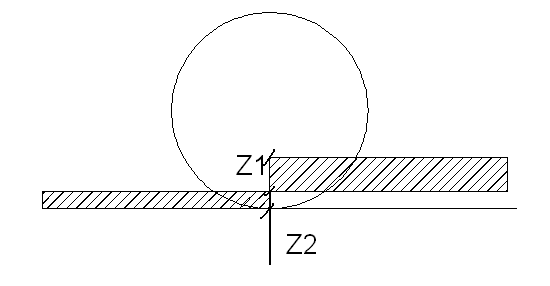

где z – глубина следа, оставляемого катком;

a – безразмерный коэф – т, зависящий от материала, принимаемый в начале уплотнения a=1;

В дальнейшем по мере уплотнения вместо Z правильнее принимать величину ( Z1 + Z2) – где Z1 – остаточная деформация, а Z2 – упругая, составляющая, тем большую долю общей деформации, чем более уплотнен материал. При этом в конце уплотнения величина (a) приближается к удвоенному значению ( только упругая деформация), а удельное давление посередине в 1,5-2 раза выше среднего.

По исследованиям Н.М. Беляева на основе контактной теории наибольшее давление м/б определено :

Сигманаиб

= 0,7 ;

;

Модуль упругости E ( всего нижележащего полупространства) при уплотнении обычно находиться в пределах 35-80 МПа, а P/D для легких катков (5-7т.) – 0,30; для средних (8-12) – 0,35-0,60; для тяжелых – более

12 т. – до 1,0.

Т. О. определенные по выше приведенным зависимостям удельные давления на поверхности для легких катков составляет от 0,7 до 1,5 МПа; средних – 0,75-1,7 МПа; тяжелых – 1,2-2,5 МПа.

Для катков на пневмошинах давление передается через эллипс, близкий к кругу диаметром 30-35 см и с наибольшим удельным давлением (с учетом жесткости покрытия) соответственно 0,6-1,0 МПа. При соотношении диаметра, передающего давление круга (Do) к толщине слоя (h) менее 5 на основе теории предельного равновесия

Сигма = 5с*tg2(45+ϕ/2)

Принципиальная разница в воздействии между катками с гладкими вальцами и на пневмошинах состоит в следующем: гладковальцовые фактически уплотняют плоскостью, образуемой половиной хода, отсекающей сегмент катка на высоте деформации от каждого прохода.

При повторных проходах нарастание деформаций от каждого прохода постепенно уменьшается по логарифмическому закону

Zn =Z1 + β Ɩg n

где β – коэф-т, характеризующий наростание деформаций.

При этом уменьшение деформации после каждого прохода приводит к уменьшению площади воздействия катка на материал, а следовательно к увелиличению среднего удельного давления на поверхность.

В отличие от катков с гладкими вальцами, катки на пневмошинах имеют постоянную поверхность контакта ( приблизительно 30 см диаметра) уже после первых проходов. Поэтому оптимальная толщина уплотняемого слоя у них остается постоянной и более высокой чем у катков с гладкими вальцами.

В этом случае необходимо следить, чтобы внешнее давление превосходило внутренние сопротивление материала как в начальный период уплотнения, так и при дальнейшем нарастании прочности слое. Поэтому при остывании органических вяжущих эффект от действия катков на пневматических шинах будет уменьшаться. Или сведен к нулю. если не повышать давление в шинах.

Назначение толщины уплотняемого слоя (h) необходимо также учитывать допускаемое давление катка на нижний слой.

Давление на подстилающий слой основания может быть выражено:

-для статич. катков с гладкими вальцами:

δгл.вал. = ( P/h)*K

-для катков на пневмошинах с диаметром следа 30 см.

δпн.шин.= (1,5*Po*K)/(1+2.5*h/30)

К- коэффициент для уплотнения слоя- 0,64;для рыхлого -1

Примечание: для катков на пневмошинах следует умножать на 0,1.

Po- удельное давление на слои от колеса пневматики, Па.

Для практических целей лучше применять метод, предложенный профессором Конужским, основанный на изменении сопротивления движению по мере уплотнения материала(W).

W=α* корени(z/d)

α - безразмерный коэф, зависящий от материала.

z- суммарная деформация после одного прохода, см.

d- диаметр катка, см.

Из формулы видно ,что меньшие деформации z, или ниже сопротивления движению w. Если по мере уплотнения w остается без изменения, данный каток дальнейшего уплотнения не дает к необходим бале тяжелый каток.