- •Контрольная работа по дисциплине “Технологические основы гибких производственных систем ”

- •Содержание

- •1.Введение

- •2. Проектирование ртк

- •2.1. Исходные данные для проектирования ртк

- •2.2. Выбор основного технологического оборудования

- •2.3. Выбор конструкции и расчет загрузочных и транспортно–накопительных устройств ртк

- •2.4. Выбор промышленного робота

- •2.5. Разработка компоновки ртк

- •2.6. Разработка алгоритма управления ртк

- •2.6. Определение производительности ртк

- •3.Заключение

- •Список используемой литературы

2.4. Выбор промышленного робота

Как и при выборе станков, целесообразность применения того или иного ПР в производственных условиях определяется с учетом ряда требований:

Соответствие грузоподъемности ПР массе объекта манипулирования. С учетом массы захватного устройства грузоподъемность робота должна превышать массу объекта не менее чем на 10 – 20 %.

Соответствие технологических возможностей ПР (во многом определяемых видом системы управления), содержанию необходимых манипуляций с объектом.

Соответствие числа степеней подвижности ПР минимально необходимому их числу для выполнения требуемых операций. Обычно число степеней подвижности – 2 – 4, если на робот не накладывают дополнительных функций. Число степеней подвижности определяется содержанием манипуляционных действий, размерами и расположением рабочих зон обслуживаемого оборудования и его количеством, а также рядом других факторов.

Соответствие размеров рабочей зоны ПР размерам, форме и расположению рабочих зон обслуживаемого оборудования.

Соответствие скоростей перемещения рабочих органов ПР требуемой производительности процесса; соответствие погрешности позиционирования ПР требованиям по точности выполнения основных или вспомогательных операций.

Простота цикла переналадки, конструктивной и программной стыковки с другими подсистемами ГПС, надежность, экономичность.

Для РТК механической обработки наиболее предпочтительно использование ПР с позиционной системой управления, поскольку ПР с цикловым управлением имеет ограниченные манипуляционные действия, а применение контурной системы ведет к недоиспользованию технологических возможностей робота.

Для обработки заготовки массой до 80 кг с учетом массы захватного устройства, выбираем ПР с позиционной системой управления модели Робот KUKA KR 60 JET принадлежит к классу портальных роботов, что позволяет расширить рабочее пространство. Радиус досягаемости значительно расширен за счет длины трека. Робот KUKA KR 60 JET очень быстрый и имеет скорость перемещения до 3,2 метров в секунду.

Технические характеристики:

Количество осей 6

Полезная нагрузка 60кг

Радиус действия 2002мм

Точность ±0.15мм

Масса 435кг

Максимальная скорость 3.2 м/с

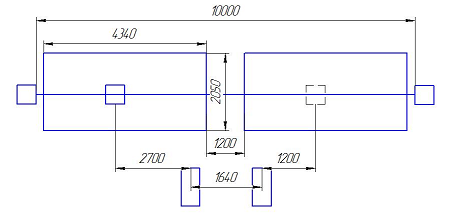

Длина монорельса, 10000 мм

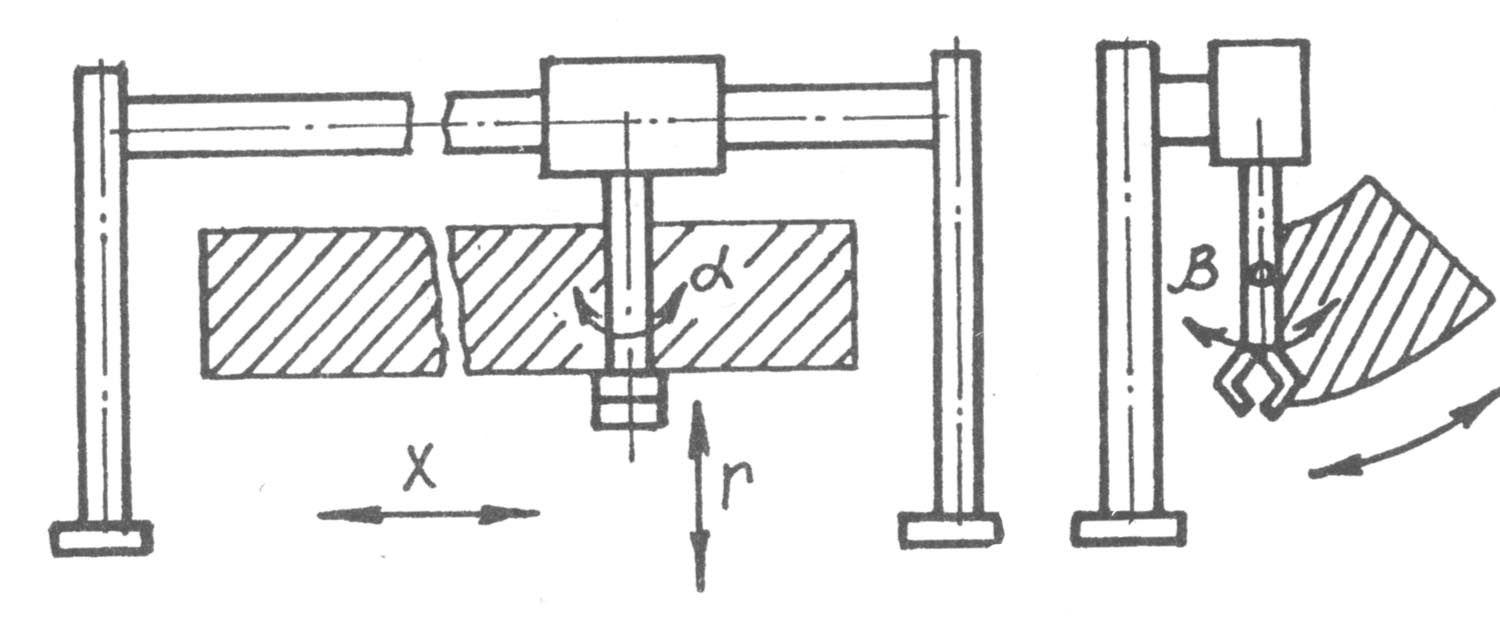

Рис.2 Схема ПР

2.5. Разработка компоновки ртк

Роботизированный технологический комплекс (РТК) представляет собой совокупность технологического оборудования, промышленного робота и средств оснащения, автономно функционирующих и осуществляющих многократные циклы. К средствам оснащения относят: устройства накопления, ориентации и поштучной выдачи предметов производства, средства контроля и измерения, устройства межоперационного транспортирования, система управления и др.

В состав роботизированного технологического комплекса входят следующие элементы:

Промышленный робот портального типа модели СМ40Ф2.80.01;

2 станка модели MULTUS B300W;

1 накопитель заготовок;

1 накопитель деталей.

Схема РТК представлена на рис.3. В первую очередь робот обслуживает станок с лимитирующим временем обработки детали, в нашем случае это первый станок. Исходным положением робота будем считать, когда он располагается над рабочей зоной станка с втянутой рукой, так чтобы захватное устройство было повернуто на угол α=90˚ и β=90˚ (рис.2). Это сделано для того, чтобы можно было правильно зафиксировать заготовку в патроне станка. Далее производится останов станка 1, отвод заграждения станка, робот вытягивает руку, происходит перемещение каретки к детали, с последующим зажим захватного устройства, разжим патрона станка 1, смещением каретки робота от шпинделя станка, втягивание руки и перемещение к накопителю деталей 1. После укладки детали робот производит действия по захвату заготовки в накопителе заготовок 1, транспортирование к станку 1 и ориентирование заготовки в нужном положении как сказано выше, после чего производит установку аналогичным вышеперечисленным методом, далее заход ограждения и пуск станка с последующей обработкой детали. После загрузки первого станка ПР перемещается в рабочую зону второго, работающего независимо от первого, производит его обслуживание аналогично выше представленному и по окончании перемещается в исходное положение, после чего цикл повторяется.

Согласно рекомендациям, приведенным в методических указаниях, составляем компоновку РТК, соблюдая рекомендуемое расстояние между станками и другими элементами технологического комплекса. По результатам проведенной работы составляется алгоритм работы РТК.

Схема РТК. Рис.3