- •2. Сварка в среде водяного пара. Сущность способа, преимущества и недостатки способа.

- •3. Сварка и наплавка индукционная и давлением в вакууме. Сущность способов, приемущества и недостатки.

- •4. Газовая сварка в ремонтном производстве. Номенклатура деталей, восстанавливаемых этим способом.

- •5. Технологический процесс газосварочных работ.

- •6. Сущность процесса пайки, преимущества и недостатки процесса. Номенклатура деталей и сборочных единиц, восстановление пайкой.

- •7. Способы пайки. Применяемость этих способов.

- •8. Пайка легкоплавкими припоями. Характеристика оловянносвинцовых припоев.

- •9. Флюсы для пайки легкоплавкими припоями.

- •10. Свойства флюса и его функции при пайке.

- •11. Технологический процесс пайки легкоплавкими припоями.

- •12. Пайка деталей из алюминиевых сплавов (легкоплавкими припоями, абразивная пайка, ультразвуковая пайка)

- •13. Пайка тугоплавкими припоями и флюсы ,применяемые при этом виде пайки.

- •14. Технологический процесс пайки тугоплавкими припоями.

- •15. Применение пайки для восстановления изношенных поверхностей деталей.

- •16. Способы резки металлов.

- •18 Кислородно-флюсовая резка

- •19 Способы газоэлектрической резки

- •20 Основные условия резки

- •21 Технология газокислородной резки (дополнительно см. 17)

- •22 Сущность процесса электроискровой обработки.

- •23 Преимущества и недостатки электроискровой обработки

- •24 Сущность способа анодно-механической обработки

- •25 Сущность способа элекртомеханической обработки

- •26 Сущность процесса лазерной сварки

- •27. Основные принципы работы лазера.

- •28. Основные направления развития лазерной технологии.

- •29 Техническая характеристика лазеров и их конструкция со2

- •30. Взаимодействие лучистой энергии с материалом детали при лазерной сварке.

- •31. Возможные области применения лазерной обработки металлических деталей.

- •32 Преимущества и недостатки лазерной сварки

- •33. Перечень оборудования для лазерной сварки и предназначение для каждого из этого перечня.

- •36 Дефекты прецизионных деталей

- •37 Ремонт пары деталей плунжер-гильза

- •38 Ремонт пары деталей корпус и игла форсунки

- •39. Изготовление резиновых деталей в ремонтном производстве (основные и вспомогательные материалы, характеристики оборудования, технологический процесс)

- •40 Ремонт типовых деталей.

- •41. Ремонт корпусных деталей на примере блока цилиндров.

- •42. Восстановление посадочных отверстий в блоках цилиндров.

- •43. Восстановление корпусных деталей при наличии трещин.

- •44 Ремонт деталей класса полый цилиндр

- •45. Ремонт деталей класса «полые цилиндры» (на примере ремонта цилиндров).

- •46. Ремонт деталей класса валы (общие сведенья).

- •47. Ремонт деталей валы (на примере ремонта валов коробок передач и распределительных валов).

- •48. Ремонт деталей валы (на примере ремонта клапанов распределительного механизма).

- •49. Ремонт деталей класса валы (на примере коленчатого вала).

- •50 Ремонт деталей класса диски

- •51 Ремонт деталей класса «Диски»

- •52 Маховик.

- •53 Специальные процессы хромирования

- •54.Специальные процессы железнения ( вневанное , контактное, проточное, холодное периодическим током).

- •55 Способы поверхностного упрочнения ремонтируемых деталей.

- •56 Применение процесс борирования

- •57 Применение алитирования.

- •58 Ремонт зубчатых колёс

- •59 Шатуны. Ремонт.

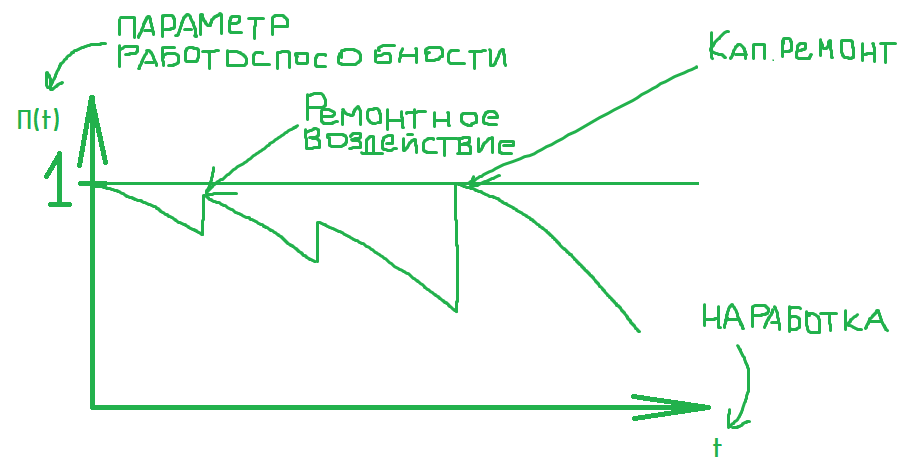

1. Восстановление деталей, резерв экономии материальных ресурсов. Ремонт машин – объективная необходимость. Техническая возможность и экономическая целесообразность ремонта деталей, сборочных единиц и автомобилей.

Ремонт – совокупность управляемых мероприятий связанных с восстановлением свойств, утраченных системой в процессе эксплуатации.

Объективную потребность и необходимость проведения ремонта обуславливает ряд факторов, объединяемые в две группы:

Технологические

Экономические

Технологические факторы:

Неравномерность изнашивания агрегатов и механизмов машин, узлов и деталей агрегатов, рабочих поверхностей деталей и узлов.

Конструктивная прочность и износостойкость базовых дорогостоящих рамно-кузовных и картерно-блоковых деталей и узлов.

Организационно-технологические возможности ремонтных органов по восстановлению изношенных поверхностей деталей.

Экономические факторы:

Затраты на капитальный ремонт по машине составляет 40-60%, по агрегатам – 25-65%, по деталям – 15-70% от стоимости соответствующих вновь изготовленных изделий.

При изготовлении автомобилей, тракторов и др. специальных машин 65-80% затрат приходятся на материалы и комплектующие, при капитальном ремонте эти затраты 20-40%.

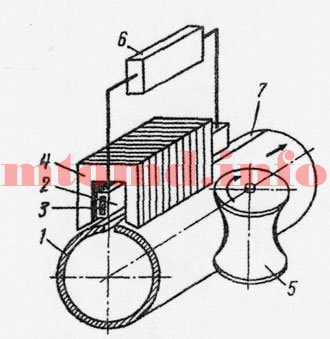

2. Сварка в среде водяного пара. Сущность способа, преимущества и недостатки способа.

1 — сопло горелки; 2 — карман для сбора конденсата

При сварке

чугунных деталей в защитной среде

водяного пара происходит интенсивное

выгорание углерода в сварочной ванне

и исключается возможность образования

карбидов железа, что обеспечивает

хорошую обрабатываемость и прочность

сварного соединения. Непрерывный процесс

горения дуги создает большой запас

тепла в сварочной ванне, а это в свою

очередь исключает образование закаленной

прослойки в зоне сплавления, характерной

для всех способов холодной сварки

чугуна.  При

сварке в среде водяного пара повышается

качество наплавки за счет выбора

присадочного материала, режима сварки

и предварительного подогрева детали.

При больших объемах работ в 2—3 раза

повышается производительность.

При

сварке в среде водяного пара повышается

качество наплавки за счет выбора

присадочного материала, режима сварки

и предварительного подогрева детали.

При больших объемах работ в 2—3 раза

повышается производительность.

3. Сварка и наплавка индукционная и давлением в вакууме. Сущность способов, приемущества и недостатки.

При индукционной сварке (ИС) детали нагревают или вихревыми токами, наводимыми магнитным полем, создаваемым близко расположенным к изделию индуктором, подключенным к генератору токами высокой частоты (индукционная схема), или протекаемым током в случае, когда изделие включено непосредственно в цепь высокочастотного генератора (кондукционная схема токоподвода). Этим методом можно соединять черные и цветные металлы и их сплавы, а также пластмассы и синтетические ткани.

Преимущества индукционной сварки с индукционным подводом следующие:

- быстрый нагрев;

- продолжительный срок службы индуктора;

- отсутствие на свариваемых деталях под индуктором рисок, царапин и др.

К недостаткам индукционной сварки следует отнести:

- сложность поддержания равномерного зазора между индуктором и поверхностью свариваемых деталей;

- сравнительно высокую потребляемую мощность из-за растекания тока по поверхности трубы вне зоны сварки и трудность сосредоточения разогрева в зоне сварки.

Под сваркой давлением понимают все виды сварки (контактная, трением, холодная и т.д.), при которых происходит пластическая деформация металлов в зоне контакта, в результате чего образуется сварное соединение. Для образования сварного соединения поверхности деталей сближают между собой настолько, что происходит взаимодействие атомов металла, расположенных на одной поверхности с атомами металла другой поверхности.

При различных методах сварки давлением неразъемные соединения металлов, металлов с неметаллическими материалами и неметаллов друг с другом осуществляются в твердом состоянии в результате, как правило, деформационного или термодеформационного воздействия на соединяемые материалы в зоне контакта. Поэтому основными технологическими параметрами процессов сварки являются давление P и температура T.

Под действием этих параметров соединяется большинство конструкционных одноименных и разноименных металлов. Под действием давления Р качественные соединения металлов формируются при холодной (ХС), взрывом (СВз), магнитоимпульсной сварках (МИС) и вакуумно-термической магнито-импульсной обработке (ВТМИО). При этих методах определяющим фактором образования таких соединений является взаимное деформационное взаимодействие в зоне контакта. Эти процессы можно отнести к Р-процессам.

При ударной сварке в вакууме (УСВ) и индукционной сварках (ИС) соединения металлов образуются за счет уже термодеформационного воздействия, так как металлы перед контактированием нагреваются до пластического состояния в зоне контакта. Отнесем эти методы сварки к Р, Т-процессам. ИС успешно применяется также для сварки пластмасс с синтетических тканей.