- •Курсовая работа

- •Содержание

- •Введение

- •1. Асфальт и асфальтобетон в дорожном строительстве

- •2. Сырье. Состав смесей:

- •3. Технология приготовления асфальтобетонных смесей

- •3.1 Особенности выполнения технологических операций

- •4. Инфраструктура

- •4.1 Состав основного технологического оборудования абз:

- •4.2 Состав вспомогательного технологического оборудования абз:

- •4.3 Размещение зданий и сооружений абз

- •5. Классификация абз

- •5.1 По уровню мобильности:

- •5.2 По типу размещения:

- •5.3 По принципу действия:

- •6. Воздействие на окружающую среду

- •6.1. Воздействие на водные объекты

- •6.2 Воздействие на почвы

- •6.3 Воздействие на атмосферу

- •6.4 Воздействие опасных и вредных факторов на организм человека

- •6.5 Виды отходов, их хранение и утилизация

- •7. Перспективы развития и совершенствования отрасли

- •7.1 Основные тенденции развития асфальтосмесительных установок в последние 20 лет:

- •7.1.5 Разработка различных видов добавок для тёплого асфальта

- •8. Размещение предприятий отрасли

- •8.1 Производители

- •9. Финансирование дорожного строительства

- •10. Cвязь технологии с другими отраслями промышленности

- •11. Потребность в квалифицированном персонале

- •Заключение

- •Список использованных источников

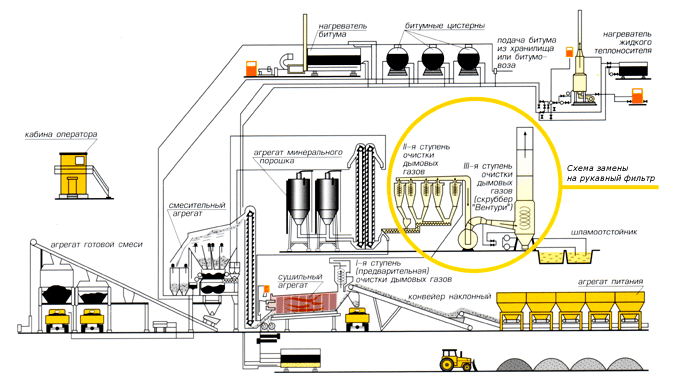

3. Технология приготовления асфальтобетонных смесей

А сфальтобетонные

смеси приготавливаются на асфальтосмесительной

установке периодического действия по

следующей технологической схеме.

сфальтобетонные

смеси приготавливаются на асфальтосмесительной

установке периодического действия по

следующей технологической схеме.

Битум поступает железнодорожным и автомобильным транспортом и выгружается раздельно по маркам в различные отсеки битумохранилища, откуда после нагрева до температуры 70-80 °С битумонасосом по битумопроводам перекачивается в битумоплавильные установки (котлы), в которых происходит его обезвоживание и нагрев до рабочих температур.

При использовании битума разных марок рабочая температура устанавливается в пределах 140-160 °С, а при применении ПАВ - 120-130 °С. Для предотвращения вспенивания битума в процессе выпаривания воды следует применять механические мешалки, интенсивную циркуляцию битума с помощью насоса, или противопенные химические препараты МКТ-1 (4-6 капель), или полисилоксановый каучук СКТН-1 (2-3 капли) на 10 т битума.

Каменные материалы со склада или разгрузочной площадки подаются с помощью ленточного транспортера или фронтального погрузчика в расходные бункера агрегата питания. В агрегате питания с помощью пульта оператора щебень и песок предварительно дозируется к поступлению в сушильный барабан. Точность работы дозаторов агрегатов питания ±5 %. При работе с очень влажными материалами вводят поправку на их влажность.

Предварительно отдозированные каменные материалы из агрегатов питания поступают на сборочный ленточный конвейер и далее в сушильный агрегат. В сушильном барабане каменные материалы просушиваются и нагреваются до рабочей температуры газами, перемещающимися от топочного устройства навстречу материалам. Режим просушивания должен обеспечивать равномерный нагрев материалов до заданной температуры и полное удаление из него влаги.

Процесс сушки и нагрева регулируется назначением температуры в сушильном барабане и времени нахождения материала в барабане, последнее достигается за счет изменения угла наклона подъемно-транспортных лопастей и их конструкции, а также скорости вращения барабана.

Для обеспечения контроля температурного режима нагрева материалов сушильные агрегаты оборудуются контрольно-измерительной аппаратурой (термопарами), устанавливаемой в ссыпном лотке сушильного барабана.

Отработанные газы из сушильного агрегата через пылеулавливающие устройства отводятся в атмосферу. Уловленная устройством пыль винтовым конвейером и многоковшовым элеватором подается в силос для сбора пыли.

Из сушильного агрегата нагретые каменные материалы подаются горячим многоковшовым элеватором на грохот для фракционирования и сортировки в разъемные отсеки бункера горячих материалов. Используется цилиндрический грохот, который, как правило, состоит из 3-х секций с отверстиями сит 6, 17 и 45 мм. В результате рассева получают две фракции щебня - 5-15 мм и 15-32 (40) мм - и одну фракцию песка, которые попадают в соответствующий отсек горячего бункера.

Материал, частицы которого по размеру превышают максимальный размер фракции по стандарту, отводится из грохота по лотку в специальный бункер, из которого затем вывозится автомобилями.

Примечание. Производительность сортировочных устройств должна, как правило, превышать максимальную производительность смесителя, чтобы обеспечить его бесперебойную работу при любых рецептурах смеси.

Пыль уноса из очистных сооружений после двухстадийной сухой очистки поступает в отдельный отсек горячего бункера или в специальную емкость. Минеральный порошок поступает непосредственно со склада или с помольной установки или из автомобиля-цементовоза по отдельной линии элеватором или пневмотранспортом и смешивается с пылью-уносом в специальном отсеке горячего бункера. Из бункера предварительно отдозированная смесь минерального порошка и пыли подается в мешалку.

Под разгрузочными отверстиями отсеков горячего бункера находится автоматический весовой дозатор периодического действия, в котором последовательно взвешиваются песок и фракции щебня в соответствии с заданной рецептурой смеси, а затем полной порцией все компоненты выгружаются на один замес - в мешалку.

В мешалке минеральные материалы в течение не менее 1/3 от общего времени перемешивания проходят «сухое» перемешивание, при котором нагревается минеральный порошок. Затем в мешалку из циркуляционного трубопровода подается отдозированный битум (дозировка может осуществляться через счетчик битума непосредственно в смеситель), а затем смесь перемешивается в течение установленного лабораторией времени. Время перемешивания минеральных материалов между собою и с битумом должно обеспечивать получение однородной по внешнему виду смеси с равномерным распределением в ней битума, отсутствием комков, жирных пятен, а также сухих не обработанных битумом частиц материалов. Окончательно физико-механические свойства смеси определяют в лаборатории испытанием проб смеси, взятых один - два раза в смену для одного и того же состава смеси.

Асфальтобетонные смеси должны удовлетворять требованиям ГОСТ 9128-67.

Готовый замес асфальтобетонной смеси выгружается из смесителя непосредственно в кузов автомобиля-самосвала или в скип скипового подъемника и транспортируется для разгрузки в бункер-накопитель готовой продукции.