- •2)Фізична природа усадки стружки та її характеристики

- •5.Залежність висоти наросту від швидкості різання.

- •6. Вплив наросту на процес чорнового та чистового оброблення.

- •7. Технічні можливості зменшення висоти наросту.

- •Типи стружки та їх коротка характеристика.

- •Характеристика складових сили різання.

- •10. Робочі формули , які відтворюють вплив елементів режиму різання на складові сили різання.

- •12. Практичне використання математичних моделей складових сил різання для визначення процесу оброблення

- •17. Практичне використання математичних моделей осьової сили різання та момента свердління для визначення процесу оброблення.

- •18. Визначення подачі яка допускається механізмом подач свердлильного верстату

- •19.2Потужність різання, яка допускається потужністю двигуна головного приводу свердлильного верстату

- •Види втрати роботоздатності лезових різалних інструментів.

- •Види зношування тертям та їх основні характеристики.

- •Абразивно – механічне зношування.

- •23. Вихідні умови, фізична природа та механізм адгезійного зношування.

- •Умови адгезійного зношування

- •24. Вихідні умови, фізична природа та механізм дифузійного зношування.

- •Умови дифузійного зношування

- •25.Основні ознаки зношування поверхонь лезових рі та технологічні умови їх виникнення

- •26.Визначення періоду стійкості найбільшої продуктивності

- •27.Визначення економічного періоду стійкості

24. Вихідні умови, фізична природа та механізм дифузійного зношування.

Зношування- це процес відокремлення матеріалу від поверхні тертя твердого тіла і (чи) збільшення його залишкової деформації в умовах тертя, який проявляється в поступовій зміні розмірів і (чи) форми тіла.

Зношування є складним фізико-хімічним процесом, що залежить від багатьох факторів: виду матеріалу і стану тертьових поверхонь, швидкості їх взаємного переміщення, навантаження,виду тертя, режиму змащення, мастильних матеріалів.

Зношування тертям, за домінуючими при цьому фізичними умовами поділяються на :абразивно-механічне, адгезійне, дифузійне, хімічне, окислювальне.

Умови дифузійного зношування

1.Зберігає високі контактні навантаження

2.Більш високий діапазон температур(800-10000)

3.Контакт хімічно чистих поверхонь

4.Практично суцільний контакт інструмента з оброблюваним матеріалом

Механізм дифузійного зношування включає наступні процеси:

Першочергова дифузія вуглецю в зону контакту передньої поверхні з інструментального матеріалу та оброблюваного матеріалу.

В зв’язку з підвищенням концентрації вуглецю в зоні контакту відкривається можливість дифузії з інструментального матеріалу в стружку кобальту,який буде видалятися з зони контакту за допомогою стружки,в зв’язку з чим змінюються властивості поверхневих шарів інструментального матеріалу.

Дифузія вуглецю в інструментальний матеріал та заліза руйнує карбіди і створює інтерметаліди

Такий вид зношування реалізується переважно в умовах застосування МТС за умов напівчистового та чистового оброблення, з швидкостями різання більше 100м/хв, а також при обробленні важкооброблюваних матеріалів.

Підвищена температура в межах (900 ... 950)0С і наявність металевого контакту стружки і заготовки з передньою і задньою поверхнею ріжучої частини інструментів відповідно створюють умови для протікання дифузійних процесів.

Сутність дифузії при різанні полягає в тому, що атоми металів і вуглецю набувають рухливість і дифундують з поверхневого шару інструментів в деталь і стружку, погіршуючи структуру інструментального матеріалу..

Дифузійні процеси та викликаний ними знос спостерігаються зазвичай в зонах щільного контакту інструмента з заготівлею та стружкою, де мають місце спалаху температури і одночасно проявляються процеси схоплювання (зварювання) поверхні різців.

25.Основні ознаки зношування поверхонь лезових рі та технологічні умови їх виникнення

Ознаки зношування РІ:

1.переважне зношування по передній поверхні

2.переважне зношування по задній поверхні

3.одночасне зношування по передній та задній поверхні

4.зношування різальних кромок

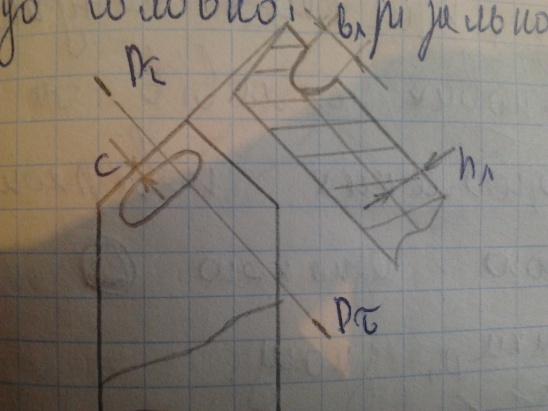

1. спостерігається за умов чорнового попереднього оброблення пластичних матеріалів (конструкційні вуглецеві сталі, леговані конструкційні сталі) за умов товщини зрізуваного шару а≥0,5 мм.Характерною ознакою 1 є формування лунків,яку характеризують:глибиною лунки hл, шириною лунки bл та відстанню до головної різальної кромки с.

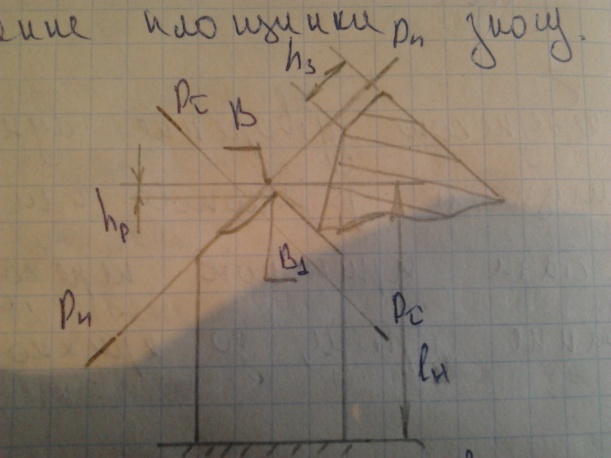

2. спостерігається за умов напівчистового та чистового оброблення пластичних матеріалів товщиною зрізуваного шару а<0,1 мм за всіх умов оброблення сірих та ковких чавунів,бронз,крихких латуней, оброблення титанових сплавів та оброблення термооброблених поверхонь.Характерною ознакою 2 є утворення площинки зносу.

hр-радіальне зношування яке викликає похибку оброблення (зміщення початкового положення вершини інструменту відносно налагоджувального розміру).

3. спостерігається за умов напівчистового оброблення пластичних матеріалів і супроводжується одночасним утворенням лунки та площини зносу.Довжину лунки буде визначати глибина різання 0,1<а<0,3

4. спостерігається при обробленні пластичних матеріалів(пластмас), які насичені абразивними елементами у всьому діапазоні різання, і ознакою такого зношування є зростання величини радіуса округлення різальної кромки ρ.

ρ =(3...12)мкм 3-ШІС 12-МТС

ρ =(60...150)мкм ППД

При зростанні величини радіуса ρ процес різання переходить в процес поверхневого пластичного деформування(ППД) яке ще називають вигладжування.