- •2)Фізична природа усадки стружки та її характеристики

- •5.Залежність висоти наросту від швидкості різання.

- •6. Вплив наросту на процес чорнового та чистового оброблення.

- •7. Технічні можливості зменшення висоти наросту.

- •Типи стружки та їх коротка характеристика.

- •Характеристика складових сили різання.

- •10. Робочі формули , які відтворюють вплив елементів режиму різання на складові сили різання.

- •12. Практичне використання математичних моделей складових сил різання для визначення процесу оброблення

- •17. Практичне використання математичних моделей осьової сили різання та момента свердління для визначення процесу оброблення.

- •18. Визначення подачі яка допускається механізмом подач свердлильного верстату

- •19.2Потужність різання, яка допускається потужністю двигуна головного приводу свердлильного верстату

- •Види втрати роботоздатності лезових різалних інструментів.

- •Види зношування тертям та їх основні характеристики.

- •Абразивно – механічне зношування.

- •23. Вихідні умови, фізична природа та механізм адгезійного зношування.

- •Умови адгезійного зношування

- •24. Вихідні умови, фізична природа та механізм дифузійного зношування.

- •Умови дифузійного зношування

- •25.Основні ознаки зношування поверхонь лезових рі та технологічні умови їх виникнення

- •26.Визначення періоду стійкості найбільшої продуктивності

- •27.Визначення економічного періоду стійкості

12. Практичне використання математичних моделей складових сил різання для визначення процесу оброблення

Вплив змінних параметрів процесу різання на складові сили різання (2.1), для всіх видів лезового оброблення виражається:

|

(2.1) |

де

|

|

|

|

Першим визначається величина показника степеню. Для цього необхідно за результатами експериментальних досліджень побудувати графік залежності певної функції, наприклад головної складової сили різання Pz від аргументу, наприклад глибини різання h. Тобто визначається вплив глибини різання h на головну складову сили різання Pz для чого визначається величина показника степеня xpz.

Вихідна степенева математична модель, яка визначає вплив глибини різання на головну складову сили різання, має такий загальний вид:

|

(2.4) |

Величина показника степеня визначається з графіку, який необхідно побудувати в подвійних логарифмічних координатах, в яких така залежність буде виражена прямою лінією.

Для перетворення степеневої моделі в лінійну залежність необхідно про логарифмувати вихідну модель (2.4) і отримаємо таку залежність:

|

(2.5) |

Приймаючи

такі позначення

;

;

;

;

,

отримаємо рівняння прямої в подвійних

логарифмічних координатах:

,

отримаємо рівняння прямої в подвійних

логарифмічних координатах:

|

(2.6) |

У відповідності до рівняння (2.6), невідомий показник степеня xpz дорівнює тангенсу кута нахилу прямої, що визначає залежність головної складової сили різання Pz від глибини різання при однакових модулях шкал. З урахуванням можливості побудови графіку з різними масштабами шкали абсцис та ординат, невідомий показник степеня необхідно визначати за формулою:

|

(2.7) |

де Мх – модуль (масштаб) шкали абсцис; Му –модуль (масштаб) шкали ординат.

Розраховану величину показника степеня необхідно округляти за правилами математики.

Після визначення показника степеня, невідому величину коефіцієнта пропорціональності Cpz для моделі (2.4) визначається розрахунковим методом за формулою:

|

(2.8) |

де і – кількість значень аргументу в експериментальних дослідженнях.

13. Визн. подачу,яка допускається заданою точністю оброблення

Допустима

подача [S] визначається за дослідними даними,

наведених в таблицях иі визначається

для свердління

визначається за дослідними даними,

наведених в таблицях иі визначається

для свердління

технологічна

послідовність оброблення отвору)

технологічна

послідовність оброблення отвору)

Наведена

в діапазонах [S] ….

[S]

….

[S]

Для

вищої продуктивності обираємо [S]

14. Визначити потужність різання та швидкість різання, яка допускається потужністю двигуна головного приводу верстата. Питома сила різання

-

потужність двигуна гол приводу верстата

-

потужність двигуна гол приводу верстата

-

ККД

-

ККД

- коефіцієнт

перевантаження верстата

- коефіцієнт

перевантаження верстата

=0,85..0,9

Питома сила різання – це узагальнена характеристика фізико-механічних властивостей оброблюваного матеріалу

При токарній обробці вуглецевих чи легованих сталей:

Для

спрощених розрахунків:

Свердління:

K – табличні величини

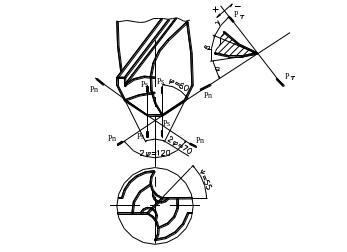

15. Особливості силової залежності при свердлінні

Рось – сума осьових сил

Рz - дотична складова

Py – радіальна складова

Рх – осьова складова

Мат моделі аналогічні як для точіння:

16. Робочі формули які відтворюють вплив режиму різання на складові сили різання.

Робочі формули для визначення головної складової сили різання вперше запропонував російський вчений Зворикін К.О. в 1893 році.

де а – це довжина нормалі до поверхні різання в заданій точці різальної кромки, яка обмежується поперечним перерізом зрізуваного шару; в – це довжина перерізу зрізуваного шару, яка утворюється площиною різання; xpz, ypz – показники степеня, які показують вплив складових елементів різання.

де Cpz – коефіцієнт пропорціональності складової сили різання; h – глибина різання; S – подача.

Для формування технологічних рекомендацій по визначенню складових сили різання була прийнята наступна емпірична степенева модель:

де i=x,y,z – позначення складових сил різання. Невідомі параметри можуть бути визначені тільки за результатами експериментальних досліджень.

Аналогічно для свердління та розсвердлення прийняті степеневі математичні моделі, які відображають вплив керованих параметрів режиму різання на осьову силу і момент свердління, а саме:

де kp i kM – поправочні коефіцієнти, що враховують вплив фізичних і механічних характеристик оброблюваного матеріалу, форми заточування різальної частини свердла та стан різальних кромок.

При свердлінні в суцільному матеріалі частина показників степеня рівна 0, а саме xp=0; xM=0; np=0. При розсвердленні отворів zp=0; np=0.

,

, індекс складової сили різання.

індекс складової сили різання. ,

,

,

,