- •2)Фізична природа усадки стружки та її характеристики

- •5.Залежність висоти наросту від швидкості різання.

- •6. Вплив наросту на процес чорнового та чистового оброблення.

- •7. Технічні можливості зменшення висоти наросту.

- •Типи стружки та їх коротка характеристика.

- •Характеристика складових сили різання.

- •10. Робочі формули , які відтворюють вплив елементів режиму різання на складові сили різання.

- •12. Практичне використання математичних моделей складових сил різання для визначення процесу оброблення

- •17. Практичне використання математичних моделей осьової сили різання та момента свердління для визначення процесу оброблення.

- •18. Визначення подачі яка допускається механізмом подач свердлильного верстату

- •19.2Потужність різання, яка допускається потужністю двигуна головного приводу свердлильного верстату

- •Види втрати роботоздатності лезових різалних інструментів.

- •Види зношування тертям та їх основні характеристики.

- •Абразивно – механічне зношування.

- •23. Вихідні умови, фізична природа та механізм адгезійного зношування.

- •Умови адгезійного зношування

- •24. Вихідні умови, фізична природа та механізм дифузійного зношування.

- •Умови дифузійного зношування

- •25.Основні ознаки зношування поверхонь лезових рі та технологічні умови їх виникнення

- •26.Визначення періоду стійкості найбільшої продуктивності

- •27.Визначення економічного періоду стійкості

1)Вивести робочу формулу для дослідження впливу глибини різання та подачі на характеристики усадки стружки

Для кількісної оцінки усадки стружки використовуються три коефіцієнти усадки

Коефіцієнт

укорочення

Коефіцієнт

потовщення

(*)

де

(*)

де

(1),

тобто підставивши (1) у (*)отримаємо вплив

подачі на характеристики усадки стружки

(1),

тобто підставивши (1) у (*)отримаємо вплив

подачі на характеристики усадки стружки

Коефіцієнт

розширення

(2)де

(2)де

;

і формула (2) перетвореться у

;

і формула (2) перетвореться у

яка

відтворює вплив глибини ріання на

характеристику усадки стружки

яка

відтворює вплив глибини ріання на

характеристику усадки стружки

2)Фізична природа усадки стружки та її характеристики

Кількісною оцінкою ступеню деформації зрізуваного шару в процесі утворення стружки є усадка стружки та відносна деформація зсуву. При обробленні пластичних матеріалів ступінь деформації зрізуваного шару при його перетворенні в стружку прийнято характеризувати усадкою стружки для кількісної оцінки якої використовують три коефіцієнти усадки. Визначення коефіцієнтів усадки здійснюється за наступних умов: Vш=Vс(об’м зрізуваного шару не змінюється при перетворення в стружку)

Коефіцієнт

укорочення

Коефіцієнт потовщення

Коефіцієнт розширення

Поділивши рівняння

одне на інше отримаємо:

3.Вплив усадки стружкинапроцесоброблення

Процесзмінигеометричнихрозмірівзрізуваного шару при йогопертворенні в стружку називаєтьсяусадкою стружки. Вона є результатом деформаційзрізуваного шару взоніутворення стружки.

При

цьомувраховують, щооб'ємзрізуваного

шару при йогопеертворенні в стружку

залишаєтьсянезмінним:

Для кількісноїоцінки усадки визначають 3 коефіцієнти:Kl - коефіціентукорочення, Ka- коефіціентпотовщення, Kb- коефіціентрозширення.

Усадка стружки залежитьвідрежиміврізання, геометричнихпараметрівінструменту і фізико-механічнихвластивостейоброблюваногоматеріалу. Зізбільшеннямпереднього кута γ (абозменшенням кута різання β) усадка стружки зменшується, щопояснюєтьсязменшеннямдеформації при зрізанні стружки. Зізбільшеннямшвидкостірізання усадка стружки спочаткузменшується, досягаємінімуму, потімзростає, проходить через максимум і при подальшомупідвищеннішвидкостірізаннязновузменшується. Такий характер зміникривої усадки в залежностівідшвидкостірізанняпов'язанийзізміноюкоефіцієнтатертяміжпередньоюповерхнеюрізця і сходить стружкою.

Усадка стружки є однією з основних характеристик процесурізання. При обробцікрихкихметаліввиходить стружка надлому, усадка якої вельми мала. Тут позначаєтьсяслабкийопірвідриву в порівнянні з опором зрушення. Інодідуже мала усадка і навіть так звана негативна усадка може бути і при обробцідеякихдоситьміцнихматеріалів, наприкладжароміцного і титанового сплавів.

Зміна усадки стружки в залежностівід марки і партії твердого сплаву пояснюєтьсярізними величинами коефіцієнтатертяміж стружкою і передньоюповерхнеюрізця, щовикликаєтьсярізноюсхильністюсплавів до злипаннязі стружкою.

Величина усадки стружки залежитьвідмеханічнихвластивостейметалу, геометріїрізця, швидкостірізання, подачі, охолодження. Приобробців'язкихматеріалівкоефіцієнтусадкизростає.

4.Фіз природа утворення наросту при лезовомуобробленні. Основні характеристики наросту

При обробціпереважнопластичних матеріалів на передній поверхні інструменту створюється елемент додаткового різального клину який є деформ. зрізаним шаром і більш –менш міцно з’єднаний з передньою поверхнею наз наростом.

Нарост прийнято характериз. Наступними геом.. характеристиками

lн- довжина основи наросту

hн- висота

γн- передній кут наросту.

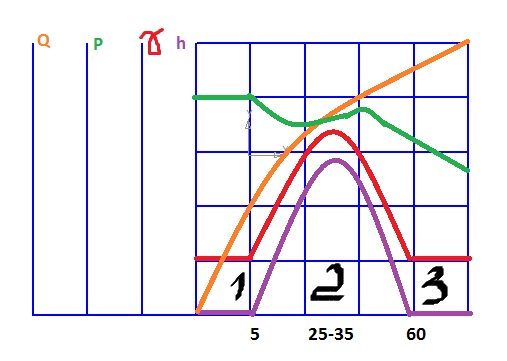

Дослідженням встановлено, що при обробці пластичних матеріалів нарост може утворюватись в діапазоні швидкості різання (5..60) м/хв.

Слід відзначити, що основною природою утворення наросту є сила тертя, яка виникає між передньою поверхнею інструменту та стружкою.

Наростє нестабільним елементом, його висота зростає і при досл певної величини, яка визначає умови оброблення відбувається руйнування наросту з подальшим відновленням.

Дослідно встановлено, що число циклів руйнув та утв – 2-4тис.циклів/хв..

Відсутність наросту .

При утв східчастої стружки сила тертя достатня для утворення наросту. Його довжина зростає і досягає мах при V=25-35 м/хв, що відповідає t=250-350 ºС

При збільшенні швидкості різання спостеріг визволення теплоти, що обумовлює і підвищує пластичність обр матеріалу та зменш сили тертя.

Зростання переднього кута наросту зменшує силу різання Р і її мін. значення буде відповідати макс передньому куту наросту.

В діапазоні швидкостей V=25-35 м/хв, сила тертя практично не змінюється.

При швV>60м/хв. Утворення наросту не спостерігається.

Оскільки

сила різання при утворенні наросту

зменшується то зменшується і потужність

різання:

Утворення наросту забезпечує захист передньої поверхні інструменту від безпосереднього контакту з зріз шаром та стружкою, що зменшує інтенсивність зношування різального інструменту.

Для запобігання наросту застосовують:

Макс допустимі швидк різання

ЗМОТС

Зменшують до допустимих значень глибину різання та подачу.