2 Обладнання

4.1 Лентопильний верстат

Лентопильний верстат призначений для розпилювання виробів на фрагменти з подальшою утилізацією ВР, що знаходиться всередині вироба. Верстат (мал.4.1) є горизонтально – куторізною машиною з одноколонковою направляючою пильной скоби. Подача скоби задається дросельним клапаном. Полотнина, що ріже, приводиться в рух гідроприводом. Гідравлічний циліндр піднімає скобу у вихідне положення для розпилювання, зусилля різання створюється власною вагою скоби і керується за допомогою так названого клапана зусилля різання.

Привідний двигун пилки надає руху привідному ролику крізь черв'ячну передачу і набір клиноремених шківів. Зміна швидкості стрічки здійснюється простою перестановкою ременя на іншу пару шківів. Регулювання швидкості пилки здійснюється за допомогою електрорегулювального вентиля на гідродвигуні, відповідно до таблиці 2.1.

Таблиця 2.1 – Показання швидкостей полотнини, що ріже

Показання шкали |

Відповідне показання швидкості полотнини, що ріже, м/хв |

Показання шкали |

Відповідне показання швидкості полотнини, що ріже, м/хв |

1 |

5 |

6 |

160 |

2 |

16 |

7 |

207 |

3 |

37 |

8 |

265 |

4 |

68 |

9 |

295 |

5 |

108 |

10 |

300 |

Довжина робочої частини пилки встановлюється в залежності від габаритів боєприпасів направляючими кронштейнами. Виріб для розпилювання закріплюється в затиску. Зусилля затиску створюється гідронасосом. Для охолодження полотнини, що ріже, і виробу під час розпилювання, верстат поміщений у ванну з водою. Рівень води у ванні контролюється поплавковим вимикачем і встановлюється на 20мм вище рівня поверхні виробу, що розпилюється.

Пила оснащена двома панелями керування – одним головним пультом керування (за кабіною) і одним блоком керування (у кабіні).

Схема керування верстата передбачає блокування:

- при відкритих дверях кабіни верстат не вмикається;

- верстат вимикається при зниженні рівня води нижче 20мм;

- верстат вимикається при обриві полотнини, що ріже, чи сході її з роликів.

На пульті мається світлове табло – лампочки, що загоряються з появою відхилень у схемі керування.

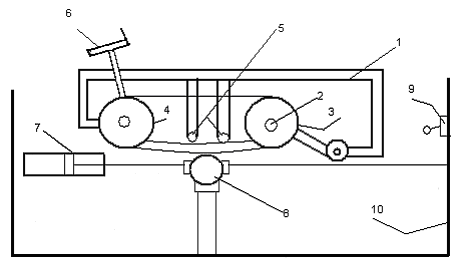

Малюнок 2.1 - Лентопильний верстат:

1 – одноколонкова направляюча; 2 – гідродвигун; 3 – приводне колесо;

4 – натяжне колесо; 5 – напрямні; 6 – рукоятка для натяжки полотнини;

7 – гідронасос; 8 – виріб; 9 – поплавковий вимикач; 10 – ванна.

Наприкінці роботи необхідно знімати направляючі підшипники і напрямну з роликом, очищати від продукту й обпилювань і опускати у ванну з індустріальною олією до початку наступної зміни. Очищати і змащувати машинною олією круглі направляючі штанги пильної скоби [4].Технічні характеристики наведено у табл. 2.2

Таблиця 2.2 – Технічні дані верстата розпилювання

Назва параметра |

Параметр |

Круглий матеріал, мм Плоский матеріал, мм Матеріал квадратного перетину, мм Варіанти розпилювання під кутом з однієї сторони; мм: -450 круглий матеріал - плоский матеріал матеріал квадратного перетину, мм 300 круглий матеріал 600 плоский матеріал матеріал квадратного перетину Швидкості руху стрічки,м/с Швидкість руху стрічки плавного регулювання, м/с Приводний двигун пилки, кВт Приводний двигун пилки (при плавному регулюванні), кВт Діаметр роликів пилки, мм Розмір стрічки, мм

|

305 305х360 305х305

255 305х255 255х255 175 305х175 175х175 20, 45, 70 18-95

1,1

1,5 360 3600х25(27)х0,9 |

Продовження таблиці 2.2

Назва параметра |

Параметр |

Сила натягу стрічки, кН Сила стягування матеріалу, Н Насос гідравлічної системи, кВт Насос охолоджувальної рідини, кВт Бак охолоджувальної рідини, л Робоча висота, мм Висота верстата, мм Маса, мм |

11(13) 750 0,37 0,09 55 700 1600 600

|

2.2 Пресова установка IDО334

Пресс складається з наступних основних вузлів: станина, циліндр, виштовкувач, шибер, каретка, ресивер. Станина преса 4-х колонного типу. Вона складається з верхньої і нижньої траверс, з'єднаних сталевими колонами. Між верхньою і нижньою траверсами встановлений повзун, що одержує рух від циліндра, розташованого в станині. До нижньої порожнини верхньої траверси і верхньої порожнини повзуна кріпляться плити.

Гідропривідом преса служить гідроагрегат Г-4621, що представляє собою самостійну установку – усередині закритого маслоблока розміщений здвоєний насос Г-492-82-001, що приводиться до обертання електродвигуном типу ВАО-34-6, потужністю 4,5кВт, 380 об/хв.

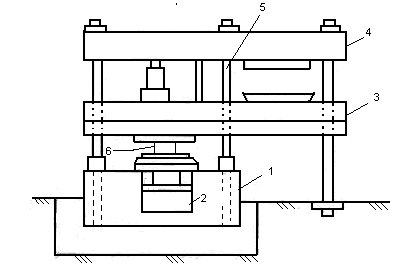

Малюнок 2.2 – Пресова установка IDO334:

1 – станина; 2 – циліндр; 3 – нижня піднімальна траверса; 4 – верхня траверса; 5 – колони; 6 – повзун

Таблиця 2.3 – Технічні характеристики преса

-

Найменування параметру

Значення

Номінальне зусилля преса, т

Тиск робочої рідини, кгс/см3

Хід повзуна, мм

Відкрита висота преса, мм

Хід виштовкувача, мм

Зусилля виштовкувача, т

Розміри робочої поверхні столу, мм

Швидкість холостого ходу нагору, мм/сек

Швидкість робочого ходу до зусилля 120т, мм/сек

Швидкість робочого ходу понад зусилля 120т, мм/сек

Швидкість зворотнього ходу, не менш, мм/сек

Установлена потужність, кВт

Висота столу над рівнем підлоги, мм

Габарити установки в плані, мм

Вага установки, кг

250

320

400

800

350

63

800х400

30

1,4-2

0,7

30

4,5

1065

4760х2707

8430

2.3 Дробарка валкова

Дроблення продукту проводиться на дробарці, призначеної для одержання потрібних фракцій ВР після „грубого” дроблення. Валкова дробарка зображена на мал. 2.3

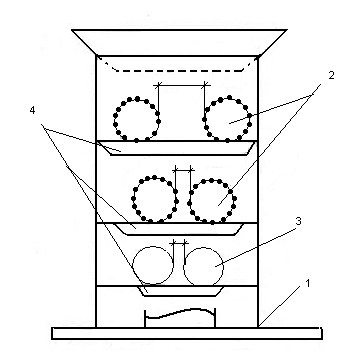

Малюнок 2.3 – Дробарка валкова:

1–зварена конструкція; 2– зубцюваті валки; 3–гладкі валки; 4 – бункера

Дробарка являє собою зварену конструкцію (раму), на якій змонтовані зверху – вниз попарно зубцюваті валки 1 і 2, 3 і 4, гладкі валки 1 і 2. Вали валків спираються на підшипники, розміщені в корпусах. На кінцях валів насажани циліндричні шестірні. Усі валки поміщені в бункери 1, 2, 3, 4, що входять один в інший знизу – нагору. На рамі змонтован, електродвигун і циліндричний редуктор привода двох пар зубцюватих валів; електродвигун і черв'ячний редуктор однієї пари гладких валків, від яких передається обертання на вали валків(табл.2.4) [6 ].

Таблиця 2.4 – Технічні характеристики дробарки

-

Найменування параметра

Значення

Швидкість руху зубцюватих валків, об/хв

Діаметр зубцюватих валків, мм

I пари

II пари

Двигун привода зубцюватих валків: (Тип – ГРУДКА 32-6)

потужність, кВт

швидкість обертання, об/хв

Швидкість обертання гладких валків, об/хв

Діаметр гладких валків, мм

Двигун привода гладких валків: (Тип – АИУР 100S4)

потужність, кВт

швидкість обертання, об/хв

Розмір шматків, подаваних на дроблення, мм

Розмір шматків на виході з дроблення, мм

Продуктивність дробарки, кг/час

Хід регульованих валків, мм

Габаритні розміри, мм

30

228

250

4,5

950

140

239

3

1450

70х80х130

1х3х5

1000

10

1750х1620х1550

2.4 Сито для розсіву продукту

Сито являє собою зварену конструкцію (раму), на якій змонтовані привод (електродвигун, втулочно-пальцева муфта, циліндричний редуктор і ланцюгова передача на вал барабана), консольно закріплений у підшипниках каченя барабан, нижній і верхній кожухи.

Барабан має три секції, на двох поясами закріплені сітки, що калібрують, на третій здійснюється вільний вихід відсівань. У нижньому кожусі мається два місця добору просіяного продукту [7].

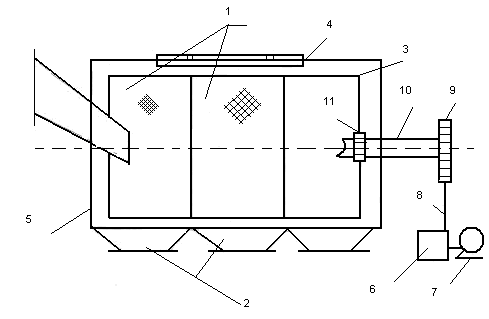

Сито для розсіву продукту на фракції зображено на мал.4.4.

Малюнок 2.4 – Сито для розсіву продукту на фракції:

1 – сито, що калібрує; 2 – місця добору просіяного продукту; 3 – барабан;

4 – верхній кожух із кришкою; 5 – нижній кожух; 6 – циліндричний редуктор;

7 – електродвигун;8 – ланцюгова передача;9 – приводне колесо;10 – консоль;

11 – підшипники каченя.

Технічні характеристики сита представимо у вигляді табл. 2.5

Таблиця 2.5 – Технічні характеристики сита

Найменування параметра |

Значення |

Діаметр барабана, мм Швидкість обертання барабана, об/хв Двигун У80А4 потужність, кВт швидкість обертання, об/хв Редуктор Ц2У-160-31,5-22У2: передатне відношення Продуктивність сита, кг/годину Габаритні розміри, мм Реле часу на відключення привода сита, хв. |

600 23

1,1 1500

31,5 1000 3100х862х1440 5 |

2.5 Верстат чищення фрагментів

Верстат чищення являє собою зварену конструкцію (раму), де змонтовані електродвигун і редуктор, від яких крізь зірочку передається обертання на вертикально розташований вал. До нижньої частини вала кріпиться інструмент для чищення фрагментів.

Вал складається з гладкої частини з направляючою шпонкою і різьбової частини, що змушує вал крізь чашку переміщатися у вертикальному напрямку в залежності від обертання двигуна.

Величина ходу вала контролюється кінцевиками верхнього і нижнього положення. До нижньої частини вала кріпиться інструмент для чищення фрагмента.

Збоку до рами кріпиться ванна, у якій встановлюється фрагмент, що очищується. У залежності від калібру і креслення виробу, що розрізається на фрагменти, підбирається гніздо і притиск. Ванна заповнюється водою на висоту, щоб рівень води під фрагментом, що очищується, був не менш 20мм,від встановленому краю в гніздо фрагменту.Фрагмент фіксується в гнізді за допомогою пневмораспределителя кранового, що приводить у роботу циліндри притиску фрагмента. Керування роботою ведеться з дистанційного пульта. При працюючому електродвигуні горить сигнальна лампочка, винесена за межі кабіни, при відключенні – лампочка гасне. Верстат чищення фрагментів зображено на мал.2.5.

Представимо технічні характеристики верстата чищення у вигляді табл. 2.6.

Таблиця 2.6 – Технічні характеристики верстата чищення

Найменування параметра

|

Значення

|

Швидкість обертання вала, об/хв Хід вала, мм Подача вала на один оборот, м |

46

450

10

|

Продовження таблиці 2.6

Найменування параметра

|

Значення

|

Двигун У80А4: потужність, кВт швидкість обертання, об/хв Передаточне число редуктора Діаметр пневмоцилиндров притиску, мм Хід штоків пневмоцилиндров притиску, мм Робочий тиск стиснутого повітря, мПа Кількість води у ванні, м3 |

11 1450 31,5 80 150 0,3...0…0,4 0,2 |

Малюнок 2.5 – Верстат чищення фрагментів:

1 – механізм подачі; 2 – привід; 3 – щітки; 4 – упор нижній; 5 – упори верхні;

6 – кронштейн; 7 – пневмоциліндр; 8 – направні; 9 – вимикачі кінцеві