- •210201 - «Проектирование и технология радиоэлектронных средств»

- •210202 - «Проектирование и технология электронно-вычислительных средств»

- •302020, Г.Орел, Наугорское шоссе, 29

- •Содержание

- •1.1 Цель работы

- •1.2 План работы

- •1.3 Теоретические сведения

- •1.3.1 Основы контрольных карт Шухарта

- •1.3.2 Классификация контрольных карт Шухарта

- •1.3.3 Карта средних арифметических и размахов ( -r-карта)

- •1.3.4 Карта долей несоответствующих единиц продукции (p-карта)

- •1.3.5 Пример построения и анализа -карты

- •1.3.6 Пример построения и использования p-карты.

- •1.4 Контрольные вопросы

- •2.1 Цель работы

- •2.2 План работы

- •2.3 Теоретические сведения

- •2.4 Контрольные вопросы

- •3.1 Цель работы

- •3.2 План работы

- •3.3 Теоретические сведения

- •3.4 Варианты заданий

- •3.5 Контрольные вопросы

1.3.3 Карта средних арифметических и размахов ( -r-карта)

В таблицах 1 и 2 приведены формулы контрольных границ и коэффициенты для -R-карт [2,3].

Таблица 1 - Формулы контрольных границ -R-карт

Статистика |

Центральная линия (CL) |

Контрольные границы (UCL и LCL) |

|

|

|

R |

|

|

Таблица

2 - Коэффициенты

![]() -R-карт

-R-карт

Объем выборки, n |

Коэффициенты -R карт |

|||

A2 |

D3 |

D4 |

1/d2 |

|

2 |

1,880 |

0,000 |

3,267 |

0,8865 |

3 |

1,023 |

0,000 |

2,574 |

0,5907 |

4 |

0,729 |

0,000 |

2,282 |

0,4857 |

5 |

0,577 |

0,000 |

2,114 |

0,4299 |

6 |

0,483 |

0,000 |

2,004 |

0,3946 |

7 |

0,419 |

0,076 |

1,924 |

0,3698 |

8 |

0,373 |

0,136 |

1,864 |

0,3512 |

9 |

0,337 |

0,184 |

1,816 |

0,3367 |

10 |

0,308 |

0,223 |

1,777 |

0,3249 |

Система

карт Шухарта опирается на следующее

условие: если изменчивость процесса от

единицы к единице и среднее процесса

остаются постоянными на данных уровнях

(оцененные, соответственно, по

![]() и

),

то размахи R

и средние

и

),

то размахи R

и средние

![]() отдельных подгрупп будут меняться

только случайным образом и редко выходить

за контрольные границы. Не допускаются

очевидные тренды или необычные структуры

данных.

отдельных подгрупп будут меняться

только случайным образом и редко выходить

за контрольные границы. Не допускаются

очевидные тренды или необычные структуры

данных.

Последовательность

построения и использования

![]() карты:

карты:

1 Собирают и анализируют данные, вычисляют средние и размахи.

2 Строят R-карту. Сопоставляют нанесенные точки размахов с контрольными границами, выделяют точки вне границ, необычные структуры или тренды, например непрерывный рост размахов в течение ряда выборок. Для каждого сигнала о наличии неслучайной причины в значениях размаха проводят анализ операций процесса, чтобы определить причину. Проводят корректирующие действия и действия по предотвращению повторения данной причины.

3 Исключают все подгруппы, на которые повлияла особая причина, затем пересчитывают и наносят на карту новые средний размах и контрольные границы. Пункты 2 и 3 повторяют, пока последняя из построенных диаграмм не укажет на статистическую управляемость. Выборки, исключенные из R-карты из-за выявленных особых причин, надо исключить и из -карты.

4 Строят -карту и сравнивают ее точки с контрольными границами. Выделяют точки вне границ, необычные структуры точек или тренды. Для -карты существует ряд критериев, позволяющих выявлять неслучайные причины [3,4]. Таковыми, например, являются:

- девять точек подряд по одну сторону от центральной линии;

- шесть возрастающих или убывающих точек подряд;

- четырнадцать попеременно возрастающих и убывающих точек.

Эти критерии следует рассматривать только как примеры ситуаций, когда может быть установлено проявление неслучайных причин. Следует обращать внимание на любое необычное расположение точек. Далее, также как и для R-карты проводят корректирующие действия. Точки (выборки), для которых были найдены неслучайные причины, исключают. Выборки, исключенные из -карты из-за выявленных особых причин, надо исключить и из R-карты. Повторно вычисляют и наносят на график новое среднее процесса ( ) и контрольные границы. Пункт 4 повторяют, пока последняя из построенных диаграмм не укажет на статистическую управляемость.

5 При необходимости, после устранения особых причин, пункты 1…5 повторяют. Полученные контрольные границы используют для дальнейшего статистического управления процессом.

При статистическом управлении процессом решается ряд задач:

- обнаружение выхода процесса из статистически управляемого состояния;

- систематическое обнаружение возникающих особых (неслучайных) причин и устранение их;

- настройка процесса;

- определение возможностей процесса, принятие решений по его улучшению.

Возможности процесса определяются его изменчивостью, обусловленной только обычными причинами, т.е. минимальной изменчивостью, которая остается после устранения всех особых причин. Возможности процесса это показатели самого процесса в статистически управляемом состоянии. Процесс сначала приводят в такое состояние, а затем определяют его возможности. Перед определением возможностей процесса текущие контрольные карты должны демонстрировать сохранение процесса в статистически управляемом состоянии, по крайней мере, для 25 выборок. Далее разброс данных на выходе процесса сравнивается с техническими требованиями для подтверждения того, что эти требования могут быть уверенно выполнены.

Возможности процесса определяют индексом возможностей процесса PCI:

![]() ,

,

где: UTL - верхнее предельно допустимое значение контролируемого параметра;

LTL - нижнее предельно допустимое значение контролируемого параметра;

![]() -

оценка среднеквадратического отклонения

внутри выборок.

-

оценка среднеквадратического отклонения

внутри выборок.

Существует несколько методов определения . Наиболее простой из них выражается формулой [2]:

![]() .

.

Величина 1/d2 приведена в таблице 2.

Индекс возможностей PCI часто применяют для классификации процессов в зависимости от степени соответствия установленным допускам [5]:

- низкая относительная возможность процесса: PCI<1 (трудно обеспечить допуск);

- средняя относительная возможность процесса: PCI <1,33;

- высокая относительная возможность процесса: PCI>1,33 (нетрудно обеспечить допуск).

На практике в качестве минимально приемлемого значения берется PCI = 1,33.

Наряду с индексом возможностей процесса используется величина, обратная ему - коэффициент точности процесса:

![]() .

.

Если процесс находится в управляемом состоянии и возможности его приемлемы, следует обратить внимание на центр настройки контролируемого параметра, положение которого указано на - карте. Положение центра настройки оценивают с помощью коэффициента настроенности процесса [6]:

.

.

Чем ближе величина Кн к нулю, тем точнее настроен процесс. В случае обнаружения большого отклонения от эталонного значения следует изменить настройку процесса.

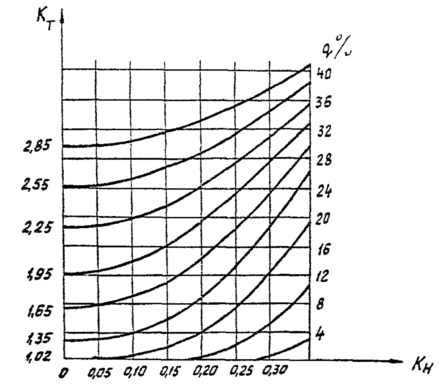

Ключевым параметром, влияющим на принятие решений о воздействии на технологический процесс, является уровень дефектности. Уровень дефектности - доля дефектных единиц продукции или число дефектов на сто единиц продукции. Если рассчитаны Кн и Кт, уровень дефектности может быть определен из номограммы, приведенной на рисунке 2 [6].

Кроме того, для определения доли дефектной продукции можно воспользоваться формулой:

![]() ,

,

где

![]() - функция нормального распределения

случайной величины.

- функция нормального распределения

случайной величины.

Рисунок 2 – Номограмма определения уровня дефектности