- •Логистика

- •Введение

- •1.Понятие логистики

- •1.1.История возникновения логистики

- •1.2.Понятие логистики, ее задачи.

- •1.3.Сопоставление традиционного и логистического подходов к управлению материальными потоками в сферах производства и обращения

- •1.4.Факторы развития логистики

- •1.5.Категория экономических компромиссов.

- •1.6. Этапы развития логистики.

- •Контрольные вопросы

- •2.Концепция и функции логистики

- •2.1.Концептуальные положения логистики

- •2.2.Функции логистики

- •2.3.Функциональная взаимосвязь логистики с маркетингом, финансами и планированием производства

- •2.4.Логистика как фактор повышения конкурентоспособности фирм

- •Контрольные вопросы

- •3.Материальные потоки и логистические операции в хозяйственной деятельности

- •3.1.Понятие материального потока в логистике

- •3.2.Виды материальных потоков в логистике

- •3.3.Логистические операции с материальными потоками

- •Контрольные вопросы

- •4.Логистические системы

- •4.1. Понятие логистической системы

- •4.2.Виды логистических систем

- •4.3.Логистические цепи

- •Контрольные вопросы

- •5.Методологический аппарат логистики

- •5.1.Общая характеристика методов решения логистических задач

- •5.2.Моделирование в логистике

- •5.3.Экспертные системы в логистике

- •Контрольные вопросы

- •6.Функциональные области логистики

- •6.1.Характеристика функциональных областей логистики

- •6.2.Закупочная логистика

- •6.2.1.Сущность и задачи закупочной логистики

- •6.2.2.Служба закупок на предприятии

- •6.2.3.Механизмы функционирования закупочной логистики

- •6.2.4.Планирование закупок.

- •6.2.5.Основные методы закупок.

- •6.2.6.Выбор поставщика.

- •Контрольные вопросы

- •6.3.Производственная логистика.

- •6.3.1.Понятие производственной логистики.

- •6.3.2.Системы управления материальными потоками в производстве.

- •6.3.3.Требования к организации и управлению материальными потоками в производстве.

- •6.3.4.Синхронизация циклов технологических операций.

- •6.3.5.Оптимизация состава станочного парка производственных участков

- •6.3.6.Организация производственного процесса во времени.

- •6.3.7.Определение оптимального размера партии деталей.

- •6.3.8.Расчет длительности производственного цикла изготовления изделия.

- •Контрольные вопросы

- •6.4.Сбытовая логистика.

- •6.4.1.Понятие сбытовой (распределительной) логистики.

- •6.4.2.Определение оптимального количества складов в системе распределения.

- •6.4.3.Каналы распределения товаров.

- •Контрольные вопросы

- •6.5.Транспортная логистика

- •6.5.1.Сущность и задачи транспортной логистики т

- •6.5.2.Выбор вида транспортного средства.

- •6.5.3.Современная политика транспортных предприятий.

- •6.5.4.Новые логистические системы сборы и распределения грузов.

- •Контрольные вопросы

- •6.6.Логистика запасов

- •6.6.1. Понятие материального запаса.

- •6.6.2.Причины создания запасов.

- •6.6.3.Виды товарно-материальных запасов

- •6.6.4.Основные системы управления запасами Система управления запасом с фиксированным размером заказа.

- •Система управления запасом с фиксированным интервалом времени между заказами

- •6.6.5.Сравнение основных систем управления заказами.

- •6.6.6.Прочие системы управления запасами.

- •Система максимум-минимум.

- •Система с установленной периодичностью пополнения запасов до постоянного уровня.

- •6.6.7.Контроль за состоянием материальных запасов

- •Контрольные вопросы

- •6.7.Логистика складирования

- •6.7.1.Основные функции складов.

- •6.7.2.Логистический процесс на складе.

- •Контрольные вопросы

- •6.8.Информационная логистика

- •6.8.1.Информационный поток в логистике.

- •6.8.2.Информацинные системы в логистике

- •6.8.3.Принципы построения информационных систем в логистике.

- •6.8.4.Виды информационных систем в логистике.

- •Контрольные вопросы

- •6.9.Логистика сервисного обслуживания.

- •6.9.1.Классификация видов сервисного обслуживания.

- •6.9.2.Критерии сервиса удовлетворения потребительского спроса.

- •6.9.3.Критерии сервиса оказания услуг производственного назначения.

- •Контрольные вопросы

- •7.Курсовое проектирование

- •7.1.Цель и выбор темы курсовой работы

- •7.2.Содержание курсовой работы (Приложение 3)

- •7.3.Оформление курсовой работы

- •7.4.Защита курсовой работы

- •7.5.Примеры курсовых работ

- •7.5.1.Курсовая работа на тему: «Формирование оптимальных логистических систем»

- •I. Формулировка задачи, требующей создания макрологистических систем.

- •II. Формулировка задачи, требующей создания микрологистической системы.

- •Организация рационального материального потока в прерывно-поточном производстве.

- •7.5.2. Курсовая работа на тему: «Управление системой переработки, хранения и доставки продукции»

- •Глава 1. Становление новых форм хозяйствования в сфере торговли…………

- •Глава 2. Особенности хозяйственной деятельности торговых фирм

- •Глава 3. Пути повышения конкурентоспособности аоот…………………………

- •Приложение 3. Тематика курсовых работ Логистика производственных процессов.

- •Информационная логистика.

- •Логистика складирования.

- •Транспорт в условиях логистики.

- •Словарь терминов

- •Список использованной и рекомендуемой литературы

Организация рационального материального потока в прерывно-поточном производстве.

Учитывая, что рассматриваемое производство прерывно – поточное, особое внимание в работе уделяется управлению запасами оборотных заделов, используя которые необходимо решить на производстве три задачи: обеспечить работу без перерывов на каждом рабочем месте; дать возможность в каждый момент времени иметь минимальные их излишки; определить суточную потребность в материале.

Задание

Необходимо разработать рациональную логистическую систему в прерывно–поточном производстве, элементами которой являются технологические операции, выполняемые с различной производительностью, а, следовательно, с разным тактом.

Исходные данные представлены в табл.3.

Таблица 3.

№ опе- ра- ции |

Варианты |

||||||||||||||

1 |

2 |

3 |

4 |

5 |

|||||||||||

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

|

1 |

0.92 |

0.968 |

1 |

2.4 |

2.232 |

3 |

1.29 |

0.532 |

1 |

1.08 |

0.446 |

1 |

4.98 |

2.1. |

3 |

2 |

1.36 |

1.432 |

2 |

2.16 |

2.0 |

2 |

2.64 |

1.09 |

2 |

3.2 |

1.321 |

2 |

25.2 |

10.6 |

11 |

3 |

0.74 |

0.779 |

1 |

2.52 |

2.34 |

3 |

2.38 |

0.982 |

1 |

3.12 |

1.288 |

2 |

3.0 |

1.27 |

2 |

4 |

3.84 |

4.042 |

5 |

1.5 |

1.39 |

2 |

2.52 |

1.04 |

1 |

1.68 |

0.693 |

1 |

2.48 |

1.05 |

2 |

5 |

0.64 |

0.674 |

1 |

1.44 |

1.34 |

2 |

2.88 |

1.189 |

2 |

1.5 |

0.62 |

1 |

3.24 |

1.37 |

2 |

№ опе- ра- ции |

Варианты |

||||||||||||||

6 |

7 |

8 |

9 |

10 |

|||||||||||

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

|

1 |

0.76 |

1.68 |

2 |

2.1 |

1.78 |

2 |

1.5 |

1.24 |

2 |

1.5 |

1.24 |

2 |

2.4 |

2.08 |

3 |

2 |

0.36 |

0.80 |

1 |

2.73 |

2.31 |

3 |

1.0 |

0.82 |

1 |

0.7 |

0.58 |

1 |

1.2 |

1.04 |

2 |

3 |

0.64 |

1.42 |

2 |

2.57 |

2.18 |

3 |

1.8 |

1.49 |

2 |

2.0 |

1.66 |

2 |

1.8 |

1.56 |

2 |

4 |

0.49 |

1.11 |

2 |

1.5 |

1.27 |

2 |

1.7 |

1.4 |

2 |

0.95 |

0.78 |

1 |

3.0 |

2.61 |

3 |

5 |

0.68 |

1.5 |

2 |

1.44 |

1.22 |

2 |

12 |

0.99 |

1 |

2.5 |

2.04 |

3 |

3.6 |

3.13 |

4 |

№ опе- ра- ции |

Вариант |

||||||||||||||

11 |

12 |

13 |

14 |

15 |

|||||||||||

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

|

1 |

1.8 |

1.56 |

2 |

2.0 |

1.66 |

2 |

0.96 |

0.589 |

1 |

0.8 |

0.68 |

1 |

2.04 |

1.73 |

2 |

2 |

2.48 |

2.16 |

3 |

0.95 |

0.78 |

1 |

3.18 |

1.953 |

2 |

2.04 |

1.73 |

2 |

1.68 |

1.42 |

2 |

3 |

3.6 |

3.13 |

4 |

2.5 |

2.04 |

2 |

3.54 |

2.174 |

3 |

1.68 |

1.42 |

2 |

1.31 |

1.11 |

2 |

4 |

4.2 |

3.65 |

4 |

1.75 |

1.45 |

2 |

0.24 |

0.147 |

1 |

1.31 |

1.11 |

2 |

2.1 |

1.78 |

2 |

5 |

5.4 |

4.69 |

5 |

1.5 |

1.25 |

2 |

0.718 |

1.669 |

2 |

2.1 |

1.78 |

2 |

2.73 |

2.31 |

3 |

№ опе- ра- ции |

Варианты |

||||||||||||||

16 |

17 |

18 |

19 |

20 |

|||||||||||

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

|

1 |

1.68 |

1.42 |

2 |

2.1 |

1.78 |

2 |

3.0 |

2.79 |

3 |

0.372 |

0.228 |

1 |

1.0 |

0.44 |

1 |

2 |

1.31 |

1.11 |

2 |

2.73 |

2.31 |

3 |

1.5 |

1.395 |

2 |

1.74 |

1.069 |

2 |

3.2 |

1.32 |

2 |

3 |

2.1 |

1.78 |

2 |

2.57 |

2.18 |

3 |

2.04 |

1.897 |

2 |

1.428 |

0.877 |

1 |

3.12 |

1.29 |

2 |

4 |

2.73 |

2.31 |

3 |

1.5 |

1.27 |

2 |

1.68 |

1.565 |

2 |

5.472 |

3.361 |

4 |

1.68 |

0.69 |

1 |

5 |

2.57 |

2.18 |

3 |

1.44 |

1.22 |

2 |

2.76 |

2.564 |

3 |

1.888 |

0.545 |

1 |

1.5 |

0.62 |

1 |

№ опе- ра- ции |

Варианты |

||||||||||||||

21 |

22 |

23 |

24 |

25 |

|||||||||||

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

tшт |

qp |

qпр |

|

1 |

5.0 |

2.1 |

3 |

2.1 |

1.78 |

2 |

1.44 |

1.2 |

2 |

0.9 |

0.6 |

1 |

1.0 |

0.5 |

1 |

2 |

25.2 |

10.6 |

11 |

2.7 |

2.31 |

3 |

2.76 |

2.3 |

3 |

2.55 |

1.7 |

2 |

2.8 |

1.4 |

2 |

3 |

3.0 |

1.27 |

2 |

2.57 |

2.18 |

2 |

0.84 |

0.7 |

1 |

3.3 |

2.2 |

3 |

3.2 |

1.6 |

2 |

4 |

2.48 |

1.05 |

2 |

1.5 |

1.27 |

2 |

1.08 |

0.9 |

1 |

2.25 |

1.2 |

2 |

4.6 |

2.3 |

3 |

5 |

3.24 |

1.37 |

2 |

1.44 |

1.22 |

2 |

1.8 |

1.5 |

2 |

1.2 |

0.8 |

1 |

1.6 |

0.8 |

1 |

Условные обозначения:

qпр – принятое количество оборудования;

qр – расчетное количество оборудования;

tшт – штучное время выполнения i – й операции (i=1,2,3,4,5).

Каждый вариант представлен данными по выполнению определенного технологического процесса, состоящего из пяти последовательно выполняемых операций. Для всех вариантов режим работы – 2-х сменный.

Для решения задачи необходимо произвести:

Расчет времени работы недогруженного оборудования.

Построение графика регламентации работы оборудования.

Определение возможности выполнения различных операций одним рабочим.

Расчет величины оборотных заделов на смежных операциях.

Построение графика величины и динамики оборотных заделов.

Определение суммарной величины оборотных заделов.

Методические указания по выполнению курсовой работы.

Исходные данные.

Исходные данные на этом этапе работы берутся из табл.3. При этом номера вариантов заданий должны быть аналогичны вариантам предыдущего этапа.

Расчет времени работы недогруженного оборудования.

Расчет времени работы недогруженного оборудования в течении смены проводится по формуле:

![]() ,

(8)

,

(8)

где Ti- время работы недогруженного оборудования в смену на i-й операции; li – дробная часть значения расчетного оборудования на i-й операции (берется из исходных данных);

![]() ,

(9)

,

(9)

где =8,4%; Fнсм=480 мин.;

![]() .

.

Здесь: - процент планируемых потерь рабочего времени; Fдсм – действительный фонд времени в смену (мин); Fн – номинальный фонд рабочего времени в смену (мин).

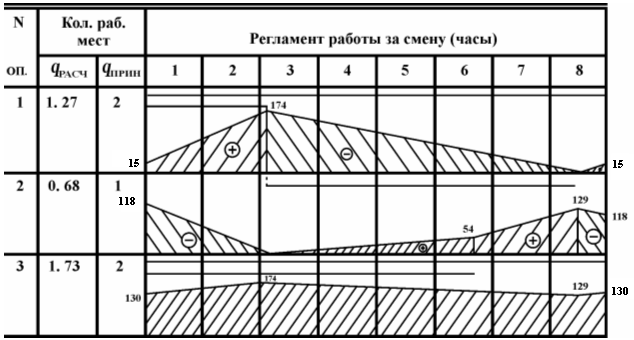

Построение графика регламентации работы оборудования (рабочих мест).

Построить график регламентации оборудования (смотрите пример 1, рис.3).

Определение возможности выполнения различных операций одним рабочим.

Определить возможность выполнения различных операций одним рабочим и произвести совмещение (смотрите пример 1, рис3.) выполнения различных операций одним рабочим.

Расчет величины оборотных заделов на смежных операциях.

Рассчитать величину оборотных заделов на смежных операциях по формуле:

,

(10)

,

(10)

где

![]() -

величина оборотного задела на смежных

операциях, подсчитанная на части J-ой

смены;

-

величина оборотного задела на смежных

операциях, подсчитанная на части J-ой

смены;

![]() -

интервал времени J-й части смены на

смежных операциях, внутри которого

фронт работ на обеих операциях не

изменяется (мин)(определяется по графику

регламентации);

-

интервал времени J-й части смены на

смежных операциях, внутри которого

фронт работ на обеих операциях не

изменяется (мин)(определяется по графику

регламентации);

![]() -

количество работающего оборудования

на предыдущей i-й операции в J-м интервале

времени(определяется из графика

регламентации);

-

количество работающего оборудования

на предыдущей i-й операции в J-м интервале

времени(определяется из графика

регламентации);

![]() - количество работающего оборудования

на последующей (i+1) операции в J-м интервале

времени(принимается из графика

регламентации);

- количество работающего оборудования

на последующей (i+1) операции в J-м интервале

времени(принимается из графика

регламентации);

![]() ,

,![]() - штучное время соответственно на

предыдущей и последующей смежных

операциях(берется из исходных данных).

- штучное время соответственно на

предыдущей и последующей смежных

операциях(берется из исходных данных).

Построение графика величины и динамики оборотных заделов.

Построение графика величины и динамики оборотных заделов. Осуществляется путем соединения значений величины оборотных заделов в характерных точках смены(пример 1, рис.3)

Определение суммарной величины оборотных заделов.

Эта величина определяется суммированием значений оборотных заделов по графику их изменения на протяжении смены. Суточная потребность определяется как

![]() ,

,

где S – сменность работы;

![]() -

максимальная суммарная величина

оборотного задела в смену.

-

максимальная суммарная величина

оборотного задела в смену.

Пример 1 организации рационального логистического потока в прерывно-поточном производстве.

Исходные данные:

№ операции

t шт.

мин.

qp

qпр

1

1,5

1,27

2

2

0,8

0,68

1

3

2,04

1,73

2

Расчет времени работы недогруженного оборудования (мин.)

![]() (мин)

(мин)

![]() (мин)

(мин)

![]() (мин)

(мин)

Построение графика регламентации оборудования (рабочих мест).

Работа оборудования на графике представляется в виде прямых линий. Время работы недогруженного оборудования – на графике откладывается в часах, т. е.

![]()

Определение возможности выполнения различных операций одним рабочим.

Требования при этом заключаются в том, чтобы общее время работы рабочего на совмещенных операциях не превышало 440 мин., т.е. величины действительного фонда времени смены (Fд.см.)

На графике (рис. 3 ) имеет место совмещение 1-й и 2-й операции.

Расчет величины оборотных заделов на смежных операциях. Этот расчет осуществляется по формуле (10).

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Построение графиков величины и динамики оборотных заделов.

Рис. 3. График регламентации оборудования, величины и динамики оборотных заделов

Определение суммарной величины оборотных заделов.

![]()

Система управления запасами.

На этом этапе выполнения курсовой работы ставятся следующие цели:

- закрепить полученные в процессе обучения знания о работе систем управления запасами как подсистемы разрабатываемой логистической системы;

- научить студентов применять полученные знания на практике.

Задание.

Необходимо разработать логистическую систему управления запасами заготовок, обеспечивающую выполнение заказа.

При выполнении работы используются результаты, полученные на предыдущих этапах.

Система управления запасами с фиксированным размером заказа.

Исходные данные по вариантам.

Таблица 4.

№ варианта |

Количество изделий в плановом периоде |

Номинальный фонд времени (дни) |

Стоимость одной поставки |

Затраты от пролеживания (руб.) |

Затраты на хранение |

Возможные задержки поставок (дни) |

Время поставки |

1 |

17830 |

20 |

11,90 |

0,50 |

0.50 |

1,0 |

2 |

2 |

17500 |

20 |

12,00 |

0,70 |

0,80 |

1,0 |

2 |

3 |

7130 |

20 |

12,50 |

0,40 |

0,40 |

0,5 |

2 |

4 |

7130 |

20 |

11,50 |

0,60 |

0,40 |

0,4 |

2 |

5 |

7130 |

20 |

13,00 |

0,30 |

0,70 |

0,6 |

2 |

6 |

14260 |

20 |

11,00 |

0,80 |

0,20 |

1,0 |

2 |

7 |

14260 |

20 |

11,20 |

0,90 |

0,30 |

0,7 |

2 |

8 |

14320 |

20 |

11,60 |

1,00 |

0,60 |

0,6 |

2 |

9 |

14450 |

20 |

14,00 |

0,75 |

0,50 |

0,5 |

2 |

10 |

15500 |

20 |

15,00 |

0,50 |

0,60 |

1,0 |

2 |

11 |

15500 |

20 |

14,00 |

0,85 |

0,15 |

0,9 |

2 |

12 |

14400 |

20 |

19,00 |

0,95 |

0,80 |

0,8 |

2 |

13 |

10700 |

20 |

21,00 |

1,10 |

0,60 |

0,7 |

2 |

14 |

14834 |

20 |

17,00 |

1,20 |

0,40 |

1,0 |

2 |

15 |

14834 |

20 |

18,00 |

0,41 |

0,65 |

1,0 |

2 |

16 |

14260 |

20 |

20,00 |

0,55 |

0,80 |

0,4 |

2 |

17 |

14260 |

20 |

22,00 |

1,20 |

1,00 |

1,0 |

2 |

18 |

18000 |

20 |

24,00 |

1,00 |

0,40 |

0,5 |

2 |

19 |

10700 |

20 |

23,00 |

0,80 |

0,70 |

0,4 |

2 |

20 |

7500 |

20 |

21,50 |

0,95 |

0,60 |

1,0 |

2 |

21 |

7350 |

20 |

20,00 |

0,60 |

0,50 |

1,0 |

2 |

22 |

14834 |

20 |

19,00 |

0,65 |

0,40 |

0,8 |

2 |

23 |

1500 |

20 |

23 |

1,5 |

1,1 |

1,0 |

2 |

24 |

1570 |

20 |

22 |

2 |

1,3 |

1,5 |

2 |

25 |

1600 |

20 |

21 |

1,4 |

1,2 |

1,3 |

2 |

Порядок расчета параметров системы приведены в таблице.5

Расчет параметров системы.

Таблица 5.

№ п/п |

Показатель |

Порядок расчета |

1 |

Потребность, шт. |

По формуле (11) |

2 |

Оптимальный размер заказа, шт. |

По формуле (12) |

3 |

Время поставки, дни |

- |

4 |

Возможные задержки в поставках, дни |

- |

5 |

Ожидаемое дневное потребление, шт./день |

|

6 |

Срок расходования заказа, дни |

[2]:[5] |

7 |

Ожидаемое потребление за время поставки, шт. |

[3]х[5] |

8 |

Максимальное потребление за время поставки, шт. |

([3]+[4])х[5] |

9 |

Гарантийный запас, шт. |

[8]-[7] |

10 |

Пороговый уровень запаса, шт. |

[9]+[7] |

11 |

Максимальный желаемый запас, шт. |

[9]+[2] |

12 |

Срок расходования запаса до порогового уровня, дни |

([11]-[10]):[5] |

Потребность в заготовках определяется по формуле:

![]() (11);

(11);

где

![]() - потребное количество изделий в плановом

периоде(по данному варианту);

- потребное количество изделий в плановом

периоде(по данному варианту);

![]() -

максимальная величина оборотных заделов

(из графика оборотных заделов предыдущего

раздела).

-

максимальная величина оборотных заделов

(из графика оборотных заделов предыдущего

раздела).

Оптимальная величина заказа определяется как

(12);

(12);

где

![]() -

стоимость одной поставки;

-

стоимость одной поставки;

![]() -

средне суточная потребность в заготовках;

-

средне суточная потребность в заготовках;

![]() (13);

(13);

где

![]() - номинальный фонд времени планового

периода (

=20

дней);

- номинальный фонд времени планового

периода (

=20

дней);

![]() -

издержки хранения одной заготовки в

единицу времени (руб);

-

издержки хранения одной заготовки в

единицу времени (руб);

![]() -

потеря от пролеживания единицы материала

в единицу времени (руб).

-

потеря от пролеживания единицы материала

в единицу времени (руб).

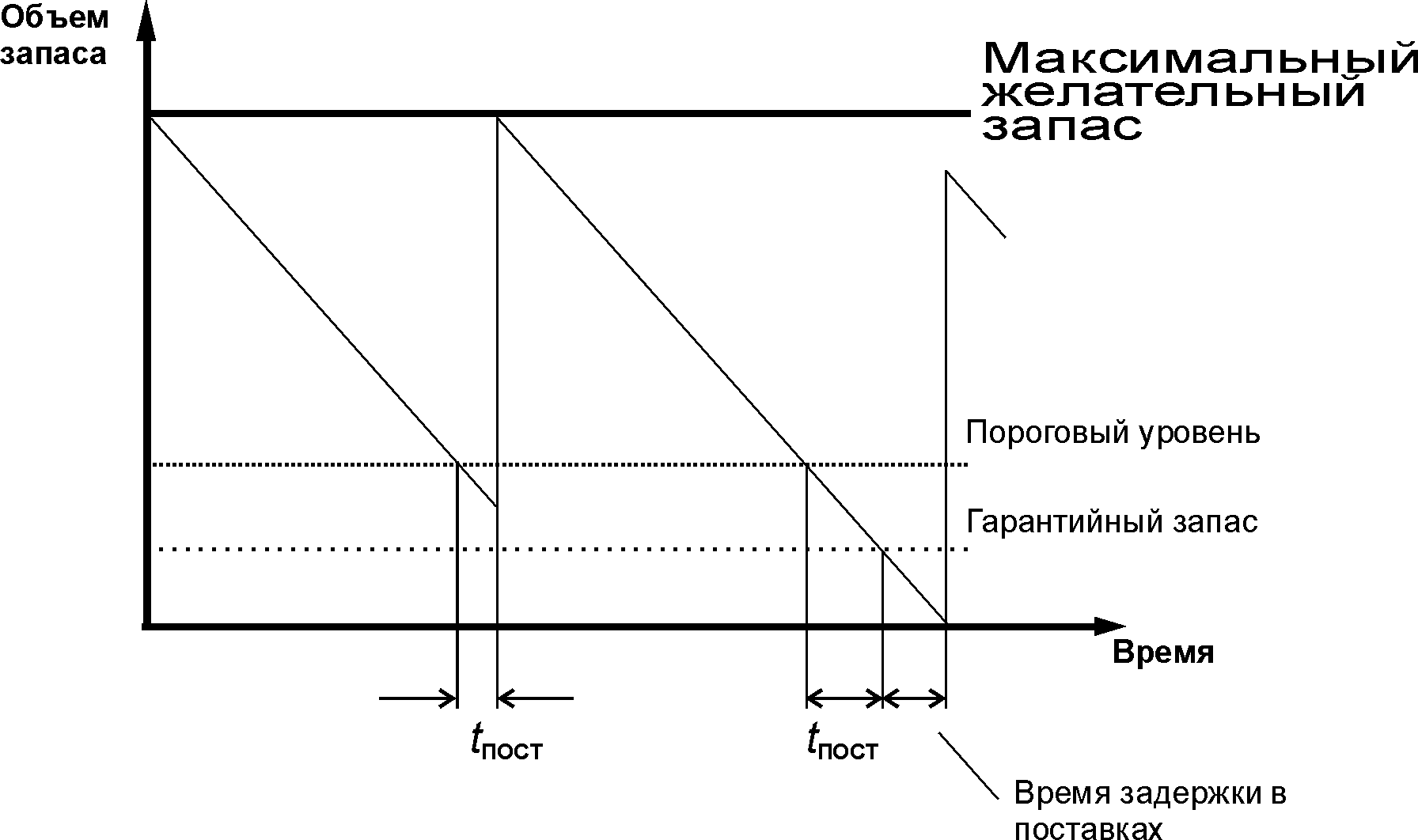

Далее необходимо графически проиллюстрировать работу системы управления запасами (рис.4).

Рис. 4. Система управления запасами с фиксированным размером заказа.

Выводы: На основе проведенной работы необходимо сделать соответствующие выводы. Требования к их содержанию представлены выше.