- •Логистика

- •Введение

- •1.Понятие логистики

- •1.1.История возникновения логистики

- •1.2.Понятие логистики, ее задачи.

- •1.3.Сопоставление традиционного и логистического подходов к управлению материальными потоками в сферах производства и обращения

- •1.4.Факторы развития логистики

- •1.5.Категория экономических компромиссов.

- •1.6. Этапы развития логистики.

- •Контрольные вопросы

- •2.Концепция и функции логистики

- •2.1.Концептуальные положения логистики

- •2.2.Функции логистики

- •2.3.Функциональная взаимосвязь логистики с маркетингом, финансами и планированием производства

- •2.4.Логистика как фактор повышения конкурентоспособности фирм

- •Контрольные вопросы

- •3.Материальные потоки и логистические операции в хозяйственной деятельности

- •3.1.Понятие материального потока в логистике

- •3.2.Виды материальных потоков в логистике

- •3.3.Логистические операции с материальными потоками

- •Контрольные вопросы

- •4.Логистические системы

- •4.1. Понятие логистической системы

- •4.2.Виды логистических систем

- •4.3.Логистические цепи

- •Контрольные вопросы

- •5.Методологический аппарат логистики

- •5.1.Общая характеристика методов решения логистических задач

- •5.2.Моделирование в логистике

- •5.3.Экспертные системы в логистике

- •Контрольные вопросы

- •6.Функциональные области логистики

- •6.1.Характеристика функциональных областей логистики

- •6.2.Закупочная логистика

- •6.2.1.Сущность и задачи закупочной логистики

- •6.2.2.Служба закупок на предприятии

- •6.2.3.Механизмы функционирования закупочной логистики

- •6.2.4.Планирование закупок.

- •6.2.5.Основные методы закупок.

- •6.2.6.Выбор поставщика.

- •Контрольные вопросы

- •6.3.Производственная логистика.

- •6.3.1.Понятие производственной логистики.

- •6.3.2.Системы управления материальными потоками в производстве.

- •6.3.3.Требования к организации и управлению материальными потоками в производстве.

- •6.3.4.Синхронизация циклов технологических операций.

- •6.3.5.Оптимизация состава станочного парка производственных участков

- •6.3.6.Организация производственного процесса во времени.

- •6.3.7.Определение оптимального размера партии деталей.

- •6.3.8.Расчет длительности производственного цикла изготовления изделия.

- •Контрольные вопросы

- •6.4.Сбытовая логистика.

- •6.4.1.Понятие сбытовой (распределительной) логистики.

- •6.4.2.Определение оптимального количества складов в системе распределения.

- •6.4.3.Каналы распределения товаров.

- •Контрольные вопросы

- •6.5.Транспортная логистика

- •6.5.1.Сущность и задачи транспортной логистики т

- •6.5.2.Выбор вида транспортного средства.

- •6.5.3.Современная политика транспортных предприятий.

- •6.5.4.Новые логистические системы сборы и распределения грузов.

- •Контрольные вопросы

- •6.6.Логистика запасов

- •6.6.1. Понятие материального запаса.

- •6.6.2.Причины создания запасов.

- •6.6.3.Виды товарно-материальных запасов

- •6.6.4.Основные системы управления запасами Система управления запасом с фиксированным размером заказа.

- •Система управления запасом с фиксированным интервалом времени между заказами

- •6.6.5.Сравнение основных систем управления заказами.

- •6.6.6.Прочие системы управления запасами.

- •Система максимум-минимум.

- •Система с установленной периодичностью пополнения запасов до постоянного уровня.

- •6.6.7.Контроль за состоянием материальных запасов

- •Контрольные вопросы

- •6.7.Логистика складирования

- •6.7.1.Основные функции складов.

- •6.7.2.Логистический процесс на складе.

- •Контрольные вопросы

- •6.8.Информационная логистика

- •6.8.1.Информационный поток в логистике.

- •6.8.2.Информацинные системы в логистике

- •6.8.3.Принципы построения информационных систем в логистике.

- •6.8.4.Виды информационных систем в логистике.

- •Контрольные вопросы

- •6.9.Логистика сервисного обслуживания.

- •6.9.1.Классификация видов сервисного обслуживания.

- •6.9.2.Критерии сервиса удовлетворения потребительского спроса.

- •6.9.3.Критерии сервиса оказания услуг производственного назначения.

- •Контрольные вопросы

- •7.Курсовое проектирование

- •7.1.Цель и выбор темы курсовой работы

- •7.2.Содержание курсовой работы (Приложение 3)

- •7.3.Оформление курсовой работы

- •7.4.Защита курсовой работы

- •7.5.Примеры курсовых работ

- •7.5.1.Курсовая работа на тему: «Формирование оптимальных логистических систем»

- •I. Формулировка задачи, требующей создания макрологистических систем.

- •II. Формулировка задачи, требующей создания микрологистической системы.

- •Организация рационального материального потока в прерывно-поточном производстве.

- •7.5.2. Курсовая работа на тему: «Управление системой переработки, хранения и доставки продукции»

- •Глава 1. Становление новых форм хозяйствования в сфере торговли…………

- •Глава 2. Особенности хозяйственной деятельности торговых фирм

- •Глава 3. Пути повышения конкурентоспособности аоот…………………………

- •Приложение 3. Тематика курсовых работ Логистика производственных процессов.

- •Информационная логистика.

- •Логистика складирования.

- •Транспорт в условиях логистики.

- •Словарь терминов

- •Список использованной и рекомендуемой литературы

6.3.2.Системы управления материальными потоками в производстве.

Управление осуществляется различными способами, но выделяют два основных [26].

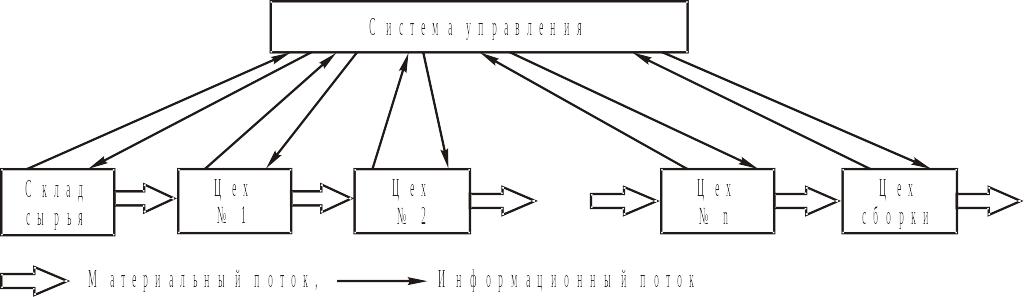

Первый – "толкающая система" (рис. 6.1).

При этой системе организации производства предметы труда, поступающие на участок, у предыдущего технологического участка непосредственно этим участком не заказываются. Материальный поток "выталкивается" получателю по команде, из центральной системы управления производством.

Рис. 6.18. Толкающая система управления производством.

Толкающие модели управления характерны для традиционных методов организации производства. Возможность их применения их для логистический организации производства появилась с распространением вычислительной техники. Появились системы, которые позволили согласовывать и оперативно корректировать планы и действия всех подразделений в реальном масштабе времени. Толкающие системы увязывают сложный производственный механизм в единое целое. Параметры, выталкиваемого потока настолько оптимальны, насколько управляющая система учитывает и оценивает все факторы, влияющие на производственную ситуацию на участке.

На практике широко известны системы МRР-1 и МRР-2. Они выполняют следующие функции:

обеспечивают текущее регулирование и контроль производственных запасов;

в реальном масштабе времени согласовывают планы и действия различных служб предприятий.

Второй вариант управления материальным потоком носит название "тянущая система" (рис. 6.2). В этой системе детали передаются на следующий участок – цех по мере необходимости. Центральная система управления ставит задачу лишь перед конечным звеном производственной технологической цепи.

Каждый цех заказывает необходимые материалы или полуфабрикаты у предыдущего звена. Таким образом, материальный поток «вытягивается» каждым последующим звеном. Персонал отдельного цеха или участка учитывает больше факторов для определения времени и величины оптимального заказа, чем центральная система управления.

На практике к таким системам относят систему "Канбан" (карточка), реализованную на фирме Тоёта.

Система не требует тотальной компьютеризации, но предполагает высокую дисциплину поставок и ответственность персонала. Позволяет существенно снизить производственные запасы. Запасы деталей на один автомобиль у японская фирма Тоёта составляют 77 долларов. У автомобильных фирм США этот показатель равен 300 долларов.

Рис. 6.19. Тянущая система управления материальным потоком

6.3.3.Требования к организации и управлению материальными потоками в производстве.

Рациональная организация и управление материальными потоками в производстве предполагают использование следующих логистических принципов: однонаправленность (прямоточность), гибкость, синхронизации, оптимизации, интеграции потоков.

Раcсмотрим требования, которым должны отвечать организация и управление производством, т.е. материальными потоками [18].

Обеспечение ритмичной, согласованной работы всех звеньев производства по единому графику. Ритмичная работа – это прежде всего гармонизация всех процессов производства и эффективное использование ресурсов всех видов.

Обеспечение максимальной непрерывности процессов производства. Непрерывность производственного процесса имеет две стороны: непрерывность движения предметов труда и непрерывность загрузки рабочих мест. Возникает проблема выбора: какой непрерывности отдать предпочтение в тех или иных условиях.

В условиях не поточного производства 1 час простоя рабочего места (рабочего и оборудования) наносит убытки в много раз большие, чем 1 час пролеживания предметов труда 1-го наименования. Поэтому общий критерий оптимизации (минимум затрат производственных ресурсов) – может быть обеспечен за счет организации непрерывной загрузки рабочих мест.

В поточном производстве предпочтителен вариант с минимальным временем межоперационного пролеживания деталей.

Обеспечение максимальной надежности плановых расчетов и минимальной трудоемкости плановых работ.

В настоящее время на промышленных предприятиях используется, как правило, статические методы планирования и управления производством. Они порождают ряд проблем:

дефицит производственных мощностей;

неоптимальность календарных планов производства;

большая длительность производственных циклов;

неэффективное управление запасами;

низкий коэффициент загрузки оборудования;

отклонения от технологии производства (замена постоянных технологических маршрутов другими станками и операциями в обход узких мест).

Эти проблемы в значительной мере порождены ошибочным представлением о ходе производства, как статичном процессе и ненадежности плановых работ. Представление о статичности производства основываются на следующих предположениях:

длительность производственного цикла изготовления детали является величиной конечной (на самом деле это вероятностная величина – ошибка в определении сроков – 40 %);

длительность производственного цикла комплекта деталей определяется длительностью производственного цикла ведущей детали комплекта (Длительность изготовления комплекта в 1,5 раза больше производственного цикла ведущей детали);

трудоемкость изготовления распределяется равномерно в пределах стадии производственного цикла (Интенсивность работ на протяжении каждой стадии значительно меняется);

внутри каждой стадии производства структура трудоемкости работ во времени не меняется (на самом деле меняется сильно).

Несовершенство календарно-плановых расчетов приводит к дефициту деталей, появлению узких мест, распределению работ вместо их планирования, неритмичности в работе, потеря рабочего времени.

Обеспечение гибкости и маневренности при возникновении отклонений от плана. Производственные планы и программы должны выполняться при любых отклонениях.

Обеспечение непрерывности планового руководства. Цель – удержание производственного процесса в рамках плана-гарфика.

Обеспечение соответствия системы оперативного управления производством (ОУП) типу и характеру конкретного производства. Для различных типов производства разработаны типовые системы ОУП. Но на предприятии функционируют одновременно производства разных типов.

Одновременное использование типовых систем (ОУП) невозможно. Задачу создания единой системы управления предприятием с различными типами производств можно решить, если взять за основу не тип производства, а форму организации производства (поточную, маршрутную).