Взвешенный слой

Пример 3.26. В аппарате имеется взвешенный слой силика-геля, ситовой состав которого следующий:

![]()

Насыпная плотность силикагеля

р![]() =

650 кг/м3,

плотность частиц р = 1100 кг/м3.

Температура воздуха 150°С. Число

псевдоcжижения Kw

= 1,6.

=

650 кг/м3,

плотность частиц р = 1100 кг/м3.

Температура воздуха 150°С. Число

псевдоcжижения Kw

= 1,6.

Определить критическую, рабочую и действительную (в свободном сечении между частицами) скорость воздуха,

Решение. Подсчитываем величину критерия Аг и по рис.3.8 находим соответствующее значение Lукр.

С этой целью определяем эквивалентный диаметр частиц сили-кагеля.

Среднеситовые диаметры фракций:

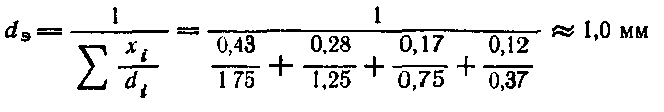

Тогда эквивалентный диаметр по формуле (3.51):

Динамический коэффициент вязкости воздуха при 150 °С (см. рис. VI):

![]()

Плотность воздуха:

![]()

Следовательно

Значению Аг—1,565-104

соответствует L=3

10![]() .

Отсюда

.

Отсюда

![]()

![]()

Определяем рабочую скорость воздуха:

![]()

Найдем порозность взвешенного слоя. При Kw = 1,6

![]()

По рис. 3.8 при Ly

= 1,23

10

и Аг = 1,565![]()

e= 0,47

Действительная скорость воздуха в свободном сечении слоя:

![]()

Пример 3.27. По данным

предыдущего примера определить размеры

и гидравлическое сопротивление аппарата.

Производительность 2,5 т/ч силикагеля

при среднем времени пребывания его в

аппарате

![]() =

10 мин. Расход воздуха в рабочих условиях

4300 м3/ч.

Живое сечение решетки 0,015, диаметр

отверстий 0,8мм, толщина решетки 2 мм.

=

10 мин. Расход воздуха в рабочих условиях

4300 м3/ч.

Живое сечение решетки 0,015, диаметр

отверстий 0,8мм, толщина решетки 2 мм.

Решение. Определяем диаметр аппарата. Секундный расход воздуха:

•V=4300/3600= 1,195 м3/с

Площадь сечения аппарата

Диаметр аппарата:

![]()

![]()

Определяем высоту слоя в аппарате. Масса силикагеля в аппарате:

![]()

Объем неподвижного слоя силикагеля:

![]()

Высота неподвижного слоя:

![]()

Порозность неподвижного слоя:

![]()

Высота взвешанного слоя

при К![]() = 1,6:

= 1,6:

![]()

Рассчитаем гидравлическое сопротивление аппарата. Сопротивление слоя:

![]()

Скорость воздуха в отверстиях решетки при живом сечении Ф = 0,015:

![]()

Диаметр отверстий решетки do =0,0008 м, толщина решетки = 0,002 м. При do/ = 0,4 по рис. 3.7 находим С = 0,63.

Сопротивление решетки:

![]()

Сопротивление аппарата:

![]()

Пример 3.28. Определить диаметр шарообразных частиц кварцевого песка плотностью 2640 кг/м3, которые начнут переходить во взвешенное состояние при скорости потока воздуха 1 м/с и температуре 20 °С.

Решение. Диаметр шарообразных частиц песка определяем из критерия Аг, предварительно найдя значение критерия LyKp:

![]()

![]()

Значению L = 3,14 соответствует, по рис. 3.8, Аг = 9 105. Искомый диаметр частиц песка:

![]()

Пример 3.29. Во взвешенном слое содержится 1000 кг твердого материала; расход материала через слой (скорость ввода и вывода частиц) составляет 4000 кг/ч. Определить: 1) какая доля частиц будет находиться в слое в течение времени, большего чем среднее расходное время пребывания материала в слое; 2) сколько таких взвешенных слоев необходимо соединить последовательно, чтобы доля частиц, находящихся в аппарате в течение времени, меньшего чем среднее расходное время пребывания материала в одном слое, не превышала 10%.

Решение. Вычисляем среднее расходное время пребывания материала в одном слое. При М = 1000 кг, L —4000 кг/ч

![]()

Определяем долю материала, находящегося в одном взвешенном слое в течение времени т ^ то:

![]()

Таким образом, только 37% материала находится в слое больше 15 мин, и, следовательно, доля материала, находящегося в слое, менее 15 мин, составит:

1-X =0,63, т. е. 63%

Для того чтобы найти число взвешенных слоев, которые должны быть соединены последовательно, определим по формуле (3.59) для аппарата с двумя, тремя и т. д. слоями долю материала, время пребывания которой в слоях меньше т0.

а) Для двухслойного аппарата:

Следовательно, в аппарате с двумя последовательно соединенными взвешенными слоями 26% материала будет находиться в слоях меньше 15 мин.

б) Для трехслойного аппарата:

Таким образом, в аппарате с тремя слоями только 8% материала будет находиться в слоях менее 15 мин. Следовательно, трехслойный аппарат удовлетворяет требуемым условиям. Среднее расходное время пребывания материала в трехслойном аппарате составит:

![]()

Сравним этот трехслойный аппарат с таким однослойным, в котором количество материала в слое такое же, как и во всех слоях трехслойного (3000 кг). Среднее расходное время пребывания твердого материала в таком однослойном аппарате также составит:

![]()

Но доля материала, находящегося в слое менее 15 мин, будет уже больше:

![]()

Отсюда видно преимущество секционированного (трехслойного) аппарата.

Перемешивание в жидкой среде

Пример 3.30. Смесь кислот (плотность 1600 кг/м3, динамический коэффициент вязкости 2-10~2 Па-с) приготовляют в аппарате без перегородок (диаметр 1200 мм, высота 1500 мм), заполненном на 0,7.5 объема. Исходные кислоты перемешивают пропеллерной мешалкой с частотой вращения 3,5 об/с (рис. 3.11). Определить требуемую установочную мощность электродвигателя.

Решение. Определяем диаметр нормализованной мешалки:

![]()

Определяем режим перемешивания по формуле (3.60);

![]()

Режим — турбулентный.

Определяем значение критерия мощности по графику (рис. VII): К = 0,27.

Рассчитываем мощность, потребляемую мешалкой при установившемся режиме, по уравнению (3.61):

![]()

Мощность в пусковой момент обычно в 2—3 раза превышает

N![]() =2N

=2N![]() =

0,4 кВт

=

0,4 кВт

Определяем установочную мощность, принимая к. п. д. электродвигателя с передачей 0,95 и запас мощности в 20%:

![]()

Рис. 3.11 (к

примеру 3.30).

Решение. Поскольку обусловлено интенсивное перемешивание, можно считать режим развитым турбулентным. По рис. VII находим: kn = 6,9.

По ![]() формуле

(3.61):

формуле

(3.61):

Проверим отношение D/d:

![]()

Пример 3.32. Теоретический анализ и результаты опытов показывают, что мощность, затрачиваемая на перемешивание жидкости (jV), зависит от динамического коэффициента вязкости (|л) и плотности (р) жидкости, ускорения свободного падения (g), частоты вращения мешалки (п), ее диаметра (dM) и других геометрических характеристик (диаметра аппарата, высоты заполнения его жидкостью, высоты размещения мешалки над дном сосуда). Требуется найти общий вид критериальной зависимости, связывающей перечисленные переменные.

Решение. Для геометрически подобных систем функциональная зависимость между переменными записывается так:

![]()

В соответствии с -теоремой искомая критериальная зависимость должна иметь вид

![]()

или

![]()

где

![]() неизвестные

пока безразмерные выражения (критерии

подобия).

неизвестные

пока безразмерные выражения (критерии

подобия).

Предполагая, как обычно, что связь, существующую между переменными, в некотором диапазоне изменения переменных с достаточной точностью можно описать уравнением типа степенного одночлена, перепишем исходную зависимость (а) так:

![]() (б)

(б)

Далее, подставляя единицы измерения соответствующих величин, получим уравнение связи основных единиц:

![]() (в)

(в)

Сопоставляя затем показатели степени у одноименных единиц измерения, придем к системе из трех уравнений, содержащей пять неизвестных:

(г)

(г)

Полученную неопределенную

систему уравнений (г) можно решить

относительно трех любых величин,

принимая две остальные величины

заданными. Общее число вариантов решений

определяется числом сочетаний,

которые могут быть составлены из всех

неизвестных, входящих в систему, по

числу выбираемых заданными, ![]() т.

е. в данном случае числом сочетаний из

пяти по два:

т.

е. в данном случае числом сочетаний из

пяти по два:

Такими сочетаниями будут:

будут:

Элементарный анализ системы уравнений (г) позволяет установить, что при выборе заданными величин а и b решить систему невозможно * и, таким образом, число вариантов решений уменьшается до девяти.

Решим систему уравнений (г), считая заданными величины а и с (показатели степени и g),

Перепишем уравнение (б), используя найденные значения Ь, е и f:

![]()

Группируя величины с одинаковыми буквенными показате--лями. получим:

![]()

или

![]()

т. е получим систему безразмерных переменных, в которой только по одному разу и каждая только в один какой-то критерий входят физические характеристики ц и g. Таким же путем, принимая заданными

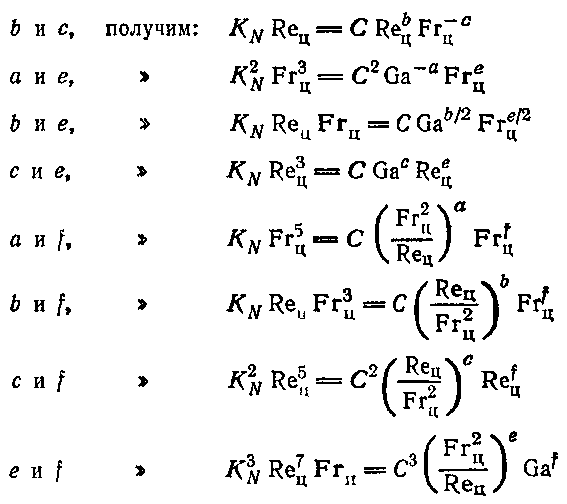

Таким образом, для описания процесса перемешивания жидкости можно использовать девять принципиально совершенно равноценных, но различных по форме критериальных уравнений

Различие уравнений обусловливается теми физическими величинами, характеризующими изучаемое явление (в данном случае двумя величинами), которые входят в определяющие критерии только по одному разу и каждая только в один какой-то критерий.

Все уравнения легко могут быть преобразованы одно в другое, поскольку численные значения показателей степени определяются уравнениями связи.

Выбор того или иного критериального уравнения определяется обычно либо стремлением использовать традиционные формы обобщенных переменных (в данном случае критерии Рейнольдса и Фруда), либо удобством обработки экспериментальных данных. Численные значения коэффициента С и показателей степени могут быть определены только опытным путем.

Пример 3.33. В реакторе (рис. 3.12) диаметром 1000 мм, заполненном на высоту 1000 мм реакционной массой, имеющей при температуре ведения процесса ц= 150 10 Па «с и рс = = 1200 кг/м3, необходимо обеспечить равномерное распределение твердых частиц катализатора с наибольшим размером 1,3 мм и плотностью 2450 кг/м3; Т : Ж = 1 :4.

Какую мешалку целесообразнее использовать — пропеллерную трехлопастную (рис. 3.13, а) с шаговым отношением 1 или турбинную (рис. 3.13,6") закрытого типа с восемью лопастями?

РИС. 3,13 (к примерам 3.33 и 3.34).

Решение. 1. Определяем диаметр нормализованной мешалки:

d![]() = (0,25

= (0,25

![]() 0,3) D

= (0,25

0,3)

1 = 0,3 м

0,3) D

= (0,25

0,3)

1 = 0,3 м

2. Для нахождения требуемых

значений критерия Re![]() и величины определяющей частоты

вращения воспользуемся обобщенным

уравнением:

и величины определяющей частоты

вращения воспользуемся обобщенным

уравнением:

![]()

В этом уравнении:

Вычисляем значения критериев и симплексов подобия;

Найденные величины критериев и симплексов подобия лежат в пределах приложимости уравнения.

Находим значения критерия Re и определяющей частоты вращения для пропеллерной мешалки:

Находим значения критерия Reu и определяющей частоты вращения для турбинной мешалки:

3. Определяем мощность, затрачиваемую непосредственно на перемешивание.

Из графика K = f(Re) [0.2] находим для пропеллерной мешалки: K = 0,32; для турбинной мешалки: KN =1,3.

Вычисляем постоянный множитель:

![]()

Мощность, потребляемая пропеллерной мешалкой:

![]()

Мощность, потребляемая турбинной мешалкой:

![]()

Так как в данном случае мощность, затрачиваемая на перемешивание, одинакова, выбираем турбинную мешалку, работающую при меньшей частоте вращения.

Пример 3.34. Опыты

по окислению сульфида аммония в

тиосульфат кислородом, проведенные

в модельном аппарате диаметром 500

мм с четырьмя отражательными перегородками,

показали, что при перемешивании

закрытой турбинной мешалкой диаметром

125 мм, с частотой вращения б об/с и при

удельном расходе кислорода u![]() =3,5

10

м3

О2/(м3-с)

обеспечивается поглощение 1,04 дм3

кислорода на 1 м3

реакционной среды в 1 с — удельная

производительность kM

= 1,04

10

м3

0

/(м3-с).

=3,5

10

м3

О2/(м3-с)

обеспечивается поглощение 1,04 дм3

кислорода на 1 м3

реакционной среды в 1 с — удельная

производительность kM

= 1,04

10

м3

0

/(м3-с).

На основании результатов модельных опытов проектируется промышленный аппарат диаметром 2 м с мешалкой диаметром 0,5 м, геометрически подобный модельному (Г =D/d=4). Необходимо рассчитать частоту вращения мешалки в промышленном аппарате, при котором будет обеспечена такая же удельная производительность, как и в модельных условиях. Расход кислорода в промышленном аппарате U = 3,5 10 м3 O /(M3-c); физические свойства реакционной среды в модельном и в промышленном аппаратах близки к свойствам воды. Температура реакции 80 °С.

Решение. Для расчета

промышленных аппаратов, в которых

Re

![]() 1,8-105,

можно воспользоваться уравнением:

1,8-105,

можно воспользоваться уравнением:

![]() (а)

(а)

где Di

= k/n

— критерий Дьяконова;

К![]() = и/п — критерий

распределения.

= и/п — критерий

распределения.

Если при переходе от модели к промышленному аппарату свойства реагирующих фаз не изменяются, уравнение (а) приводится к виду:

![]()

Вычисляем значение критерия Рейнольдса (центробежного) для модельного аппарата:

Таким образом, результаты опытов могут быть использованы для моделирования.

По опытам на модели определяем коэффициент С для рассматриваемого процесса:

Подставив в уравнение характеристики промышленного аппарата и найденное значение С\, рассчитаем частоту вращения мешалки:

![]()

= 2,85 об/с

Принимаем скорость вращения

мешалки п![]() =

3 об/с. Проверяем значение

критерия Рейнольдса для промышленного

аппарата:

=

3 об/с. Проверяем значение

критерия Рейнольдса для промышленного

аппарата:

![]()

Поскольку значение критерия Рейнольдса для промышленного аппарата также лежит в пределах приложимости уравнения (а), выбранная частота вращения обеспечит заданную производительность.

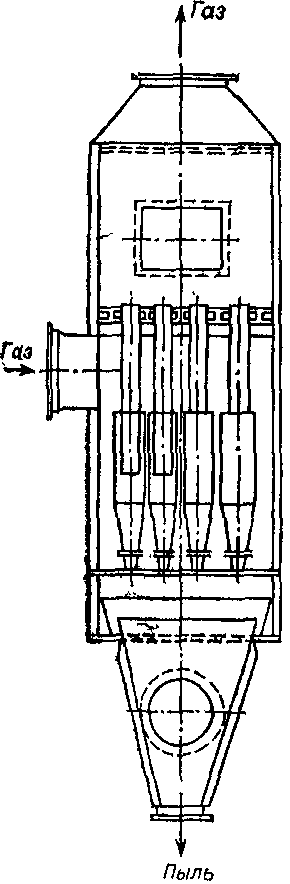

ПРИМЕР РАСЧЕТА БАТАРЕЙНОГО ЦИКЛОНА (3.2]

Рис, 3,14. Батарейный циклон.

В батарейном циклоне (рис. 3.14) требуется очищать от пыли 7800 м3/ч газа при температуре 310 °С. Плотность газа (при 0°С н 760 мм рт. ст.) 1,3 кг/м3. Барометрическое давление 99300 Па (745 мм рт. ст.). На входе в батарейный циклон газ находится под разрежением 294 Па (30 мм вод. ст,). Гидравлическое сопротивление батарейного циклона не должно превышать 392 Па (40 мм вод. ст.). Плотность пыли 2450 кг/м3. Запыленность газа 32 г/м3 (при 0°С и 760 мм рт. ст ). Пыль слабо слипающаяся. Решение. Характеристики циклонных элементов типа БЦ с розеточным направляющим аппаратом в случае улавливания слабо слипающейся пыли с плотностью 2300 кг/м3 при р/р = 736 м2/с2 (или р/Y=75 м) приведены в табл. 3.4, На основании данных этой таблицы выбираем циклонные элементы диаметром 150 мм (допускаемая запыленность газа до 35 г/м3). Определим плотность газа при рабочих условиях;

![]()

По условию потеря давления р не должна превышать 392 Па (40 мм вод. ст.). Соотношение р/р = 392/0,595 = 660 ма/с2 (или р/у = «= 40/0,595=67,2 м) не выходит из рекомендуемых пределов 540—736 м2/с2 (или 55—75 м).

Для направляющего аппарата типа розетки с углом наклона лопастей к горизонтали 25° коэффициент гидравлического сопротивления go = 90.

Таблица 3.4

Диаметр элемента, мм

|

Наибольшая допускаемая запыленность газа, г/м' (при 0°С

|

Степень улавливания пыли (а %) при диаметре частиц

|

Коэффициент гидравлического сопротивления |i при угле наклона лопастей

|

|||

|

|

5 мкм

|

10 мкм

|

15 мкм

|

25°

|

30°

|

250

|

75

|

72

|

84

|

93

|

|

|

150

|

35

|

78

|

88

|

95

|

90

|

65

|

100

|

15

|

82

|

91

|

96

|

|

|

Скорость газа в цилиндрической части циклонного элемента определяем из формулы (3.12):

![]()

Расход газа на один элемент батарейного циклона:

V= 0.785D2 - ЗбОО = 0,785 • Q.I502 • 3600 • 3,84 = 244 м3/ч

Требуемое число элементов:

n= 7800/244 = 32

Располагаем их в четыре ряда по ходу газа (восемь элементов в каждом ряду).

ПРИМЕР РАСЧЕТА ПЕННОГО ГАЗОПРОМЫВАТЕЛЯ ДЛЯ ОЧИСТКИ ГАЗА ОТ ПЫЛИ [3.8)*

Определить основные размеры пенного газопромывателя для очистки от пыли 50 000 мэ/ч газа при 80 °С. Запыленность газа на входе в аппарат свх = 0,01 кг/мэ (при нормальных условиях), степень очистки 0,99.

Решение. Поскольку скорость газа в полном сечении аппарата является основным фактором, от которого зависит хорошее пенообразование и, следовательно, эффективность очистки, важно правильно выбрать расчетную скорость. Верхним пределом допустимой скорости газа является такая его скорость, при которой резко усиливается унос воды в виде брызг. По экспериментальным данным в газопромывателях, имеющих слой пены высотой 30—10*0 мм, струйный прорыв газа, вызывающий разрушение пены и сильный брызгоунос, начинается при скоростях газа в полном сечении аппарата (под решеткой) от 2,7 до 3,5 м/с.

Чем выше слой пены на решетке и чем больше свободное сечение решетки, тем большая скорость газа возможна без брызгоуноса. Уменьшение диаметра отверстий (при сохранении постоянного свободного сечения решетки) также способствует уменьшению брызгоуноса. Обычно верхним пределом является скорость газа под решеткой ~3 м/с.

Нижним пределом скорости газа для пенного аппарата является такая скорость, при которой сильно уменьшается пенообразование.

Для пенкых газопромывателей с большим свободным сечением решетки и большим диаметром отверстий нижним пределом является такая скорэсть газа, при которой большая часть жидкости протекает через отверстия, в результате чего высота пены становится ничтожно малой. Для обычных условий нижним пределом расчетной скорости можно считать 1 мУс.

Примем среднюю скорость газа w = 2,3 м/с. Определяем площадь поперечного сечения аппарата:

![]()

Газопромыватель может быть круглого или прямоугольного сечения. В круглом аппарате обеспечивается более равномерный поток газа, в прямоугольном — лучшее распределение жидкости.

Примем аппарат прямоугольного сечения размером 3 2 м с подачей воды-посередине (рис. 3.15). Для лучшего распределения газа по площади аппарата ввод газа осуществляется через диффузор.

Расчет количества подаваемой воды проводится различно, в зависимости от температуры поступающего газа. Для холодного газа наибольшее влияние на

При очистке от пыли газов, имеющих температуру ниже 100 "С, расчет количества подавае-вой воды проводят, исходя из гидродинамики процесса и материального баланса газоочистки. В обычных условиях для сохранения достаточной равномерности пенообразования по всей решетке необходимо, чтобы через отверстия протекало не больше 50% подаваемой- воды, так как слишком сильная утечка создает неравномерность высоты слоя воды на решетке.

Расход воды в газопромывателе складывается нз расхода воды, идущей в утечку, и расхода воды, идущей на слив с решетки,

Испарением воды при заданной температуре газа можно пренебречь.

Количество воды, протекающей через отверстия решетки, определяется массой уловленной пыли и заданным составом суспензии, а затем рис. 3.15. Пенный газопромы- подбирается решетка с таким свободным сечением, диаметром отверстий и прочими данными, чтобы обеспечить установленную утечку.

При заданной степени очистки концентрация пыли в газе после газопромывателя Свых определяется по формуле*:

![]()

Количество улавливаемой пыли:

![]()

Если известна концентрация суспензии с = Т/Ж (в кг/кг), то утечка Ly,. т.е. объем воды, необходимый для образования суспензии (в мэ/ч), определяется по уравнению:

![]()

где К — коэффициент распределения пыли между утечкой и сливной водой, выраженный отношением количества пыли, попадающей в утечку, к общему количеству уловленной пыли; обычно К = 0,6 4- 0,8.

Концентрация суспензии, как правило, находится в пределах отношения '1:Ж = (1:5} (1:10). Получение суспензии с Т: Ж > 1 : 5 может вызвать забивание отверстий решетки (особенно мелких). Получение суспензии с Т:Ж < 1: 10 нерационально ввиду ее слишком больших объемов.

Примем с = 1 : 8 = 0,125 кг/кг и К = 0,7. Тогда

![]()

на всю решетку или

2,14/6 = 0,36 ма/(ма-ч)

на 1 м* решетки.

Вследствие трудности определения параметров решетки по заданной утечке, а также учитывая частичное испарение воды после ее протекания через решетку, возьмем коэффициент запаса ~1,5, т.е. примем Ly = 1,5 2,14 3,3 м3/ч, или 0,55 м3/(м2-ч).

Количество сливной воды определяется по формуле:

L = ib

где I — интенсивность потока на сливе с решетки, м3/(м-ч); 6 —ширина решетки перед сливом, равная длине сливного порога, м,

Принимая i = I ма/(м-ч), находим для выбранного типа аппарата (слив на обе стороны):

Lсл=1 2 2=4 м3/ч

Общин расход воды:

L =3,3+4 =7,3 м8/ч

![]()

Утечка составляет от общего расхода воды L:

![]()

Удельный расход воды:

что приемлемо (должно быть

L

2L![]() ).

).

Основные характеристики решетки (диаметр и шаг отверстий) подбирают, исходя из необходимой утечки.

Установлено, что утечка воды возрастает с увеличением диаметра отверстий d0 и высоты исходного слоя * жидкости на решетке fto.

Утечка сильно возрастает при уменьшении скорости газа в отверстиях ниже 4—6 м/с (в зависимости от d0 и /to) и резко снижается при увеличении скорости газа выше 13—15 м/с, что может вызвать забивание решетки пылью, Кроме того, повышение скорости газа в отверстиях при небольшом слое воды (пены) на решетке, характерном для газопромывателей, приводит к струйному прорыву газа и сильному брызгообразованию.

Для обеспечения нормальной работы газопромывателя скорость газа WQ в крупных отверстиях решеток следует выбирать в пределах 8—13 м/с, а для решеток с более мелкими отверстиями в пределах 7—10 м/с, в зависимости от исходной запыленности газа, возможных колебаний газовой нагрузки и других условий.

Тогда отношения площади свободного сечения решетки fо к площади сечения аппарата f составит:

![]()

где z = 0,95— коэффициент, учитывающий, что 5% площади свободного сечения занимают опоры решетки, переливные стенки и т. д,

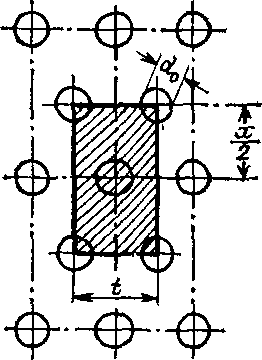

Рис. 3.16. Размещение отверстий на решетке.

При разбивке отверстий решетки по шестиугольнику с шагом t заштрихованная площадь на рис. 3.16 равняется:

![]()

стии:

Как было найдено выше,

отношение S0/S

должно составлять 0,2:

откуда![]()

![]()

![]()

![]()

Высота порога на сливе с решетки устанавливается из расчета создания слоя пены перед сливом высотой 60—100 мм (в зависимости от заданной степени очистки).

Подсчитаем, какова должна быть высота слоя пены на решетке, чтобы обеспечить заданную степень очистки = 0,99.

Коэффициент скорости пылеулавливания

![]()

Связь между коэффициентом Ко и высотой слоя пены Я при улавливании гидрофильной пыли со средним размером частиц 15—20 мкм выражается эмпирической формулой:

H = К ~ 1.96» + 0,09 = 4,5 — 1,95 .2,3 + 0,09 = 0,1 м

С другой стороны, для пылеуловителей

H = 0,806![]() h

h![]()

где ho — высота исходного слоя воды на решетке, м.

Отсюда

![]()

Высота исходного слоя жидкости fto связана с интенсивностью потока на сливе i и с высотой порога Лп эмпирической зависимостью:

![]()

где

—

коэффициент, характеризующий водослив;

для производственных расчетов с

достаточной точностью можно принять

ф = 3;

![]() — степень подпора жидкости порогом,

которая может значительно изменяться

в зависимости от условий пенообразования;

для рабочих условий газопромывателей

0,4,

Таким образом, высоту порога (в мм) можно

рассчитать по формуле:

— степень подпора жидкости порогом,

которая может значительно изменяться

в зависимости от условий пенообразования;

для рабочих условий газопромывателей

0,4,

Таким образом, высоту порога (в мм) можно

рассчитать по формуле:

![]()

В нашем случае: =2,3 м/с, 1= 1 м3/(м-ч). Тогда высота порога:

![]()

Для обеспечения работы аппарата при колебаниях его режима примем высоту порога 30 мм.

Общая высота газопромывателя складывается из высот отдельных частей его: надрешеточной h подрешеточной h и бункера h Эти высоты определяются конструктивно: h --в зависимости от брызгообразования и размеров брызго-уловителя, h —B зависимости от конструкции подвода газа, h — в зависимости от свойств суспензии.

ПРИМЕР РАСЧЕТА БАРАБАННОГО ВАКУУМ-ФИЛЬТРА

Рассчитать барабанный

вакуум-фильтр (см. рис. 3.10) производительностью

2,8 т/сутки сухого осадка гидрата закиси

никеля по следующим данным: 1) вакуум

53,3

103

Па (400 мм рт. ст.); 2) среднее удельное

сопротивление осадка г = 43,21

1010

м/кг сухого осадка; 3) удельное сопротивление

фильтрующей ткани (диагональ)

гтк=11,43

1010

м/мг,

4) масса твердого вещества, отлагающегося

на фильтре при получении 1 м3

фильтрата, с =

207,5 кг/м3;

5) заданная толщина слоя осадка

=5

мм *; 6) объем влажного осадка, получаемого

при прохождении через фильтр 1 м3

фильтрата, 0,686 м3/м3;

7) плотность влажного осадка 1220 кг/м3

(при влажности 75,2%), плотность фильтрата

1110 кг/м3;

8) общее число секций фильтра z

= 24 (по аналогии с

применяющимися барабанными фильтрами);

9) динамический коэффициент вязкости

фильтрата (при температуре фильтрования

50 °С)

=

1,51

10

Па-с;

10) время просушки осадка на фильтре

![]() =

1,5 мин; 11) концентрация исходной суспензии

10,67%.

=

1,5 мин; 11) концентрация исходной суспензии

10,67%.

Решение. Расчет вакуум-фильтра сводится к определению необходимой поверхности фильтрования и к подбору фильтра по каталогу.

Поверхность ![]() фильтрования

F

(в м2)

можно определить из выражения:

фильтрования

F

(в м2)

можно определить из выражения:

где Vобщ—производительность фильтра по фильтрату, м3/ч; V'—производительность 1 м фильтра по фильтрату, равная vn,м3/(м ч); v — производительность 1 м фильтра за один оборот, м3/м2; n — частота вращения фильтра, об/ч,

Определяем производительность фильтра по фильтрату.

Производительность фильтра по сухому осадку должна составить 2,8 т/сутки, или 117 кг/ч. Б пересчете на влажный осадок (влажность 75,2%) это будет (117-100)/24,8-472 кг/ч,

Количество суспензии, поступающей на фильтрование, при концентрации ее 10,67% составит (117 100)/10,67 = 1096 кг/ч. Тогда выход фильтрата будет равен 1096 — 472 = 624 кг/ч или, при плотности фильтрата 1110 кг/м3, 624/1110 = 0,56 м3/ч, т.е. 13,4 M /сутки„

Таким образом

K![]() = 0,56 Мз/ч

= 0,56 Мз/ч

Для определения V надо знать производительность 1 мг фильтра за один оборот, т. е. за время прохождения зоны фильтрования т, и частоту вращения фильтра в 1 ч.

Известно, что объем влажного осадка, отлагающегося на фильтре при прохождении 1 мв фильтрата, равен 0,686 м3/м3. При заданной толщине слоя осадка 5 мм необходимая поверхность зоны фильтрования на 1 мэ фильтрата 0,686/0,005 = 137,5 м /м . Очевидно, через поверхность зоны фильтрования в 1 м2 пройдет объем фильтрата:

![]()

Для определения частоты

вращения фильтра надо знать время

фильтрования т (время, за которое

образуется осадок толщиной 5 мм). Для

этого воспользуемся ![]() основным

уравнением фильтрования (3.13):

основным

уравнением фильтрования (3.13):

где V= 7,28-10 м /м

Константу К определим по уравнению (3.15)

![]()

где

р = 53300 Па = 400 мм рт. ст.; = 1,51 • 10 Па-с с =207,5 кг/м3; r= 43,21 • 1010 м/кг

Константу С определим по уравнению (3.19):

![]()

Тогда

![]()

Для определения частоты вращения барабана необходимо найти угловую скорость вращения фильтра по формуле:

![]()

где = 1,52 мин —время фильтрования; = 1,5 мин —время подсушки осадка; '—угол, занимаемый зоной съема осадка и мертвой зоной [принимаем его равным 1,23 рад, или 70° {на основании практических данных)], Тогда

![]() или

или

![]()

Общая продолжительность рабочего цикла, или продолжительность одного оборота барабана:

![]() =2л/1,67

= 360/96,2

3,8

мин

=2л/1,67

= 360/96,2

3,8

мин

Частота вращения фильтра в I ч:

n = 60/3,8 = 15,8 об/ч

Время просушки, съема осадка и пребывания в мертвых зонах:

![]() = 3,8 — 1,52 = 2,28 мин

= 3,8 — 1,52 = 2,28 мин

Число секций, одновременно находящихся в зоне просушки, в зоне съема осадка и в мертвых зонах:

Z = 2,28 . 24/3,8 я* 14

В зоне фильтрования находится 10 секций (24—14).

Необходимая поверхность фильтра:

![]()

Принимаем вакуум-фильтр с поверхностью фильтрования 5 м2.