- •1 Атмосфера. Ее строение и состав.

- •2 Источники загрязнения атмосферы.

- •Экологические проблемы загрязнения атмосферы

- •4 Характеристика основных загрязняющих атмосферу веществ.

- •5 Характеристика основных металлов, загрязняющих атмосферу.

- •Валовые выбросы в атмосферу на территории рб.

- •7 Выбросы в атмосферу от стационарных источников.

- •8 Выбросы предприятий энергетического сектора.

- •Газовые выбросы предприятий химической и нефтехимической промышленности.

- •10.Выбросы предприятий машиностроительной промышленности и промышленности строительных материалов в рб

- •11 Выбросы предприятий деревообрабатывающей промышленности агропромышленного комплекса.

- •12 Мониторинг состояния атмосферного воздуха.

- •13. Характеристика природного топлива.

- •14. Характеристика искусственного топлива.

- •15 Альтернативное углеводородсодержащее топливо.

- •16 Экологические нормативы качества природной среды.

- •17 Санитарно-гигиенические качества атмосферного воздуха.

- •18 Токсичность веществ, эффекты суммации и потенцирования.

- •19. Интегральные показатели качества атмосферного воздуха.

- •20 Нормативы допустимых выбросов предприятий.

- •21 Принципы и задачи проведения экологической экспертизы.

- •22 Состав экологической экспертизы проекта.

- •23 Состав экологического паспорта предприятия.

- •24 Категория опасности предприятия

- •25 Санитарно-защитные зоны (ссз) предприятий.

- •26 Виды ущерба природной среде.

- •27 Экономический механизм природопользования.

- •28 Экономические инструменты охраны окружающей среды

- •29 Экономические рычаги охраны атмосферного воздуха.

- •30. Абсорбционный метод очистки газовых выбросов

- •31. Области применения абсорбционных аппаратов

- •32 Конструкционные особенности абсорбционных аппаратов

- •33 Методика расчета абсорбера

- •34 Виды адсорбентов и их применение.

- •35. Характеристика промышленных адсорбентов, требования к ним.

- •36. Конструкционные особенности адсорбционых аппаратов

- •37. Области применения адсорбционной техники

- •38. Очистка газов от оксида и диоксида углерода.

- •39. Очистка газов от сероводорода.

- •40. Очистка газов от оксидов серы.

- •41. Очистка газов от оксидов азота и аммиака.

- •42. Термический метод прямого сжигания газовых выбросов.

- •43. Особенности каталитического метода очистки газовых выбросов.

- •44. Типы каталитических реакторов

- •45 Методы конденсации, термофореза и диффузиофореза.

- •46. Технологические методы снижения количества оксидов азота в энергетике.

- •47. Демеркуризация территории и помещений.

- •48. Методы борьбы со свинцовым загрязнением.

- •49. Требования к эксплуатации газоочистного оборудования.

- •50. Очистка воздуха от микроорганизмов и неприятных запахов

- •51 Биохимический метод очистки газовых выбросов.

- •52 Ресурсосбережение при разработке систем очистки газовых выбросов.

- •53 Основные показатели и задачи ресурсосбережения.

- •54 Энергосбережение и вторичные энергоресурсы.

- •55. Основные приоритеты в области энергосбережения.

- •56 Безотходное и малоотходное производство.

- •57. Пути образования и состав аэрозолей

- •58. Плотность и дисперсность пыли

- •59. Адгезионные свойства, абразивность, смачиваемость пыли

- •60 Электрические свойства пыли.

- •61 Методы отборов проб пыли из газового потока.

- •62 Определение содержания пыли в воздухе.

- •63 Основные механизмы при пылеулавливании.

- •64 Расчет пылеосадительной камеры.

- •65 Гравитационное и инерционное пылеосаждение.

- •66.Классификация циклонов по форме корпуса и их характеристика.

- •67.Классификация циклонов по компоновке и их характеристики.

- •68 Конструкция циклонов ниогаз.

- •69 Конструкция циклонов сиот, стф-ц, вцнниот.

- •70. Механизмы осаждения пылевых частиц на фильтрах.

- •71. Характеристика волокнистых фильтров.

- •72 Характеристика тканевых фильтров

- •73 Особенности фильтровальных тканей

- •74. Принцип работы рукавных фильтров

- •75. Зернистые фильтры.

- •76. Ячейковые фильтры масляные фильтры

- •77 Рулонные фильтры и фильтр Петрянова.

- •78. Принципы работы электрофильтров.

- •79. Характеристика трубчатых и пластинчатых электрофильтров.

- •80 Расчет и выбор фильтра.

- •81 Характеристика полых и осадочных газопромывателей.

- •82 Характеристика тарельчатых и ударно-инерционных пылеуловителей.

- •83 Особенности работы скруббера Вентури

- •84 Брызгоунос и сепарация капель

83 Особенности работы скруббера Вентури

Скруббер Вентури — устройство для очистки газов от примесей. Скрубберы Вентури являются скоростными газопромывателями. Скорость подачи пылегазовой смеси порядка 60-150 м/с и возможна очистка пыли мелкодисперсной фракции (менее 0,1 мкм) с КПД до 99,9 %.

Скруббер Вентури состоит из трёх секций: сужающейся секции, небольшой горловины, и расширяющейся секции. Входящий поток газа поступает в сужающуюся секцию, и по мере того, как площадь поперечного сечения потока уменьшается, скорость газа увеличивается. В то же время, сбоку по патрубкам в сужающуюся секцию поступает жидкость. Поскольку газ вынужден двигаться с очень большими скоростями в небольшой горловине, то здесь наблюдается большая турбулентность потока газа. Эта турбулентность разбивает поток жидкости на очень большое количество очень мелких капель. Пыль, содержащаяся в газе, оседает на поверхности этих капель. Покидая горловину, газ, перемешанный с облаком мелких капель жидкости, переходит в расширяющуюся секцию, где скорость газа уменьшается, турбулентностть снижается и капли собираются в более крупные. На выходе из скруббера капли жидкости с адсорбированными на них частицами отделяются от потока газа.

Скрубберы Вентури могут быть использованы как для очистки газа от мелких частиц, так и для очистки от загрязнений в виде инородных газов. Однако они наиболее эффективны для очистки газа от частиц, чем для очистки от инородных газов.

Существует 3 модификации скруббера Вентури.

Круглый тип.

Диафрагменный тип.

с подвижным дисковым шибером.

Наиболее распространен первый тип. При больших расходах применяют второй или третий. При сверхбольших расходах газа используют батарейные или групповые установки.

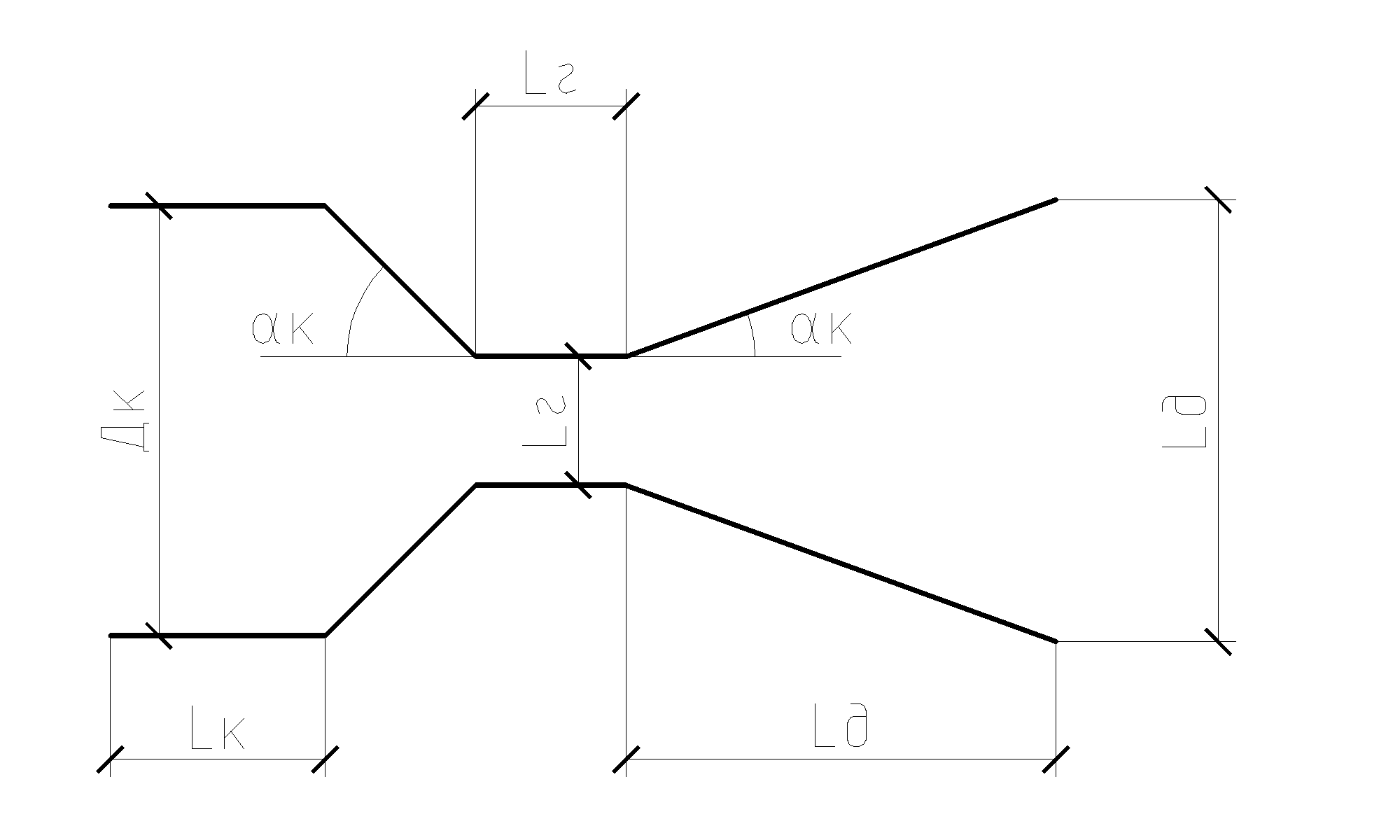

Основные размеры.

Труба Вентури с регулируемым сечением щелевой горловины

1 – форсунки;

2 – регулировочные лопасти.

Труба Вентури с регулируемым сечением кольцевой горловины

1 – регулирующий конус, который позволяет изменять расход газа путем регулирования размера щели;

2 – каплеуловитель.

По гидравлическим характеристикам классифицируются на низко и высоконапорные. Низконапорные используются для подготовки к очистке от пыли P=3-5 кПа. Высоконапорные для очистки от мелкодисперсной пыли P=20-30 кПа.

По способу подвода жидкости подразделяются на:

центрально-форсуночный подвод;

периферийное орошение;

пленочное орошение.

Эжекционные скрубберы Вентури наиболее эффективны для очистки от мелкой пыли размером менее 2,3 мкм. Скорость 10-12 м/с. Жидкость подается под давлением 600-1200 кПа. Расход жидкости 10 л на м3. У высоконапорных расход воды меньше – до 1 л на м3.

84 Брызгоунос и сепарация капель

При различных механизмах распыливания образуются капли от 1 мкм до 1200-1500 мкм. В силу взаимодействия с газопылевым потоком, капли разрываются и становятся более мелкими. В зависимости от их размеров подбирают брызгоуловители. Образуется шлам, который используется и (или) утилизируется.

Для каплеулавливания используют как специальные аппараты – каплеуловители, так и многие пылеулавливающие устройства. Необходимое условие эффективной работы каплеуловителей– предотвращение вторичного диспергирования и уноса уловленной жидкости, обеспечение непрерывного отвода жидкости из зоны сепарации. В промышленности применяют несколько типов каплеуловителей.

Используют след.механизмы для улавливания капель:

Гравитационные, инерционные, центробежные, диффузионные, электростатические.

Работа гравитационных аппаратов (осадительных емкостей, расширительных камер в верхней части скрубберов) основана на осаждении капель преимущественно под действием сил тяжести. Их используют для сепарации капель размером более 500 мкм.

В инерционных каплеуловителях осаждение капель происходит под воздействием инерционных сил, возникающих при резком изменении направления газожидкостного потока, который движется со скоростью 2-10 м/с. Наиболее распространены жалюзийные аппараты, состоящие из набора профилированных пластин (волнообразные, уголки и др.), установленных вертикально или наклонно по отношению к газожидкостному потоку и часто имеющих разрывы или карманы-ловушки для стока уловленной жидкости. Канавки для отвода жидкости с пластин располагаются перпендикулярно направлению движения газожидкостного потока. Угол наклона пластин может находиться в пределах от 0 до 45°.

Кроме жалюзийных аппаратов часто применяют: отражательные каплеуловители, которые содержат несколько рядов плотно размещенных уголков, труб, стержней различного сечения, швеллеров и т.д.; слои из насадок (кольцевидных – Рашига, Палля, с перегородками, седловидных - Берля, "инталокс" и др.), дробленой породы (например, кокса, кварца), стружки, крупноячеистой сетки и т.п., расположенных вертикально либо горизонтально к потоку. Эффективность очистки в инерционных каплеуловителях возрастает с увеличением скорости потока, однако при превышении некоторой критической скорости начинает наблюдаться вторичный унос.

Работа центробежных каплеуловителей основана на сепарации капель под действием центробежных сил, которые возникают в результате быстрого спирально-поступательного движения газожидкостного потока вдоль ограничивающей поверхности аппарата. К ним относятся циклоны, например, с разрывом в выхлопной трубе, циклонные сепараторы с лопастными или иными завихрителями, аппараты с верхним либо нижним отводом очищенного газа. Принцип работы завихрителя – закручивание потока, вследствие чего капли оседают на стенках сепаратора (цилиндрическая ловушка, коническая ловушка.). Эффективность сепарации капель крупнее 10 мкм, в инерционных и центробежных каплеуловителях составляет 80-99 % при гидравлическом сопротивлении 0,05-1,5 кПа.

Для улова капель менее 10 мкм используют так называемые туманоуловители. Принцип работы как у пылеочистителей.