- •О дисциплине

- •Введение в инженерное проектирование

- •Понятие проектирования

- •Эволюция инженерного проектирования

- •Системный подход к проектированию

- •Структурирование процесса проектирования

- •Виды описаний и параметры проектируемых объектов

- •Типовые проектные процедуры

- •Системы автоматизированного проектирования

- •Проектирование как объект автоматизации

- •Структура сапр

- •Виды обеспечений сапр

- •Математическое обеспечение

- •Программное обеспечение

- •Информационное обеспечение

- •Лингвистическое обеспечение

- •3. Сквозное автоматизированное премирование

- •3.1. Автоматизации жизненного цикла изделия

- •Тенденция развития инженерной подготовки

- •Универсальные системы проектирования

- •Классификация систем

- •3.3,2. Характеристики cad/capp/cam/cae-систем

- •Сапр в машиностроении

Тенденция развития инженерной подготовки

ПРОИЗВОДСТВА

Современное состояние предприятий машиностроения характеризуется устойчивой тенденцией усложнения выпускаемой продукции наряду с увеличением номенклатуры и уменьшением серийности производства. Это ведет к значительному увеличению объемов и сроков выполнения работ в сфере конструкторско-технологической подготовки производства. Необходимость реализации требований рыночной экономики заставляет предприятия постоянно улучшать потребительские свойства и качество изделии при максимальном сокращении сроков их выпуска. В таких условиях современные САПР (CAD/CAPP/CAM/CAE—системы) являются стратегическим средством повышения конкурентоспособности продукции и обеспечивают предприятию переход на качественно новый уровень решения конструкторско-технологических и производственных задач. Процесс проектирования с использованием CAD/CAPP/CAM/CAE—систем, переход на информационные компьютерные технологии, электронное определение изделия - все это постепенно входит в практику производства.

Предприятие в процессе своей деятельности создает и накапливает определенный объем информации, складывающийся из разных источников:

эмпирические и теоретические правила проектирования, составляющие существенную часть инженерных и технологических знаний;

корпоративные "ноу-хау", создающие "лицо фирмы" или фирменный стиль работы предприятия;

накопленный опыт предприятия в виде многочисленных архивов с документацией.

Каждое предприятие в своей работе руководствуется действующей нормативной документацией: стандартами (ГОСТ-ми, ОСТ-ми, ISO, DIN и т. д.); руководящими техническими материалами (РТМ), техническими условиями (ТУ) и заданиями (ТЗ); требованиями по обеспечению безопасности и защите окружающей среды и др. Вся эта информация образует так называемую базу знаний предприятия. В современном понимании под базой знаний подразумевают комплекс средств для накопления, анализа и применения имеющейся информации.

Рано или поздно предприятие сталкивается с проблемой эффективного использования накопленных знаний, а также передачи этих знаний молодым специалистам. По разным причинам ведущие специалисты покидают предприятие. Вместе с ними уходил и их опыт. Информационные системы предприятия сохраняют конструкторский, технологический и другой опыт ведущих специалистов и не позволяют молодым специалистам делать грубые конструкторские, технологические и расчетные ошибки.

Для решения этих задач разрабатываются и применяются системы автоматизированного проектирования, позволяющие автоматизировать работу над изделием на разных стадиях его создания. В настоящее время созданы как зарубежные (CAD/CAPP/CAM/CAE), так и отечественные (САПР) системы.

74

Раньше имелась их четкая градация по уровням: системы верхнего уровня («тяжелые»), среднего и низкого уровня ("легкие'5), В настоящее время грань между «тяжелыми» и «средними»" системами становится все более размытой. Так, системы среднего уровня позволяют выполнять функции, ранее присущие только «тяжелым», а последние постепенно занимают нишу «средних» систем. Но до сих пор системы верхнего уровня отличаются повышенной функциональностью, возможностью решения наиболее сложных задач, охватом всей цепочки изготовления изделия от проектирования до выпуска готовой продукции. Однако часто частные задачи можно решить только в специализированном приложении. При этом наиболее эффективным оказывается применение пакета из систем разного уровня, когда одно рабочее место «тяжелой» системы обеспечивает работой 5-10 рабочих мест системы среднего уровня. «Тяжелые» системы применяют для кошдептуального_проектир_ования, проектирования поверхностей наиболее сложных деталей. Системы среднего уровня применяют для подробной проработки отдельных_узлов и деталей, легкие системы - для подготовки выпуска чертежной документации. Для узкоспециализированных задач применяются специальные программы. Практика применения САПР выявила ряд проблем.

Чаще всего предприятия комплектуют рабочие места конструктора, технолога различными специализированными системами но мере появления потребности в них. При этом на предприятии оказывается набор разнородных программ. И хотя они в целом и закрывают весь спектр задач, по мере перехода к глобальной системе автоматизированного проектирования и производства возникает новая проблема — совместимости этих программ, несмотря на наличие целого ряда общепринятых стандартов (форматов) и несколько версий многих их них. Кроме того, каждая САПР по-своему описывает одну и ту же геометрию на уровне математического ядра, а следовательно, одна и та же геометрия будет по-разному трактоваться в различных системах даже при правильном понимании переходного формата. Таким образом, группы проектировщиков оказываются как бы изолированными друг от друга, и на каждом этапе приходится если не выполнять работуг заново, то» по крайней мере, исправлять многочисленные ошибки.

Другая проблема комплекса разнообразных программ — объем хранящейся информации. Ведь если каждой системе требуется свой файл для работы, то на предприятии в каждом отделе или на производственном участке возникает копия одной и той же модели, что многократно увеличивает' необходимые ресурсы памяти.

Вместе с тем, как показывает опыт использования таких систем отечественными предприятиями, их внедрение во многих случаях не позволяет достичь показателей производительности труда, соответствующих показателям передовых промышленных стран. Это происходит потому, что эффект от применения СAD/CАМ/САЕ не может быть достигнут частными изменениями традиционных методов работы и точечным внедрением средств автоматизации. Процесс автоматизации подготовки производства не должен иметь временных рамок и должен протекать постоянно пока существует предприятие. При переходе

к информатизации предприятия необходимо определить /эффективную стратегию внедрения автоматизированных систем в производство.

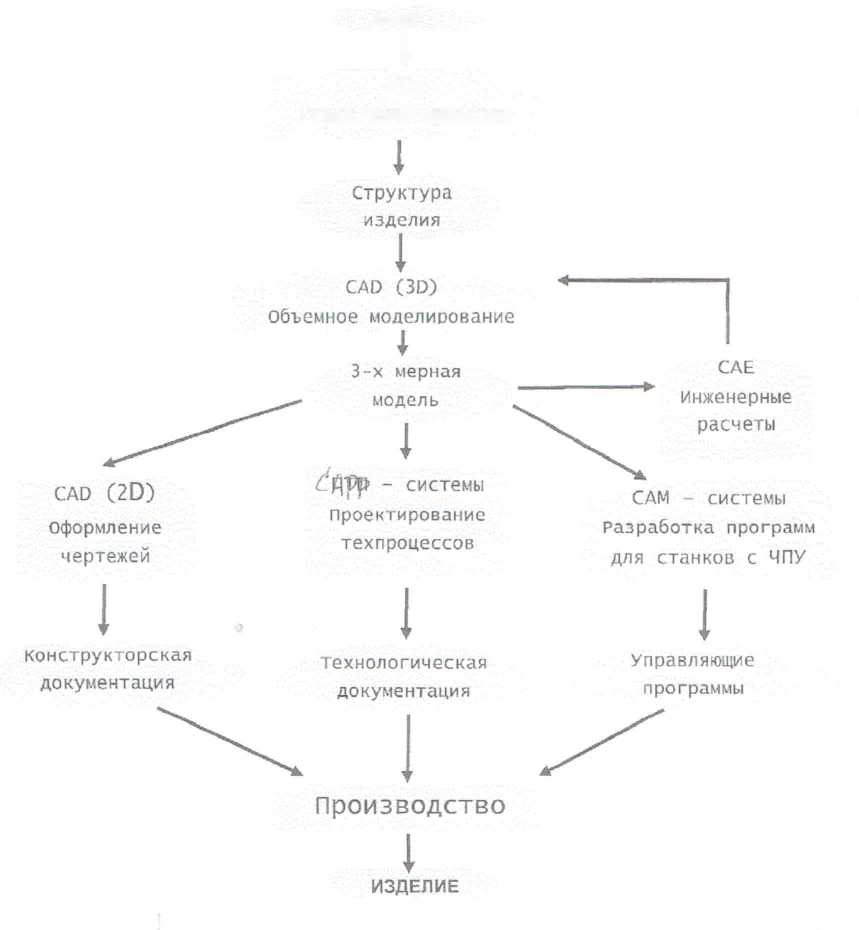

Таковой является концепция сквозного цикла проектирования и производства

«от

идеи до металла». Суть этой концепции,

являющейся частью общего подхода к

автоматизации жизненного цикла изделия,

заключается в том, что компьютерные

системы и оборудование должны

рассматриваться, как единый информационный

технологический процесс на всем

протяжении от проектирования до

изготовления изделий. Принципиальная

схема построения таких технологий

приведена на рис.3.2.

«от

идеи до металла». Суть этой концепции,

являющейся частью общего подхода к

автоматизации жизненного цикла изделия,

заключается в том, что компьютерные

системы и оборудование должны

рассматриваться, как единый информационный

технологический процесс на всем

протяжении от проектирования до

изготовления изделий. Принципиальная

схема построения таких технологий

приведена на рис.3.2.

ЗАКАЗ

1

PDM

Управление проектом

Из схемы следует, что концепция сквозного цикла использует 3-х мерную модель изделия, как базовый элемент для объединения отдельных этапов подготовки и производства в единую информационную технологию.

Блок «PDM-система». На полученный заказ в PDM-системе открывается проект, в котором будет в дальнейшем регистрироваться вся конструкторско- технологическая документация по изделию. На этой стадии определяются концептуальные решения по изделию, разрабатывается структура изделия, назначаются исполнители и сроки выполняемых работ. Очень важно, что PDM- система может автоматически отслеживать процесс выполнения работ и внесения изменений в документацию, учитывать модификации и вариантность исполнения изделия, составлять спецификации, создавать и поддерживать архив тех документации.

Блок «CAD(3D)-систвма». Для каждой оригинальной детали конструктор в CAD-системе создает ее пространственную геометрическую модель. При этом он может использовать аппарат поверхностного и твердотельного моделирования. Широкий спектр различных типов поверхностей в поверхностном моделировании позволяет создавать модели любых изделий сложных форм. Модели деталей могут быть объединены в сборку. Любые изменения, выполненные над объектом отдельной модели, отразятся на всех сборках, содержащих этот объект. Результаты работы конструкторов - 3-х мерные модели деталей, узлов, изделия, являются информационной базой для выполнения всех последующих работ по технологии сквозного цикла.

Блок «САЕ-система». CAE-системы обеспечивают решение широкого круга инженерных задач. Все системы инженерных расчетов используют 3-х мерные модели. На этом этапе сформированная модель подвергается расчетному исследованию на различные виды воздействий с целью получения сведений о многочисленных свойствах изделия, определяющих его качество. Кроме того CAE-системы позволяют, промоделировать процессы изготовления - литье, штамповку, сварку и т.д. Все это обеспечивает обоснованный выбор наиболее эффективных вариантов изделия. По результатам расчетов вносятся изменения в геометрию моделей деталей. Этот процесс может иметь несколько итераций.

Блок «CAD(2 П)-система». Двухмерные CAD-системы обеспечивают оформление и выпуск чертежей. Использование на входе 3-х мерных моделей позволяет автоматизировать создание видов, разрезов, сечений, простановку размеров, улучшить наглядность и читаемость чертежа за счет широкого использования изометрических проекций. Распределение работ по выпуску конструкторской документации между 2-х и 3-х мерными CAD-системами позволяет существенно снизить затраты на автоматизацию данного участка подготовки производства за счет более низкой стоимости 2-х мерных систем.

Блок «САРР-система». Системы проектирования техпроцессов автоматизируют составление технологической документации по видам обработки: металлорезанье, литейное, сварочное, кузнечно-прессовое и т.д. Для их эффективной работы в рамках PDM-системы должна быть создана единая ?шгоормационная база данных оборудования, инструментов, человеческих ресурсов, технологических операций, трудовых и материальных нормативов. Основной эффект от автоматизации проектирования техпроцессов - снижение себестоимости изделия, за счет обоснованного выбора варианта изготовления,

Блок «САМ -система». CAM-системы автоматизируют разработку технологии обработки изделия на оборудовании с числовым программным управлением. На основании 3-х мерной модели и заданных технологических параметров обработки автоматически генерируется управляющие программы для того или иного оборудования с ЧПУ. Сформированная технология в дальнейшем может быть передана по каналам связи непосредственно в систему ЧПУ станка и выполнена.

Таким образом, технически реализуется идея безбумажной технологии изготовления изделий. CAM-системы позволяют увеличить прибыльность производства за счет: выполнения заказов на сложные изделия (как правило такие заказы более выгодны), сокращения трудоемкости и материалоемкости изготовления, уменьшения затрат станочного времени, выпуска продукции «правильно с первого раза».

Как отмечалось выше, вся конструкторская и технологическая документации создается под управлением PDM-системы и, пройдя положенные процедуры согласования и утверждения, в конечном итоге поступает в архив проекта, где она логически увязывается со структурой изделия, его модификациями и вариантами исполнения. Из архива документация поступает в производство в соответствии с технологическими маршрутами изготовления. Архив позволяет поддерживать достоверность рабочей документации в производстве.

Применение информационных технологий по схеме сквозного цикла обеспечивает:

сокращение сроков подготовки производства за счет распараллеливания работ; производство некоторых компонент изделия можно начинать, не дожидаясь окончания разработки конструкторской документации;

минимизация потерь в производстве от ошибок и просчетов, допущенных при проектирований изделия, от несогласованной отработки изменений, вносимых в проект;

возможность целенаправленного поэтапного развития системы управления предприятием; можно начинать автоматизацию с "'узких мест" и постепенно расширять ее границы до создания интегрированных комплексных решений, добиваясь на каждом шаге максимальной отдачи, что позволяет оптимизировать вложения в автоматизацию.

Стратегию внедрения «шаг за шагом» можно реализовать, имея единую систему сквозного проектирования, которая однозначно понимает все данные, имеет единую модель, (а не копии одной модели) и обслуживает большинство рабочих мест на предприятии. Для решения этой задачи подходят только системы верхнего уровня: Unigraphics, CATIA, Pro/Engineer, I-DEAS и Euclid-Quantum.