- •Циклы паросиловых установок

- •Пути увеличения к.П.Д. Цикла Карно. Цикл Ренкина.

- •1. За счёт полной конденсации насыщенного пара (цикл Ренкина при полной конденсации пара).

- •2. За счёт перегрева пара. (Цикл Ренкина на перегретом паре).

- •Дальнейшие пути увеличения к.П.Д. Цикла псу

- •3. За счёт увеличения давления р4-5-1.

- •Цикл паросиловой установки с повторным перегревом пара

- •Теплофикационный цикл.

- •Конструктивное исполнение паровых турбин

- •И на рабочих лопатках. Ступень срабатывает лишь часть общего перепада давления

- •Предельные мощности турбоагрегатов

- •Конденсационные устройства паровых турбин

И на рабочих лопатках. Ступень срабатывает лишь часть общего перепада давления

|

|

|

|

|

|

|

|

|

|

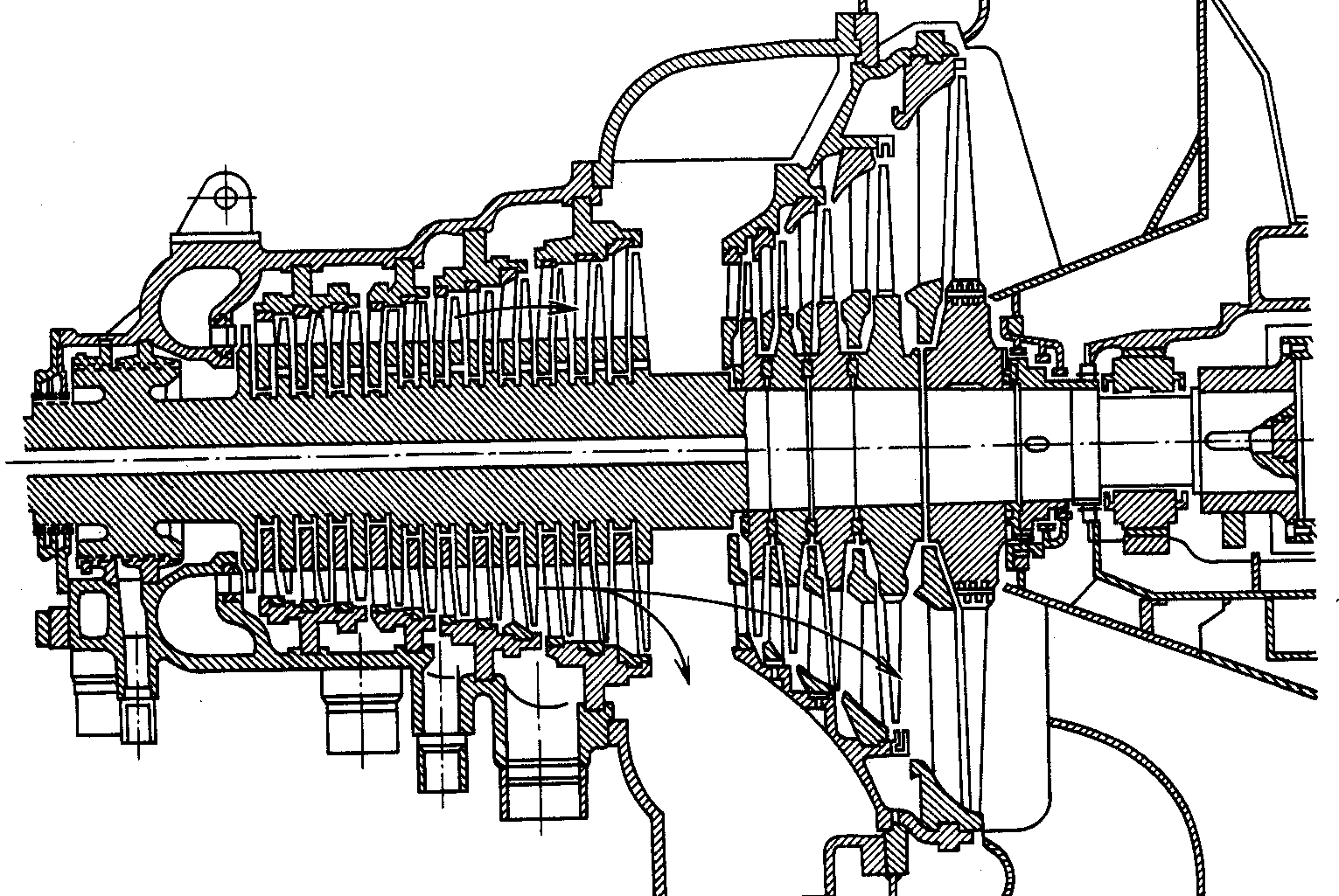

20.6. Продольный разрез турбины К-300: слева – цилиндр высокого давления; справа – цилиндр среднего и низкого давления |

|

на турбине, и при большом их числе разность давлений в отдельной ступени получается небольшой, а скорости потока — умеренными. При степени реактивности Ω = 0,5 сопловые и рабочие лопатки имеют одинаковую форму. Более того, один и тот же профиль лопаток может быть использован во всех ступенях турбины, и только длина лопаток изменяется в соответствии с увеличением объема рабочего вещества по мере пони жения давления. Это удобно с точки зрения их изготовления.

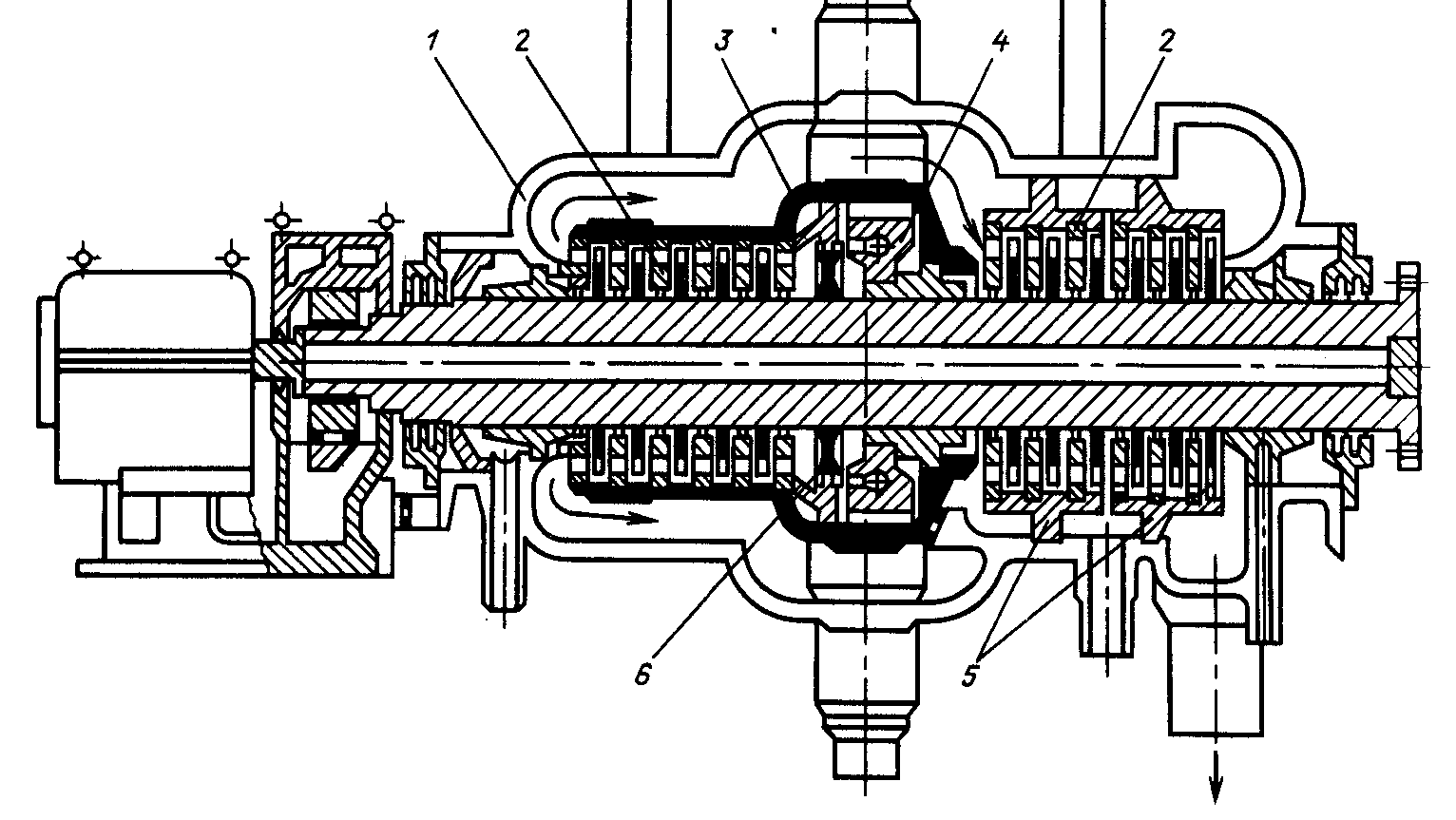

На левой половине рисунка 20.6 показан корпус (или цилиндр) высокого давления (ЦВД) конденсационной трехкорпусной трубины мощностью 300 МВт на сверхкритические параметры пара с промежуточным перегревом пара до 565 °С. ЦВД представляет собой двухстенную литую конструкцию. Пар под давлением 13 МПа сначала поступает в сопловую коробку 4, расположенную во внутреннем корпусе 3, проходит через ступень 6 с двумя лопатками и пять ступеней давления справа налево. Выходя из внутреннего корпуса, пар поворачивается на 180е, проходит между внутренним и наружным 1 корпусами и поступает далее на следующие шесть ступеней давления. При этом он омывает и охлаждает внутренний корпус, а также частично разгружает его стенки, испытывающие внутреннее давление. Во внутреннем корпусе диафрагмы 2 крепятся непосредственно в стенке, а в наружном — в промежуточных обоймах 5. Обоймы позволяют организовать отборы пара для регенерации.

После промежуточного перегрева в котле пар с параметрами 3,53 МПа и 565 °С поступает в корпус среднего, а затем с параметрами 0,12 МПа в корпус низкого давления (справа), где расширяется до давления в конденсаторе 0,0035 МПа.

Предельные мощности турбоагрегатов

С увеличением мощности блока котел—турбина улучшаются все экономические показатели электростанций: снижаются удельные капиталовложения и металловложения, удельная кубатура главного корпуса, уменьшаются удельная численность персонала, удельный расход топлива и себестоимость производства электроэнергии и теплоэнергии.

Однако при проектировании электростанции нельзя произвольно выбрать мощность турбоагрегатов. Этот выбор основывается на технико-экономических сравнениях возможных и целесообразных вариантов. Учитывается, что чем больше мощность турбоагрегата, то тем больший резерв мощности нужно иметь в системе в случае его аварийного отключения. Считается, что мощность самого крупного турбоагрегата не должна превышать 8—10% общей мощности системы, так как при большей мощности трудно обеспечить устойчивость работы электрической сети при аварийном отключении турбоагрегата. Турбоагрегаты мощностью 500 МВт могут устанавливаться в энергосистеме мощностью 5 млн. кВт и мощностью 1000 МВт — при мощности в энергосистемах 10 млн. кВт.

В настоящее время созданы энергосистемы и их объединения, позволяющие устанавливать турбоагрегаты мощностью до 1000 МВт и более.

Предельная мощность турбоагрегата лимитируется также и конструктивными возможностями. Максимальная мощность одновальной турбины в первую очередь зависит от возможной длины лопатки последней ступени и от целесообразного числа выхлопов (цилиндров низкого давления), определяющего приемлемую по техническим и экономическим соображениям общую длину турбоагрегата.

Частота вращения вала турбины определяется частотой ращения вала электрогенератора – в большинстве случаев это 3000 об / мин.

Вал турбины соединён с валом генератора упругой муфтой. На полумуфте генератора Расположено зубчатое колесо, соединенное с вало-поворотным устройством для медленного проворачивания ротора турбины. Такое проворачивание способствует охлаждению ротора после остановки и не допускает его прогиба. При неравномерном охлаждении повторный пуск турбины при наличии указанных прогибов становится опасным вследствие сильных вибраций агрегата и даже возможного задевания ротора о неподвижные элементы турбины. Корпус турбины имеет горизонтальную плоскость разъема, необходимую для сборки турбины, и две вертикальные плоскости разъема для упрощения изготовления. Вторая и последняя выхлопная части корпуса сварные. Часть корпуса в области высоких параметров пара изготовлена из специальной легированной стали с присадками. Ротор турбины лежит на двух опорных подшипниках, причем передний (со стороны пуска пара в турбину) является опорноупорным. Своей упорной частью он воспринимает возникающие усилия парового потока вдоль вала (осевые). Ротор просверлен вдоль оси, чтобы можно было исследовать поковку оптическим путем изнутри.

Длина рабочей лопатки последней ступени турбины лимитируется ее механической прочностью. Чем больше длина лопатки, тем больше ее вес и тем больше напряжение в металле лопатки от центробежной силы, возникающей при вращении диска. Кроме этого, на лопатку действуют изгибающие силы от потока пара, также создающие напряжения в металле лопатки. Увеличение длины лопатки связано с увеличением среднего диаметра ступени (диаметра окружности, проходящей через середину высоты лопатки), так как по условиям аэродинамики ступени отношение высоты лопатки к диаметру средней окружности должно лежать в определенном диапазоне. Увеличение диаметра средней окружности вызывает увеличение окружной скорости при данном числе оборотов турбины, что также увеличивает напряжение в лопатке от центробежной силы.

При 3000 об/мин трудно сконструировать лопатку с длиной более 1000—1100 мм, удовлетворяющую условиям механической прочности.

При 1500—1800 об/мин длину лопатки удается довести до 1200—1300 мм. Однако турбины на пониженное число оборотов получаются более тяжелыми; поэтому они не находят в настоящее время применения.

Другой способ увеличения длины лопатки последней ступени — замена стали другим металлом, имеющим достаточную прочность, но меньший удельный вес. В этом случае вес лопатки уменьшается, что приводит к уменьшению напряжений от центробежной силы. Создание лопаток большой длины возможно из титановых сплавов, обладающих высокой прочностью и сравнительно малым удельным весом. При применении лопаток из титановых сплавов длиной 1300—1500 мм мощность одновальной турбины может достигнуть 1000—-1500 МВт при приемлемом числе выхлопов в конденсатор (числе ЦНД).

Но с увеличением высоты лопаток и диаметра дисков возрастают окружные скорости их движения, превышать которые по условиям газодинамики и прочности сверх допустимых (w = 350 … 400 м/с) нельзя. Так как наибольшую высоту имеют лопатки последних ступеней, то именно их пропускная способность по пару лимитирует предельную мощность турбины.

Одновальная паровая турбина мощностью 500 МВт с начальным давлением пара 240 ата при 3000 об!мин, имеет длину лопатки последней ступени 1050 мм и четыре выхлопа в конденсатор (два двухпоточных ЦНД). Длина турбоагрегата вместе с электрогенератором равна 47,3 м. Проектируется одновальная турбина мощностью 800 Мет.

Возможен еще один путь увеличения предельной мощности одновальной турбины — применение в части низкого давления вместо водяного пара паров других жидкостей — аммиака, фреона и т. п. Пары аммиака (NH3) при температуре 25° С имеют давление, близкое к 1 ата, тогда как давление водяного пара равно 0,03 ата. Пары фреона-12 (CC12F2) при 25° С имеют давление в несколько атмосфер. Удельные объемы паров аммиака и фреона во много раз меньше при тех же температурах, чем у водяного пара, поэтому меньшие объемные расходы в последних ступенях турбины обусловливают меньшую длину лопаток последних ступеней. Однако при этом существенно возрастает сложность и стоимость конструкции.

лов.

|

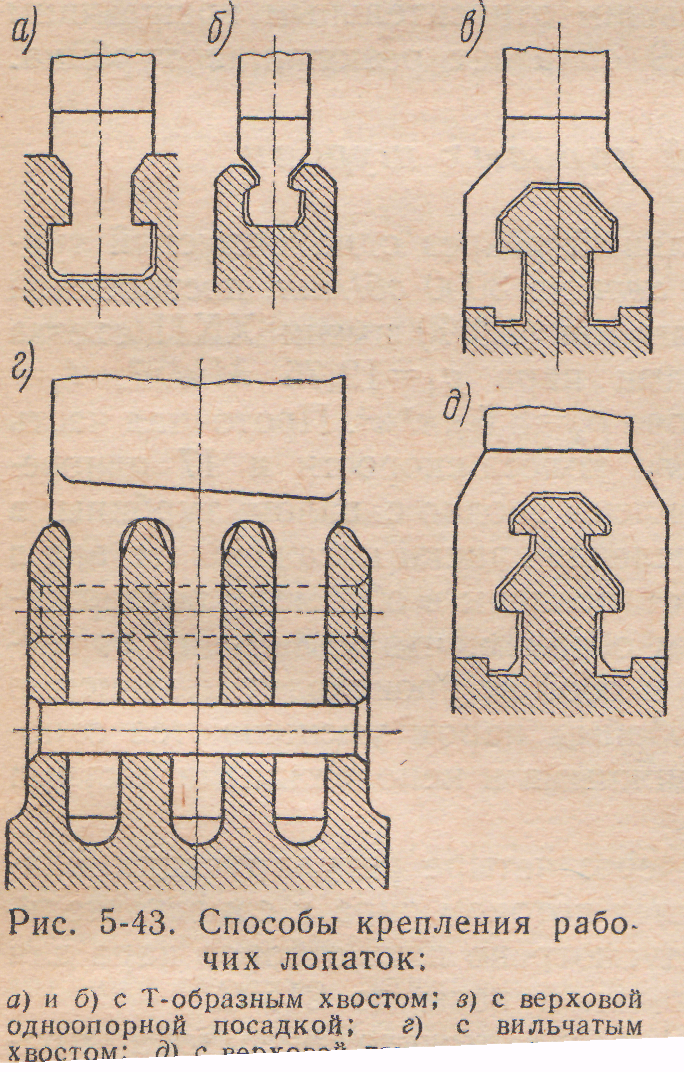

д) с верховой двухопорной посадкой |

Диски турбин, ввиду работы со изготовляют из специальной стали. значительными напряжениями, Их насаживают жестко на вал обычно в горячем состоянии, чтобы предотвратить возможное ослабление натяга посадки при пуске и во время работы турбины. В дисках активных или с малой реактивностью ступеней предусматривают отверстия для выравнивания давлений по обе стороны диска. В цельнокованном роторе отпадают опасения ослабления натяга посадки. Цельнокованный ротор применяют только при небольших диаметрах ступени (области высоких параметров пара), так как невоз.мож:: изготовить ротор, требующий поковки большого диаметра.

Рабочие лопатки выполняют фрезерованием. Лопатки, работающие в относительно легких условиях, делают штампованными. Способы крепленияпоказаны на рис 5-43.