- •01. Требования, предъявляемые к машинам

- •10. Расчет на прочность стержня винта

- •02. Условия нормальной работы машин

- •03. Классификация дм

- •04. Классификация соединений. Расчет заклепочного соединения

- •19. Достоинства и недостатки зубчатых передач

- •05. Шлицевые и шпоночные соединения. Расчет

- •08. Теория винтовой пары

- •09. Расчет резьбы на прочность

- •11. Расчет болтов, установленных с зазором

- •25. Косозубые передачи. Усилия в зацеплении

- •26. Расчет косозубых передач на контактную прочность

- •27. Расчет косозубых передач на изгиб

- •29. Силы в зацеплении конических передач

- •30. Эквивалентное коническое колесо

- •31. Расчет прямозубого конического колеса на контактную прочность

- •33. Червячные передачи. Особенности расчета

- •34. Расчет червячных передач по контактным напряжениям

- •36. Расчет ременных передач на тяговую способность

- •38. Валы и оси. Расчет валов и осей на прочность

- •37. Опоры качения. Достоинства и недостатки. Разновидности. Область применения. Расчет

- •39. Расчет валов и осей на прочность

- •40. Муфты. Назначение

- •41. Фланцевые муфты. Расчет

- •42. Зубчатые муфты

- •43. Допуски и посадки

- •28. Конические передачи. Геометрия

- •32. Допускаемые контактные напряжения

- •Требования, предъявляемые к машинам

- •Расчет на прочность стержня винта

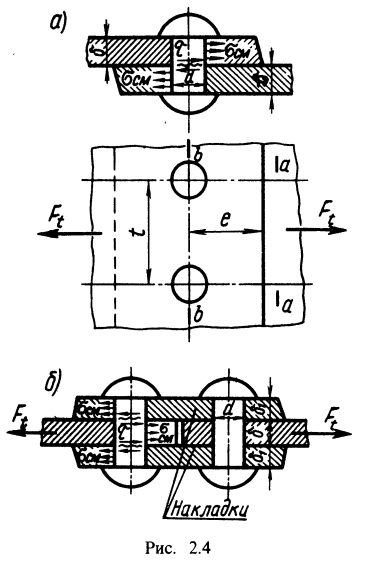

04. Классификация соединений. Расчет заклепочного соединения

Связи: подвижные (шарниры, подшипники, зацепления) и неподвижные (резьбовые, сварные, шпоночные и др.) Неподвижные связи в технике называют соединениями.

Разъемные соединения позволяют разъединять детали без их повреждения. Это резьбовые, штифтовые, клеммовые, шпоночные, шлицевые и профильные соединения.

Неразъемные не позволяют разъединять детали без их повреждения. Это заклепочные, сварные, соединения с натягом.

По форме спрягаемых поверхностей: плоское; цилиндрическое; коническое; винтовое; сферическое; профильное. По методу образования, определяемого процессом получения соединения или конструкцией соединяющей детали: клёпанное, паяное, прессовое, шпоночное, клиновое и сварное, клееное, резьбовое, шлицевое.

Заклепочное соединение. Заклепочное соединение неразъемное. В большинстве случаев его применяют для соединения листов и фасонных прокатных профилей.

Расчет. τ = F/[(π/4)d2i] ≤ [τ], где i – число плоскостей среза, τ = 0,4σТ при статической внешней нагрузке,

τ = (0,2…0,3)σТ при переменной внешней нагрузке.

σсм = F/(d·δ2) ≤ [σсм], для крайней детали

σсм = F/(2d·δ2) ≤ [σсм], где для стали [σсм] = 0,8σт, для чугуна [σсм] = (0,4…0,5)σв Напряжение в сечении листа а-а не ослабленном отверстиями под заклепки: Ft = σ’·t·δ, где напряжение σ’ полагают известным из основных расчетов конструкции. Прочность листа в сечении b-b: σ = Ft / [(t - d)δ] ≤ [σ]. Коэффициент прочности заклепочного шва:

σ’

/ σ

= (t

- d)

/ t

= φ

19. Достоинства и недостатки зубчатых передач

Достоинства зубчатых передач

1) высокая нагрузочная способность; 2) малые габариты; 3) большая надёжность и долговечность (40000 ч); 4) постоянство передаточного числа; 5) высокий КПД (до 0,97…0,98 в одной ступени); 6) простота в эксплуатации.

Недостатки зубчатых передач

1) повышенные требования к точности изготовления и монтажа; 2) шум при больших скоростях; 3) высокая жёсткость, не позволяющая компенсировать динамические нагрузки.

06. Сварные соединения. Расчет Сварное соединение – неразъёмное соединение, выполненное сваркой, т.е. путём установления межатомных связей между свариваемыми частями при нагревании или пластическом деформировании. Сварные соединения являются наиболее распространёнными и совершенными из неразъёмных соединений, так как лучше других обеспечивают условия равнопрочности, снижения массы и стоимости конструкции. Участок соединения, образовавшийся в результате кристаллизации металлической сварочной ванны, называется сварным швом.

Преимущества сварного соединения

- невысокая стоимость соединения, благодаря малой трудоёмкости и простоте сварного шва; - сравнительно небольшая масса;

- сечение детали не ослабляется отверстием; - герметичность автоматизации процесса сварки.

Недостатки сварного соединения

- появление коробления, остаточных напряжений после сварки; - недостаточная надёжность при вибрационных ударных нагрузках.

- трудность контроля качества; - квалификация рабочего. Виды сварки:

- плавлением (дуговая и контактная),

- давлением. Виды сварных соединений:

стыковое, нахлесточное; угловое, тавровое.

Критерии работоспособности сварных соединений Критерием работоспособности сварных соединений является прочность, причём предполагается, что напряжение в опасных сечениях распределены равномерно. Расчёты сварных соединений: условие прочности стыковых швов:

![]() нахлёсточные

соединения рассчитываются на срез:

нахлёсточные

соединения рассчитываются на срез:

![]()