- •01. Требования, предъявляемые к машинам

- •10. Расчет на прочность стержня винта

- •02. Условия нормальной работы машин

- •03. Классификация дм

- •04. Классификация соединений. Расчет заклепочного соединения

- •19. Достоинства и недостатки зубчатых передач

- •05. Шлицевые и шпоночные соединения. Расчет

- •08. Теория винтовой пары

- •09. Расчет резьбы на прочность

- •11. Расчет болтов, установленных с зазором

- •25. Косозубые передачи. Усилия в зацеплении

- •26. Расчет косозубых передач на контактную прочность

- •27. Расчет косозубых передач на изгиб

- •29. Силы в зацеплении конических передач

- •30. Эквивалентное коническое колесо

- •31. Расчет прямозубого конического колеса на контактную прочность

- •33. Червячные передачи. Особенности расчета

- •34. Расчет червячных передач по контактным напряжениям

- •36. Расчет ременных передач на тяговую способность

- •38. Валы и оси. Расчет валов и осей на прочность

- •37. Опоры качения. Достоинства и недостатки. Разновидности. Область применения. Расчет

- •39. Расчет валов и осей на прочность

- •40. Муфты. Назначение

- •41. Фланцевые муфты. Расчет

- •42. Зубчатые муфты

- •43. Допуски и посадки

- •28. Конические передачи. Геометрия

- •32. Допускаемые контактные напряжения

- •Требования, предъявляемые к машинам

- •Расчет на прочность стержня винта

01. Требования, предъявляемые к машинам

Работоспособность – состояние деталей, при котором они правильно выполняют заданные функции с параметрами, установленными НТД.

Надежность – св-во изделия сохранять свою работоспособность в течение заданного промежутка времени.

Технологичность – св-во деталей и узлов, производство, ремонт и эксплуатация которых требует минимальных затрат времени и труда.

Экономичность - определяется стоимостью материала, затратами на производство и эксплуатацию.

Транспортабельность — возможность перемещения машины самоходом или перевозки ее на транспортных средствах по шоссейным и железным дорогам в собранном виде или разъединенной на минимальное число частей.

Эргономичность — это эффективность и удобство использования машины при наименьшей вероятности выхода из строя.

10. Расчет на прочность стержня винта

Растягивающая внешняя нагрузка без затяжки болтов:

σ = F / [(π/4)d12] ≤ [σ], где [σ] = 0,6[σт] Растягивающая внешняя нагрузка с затяжкой болтов:

σЭК = 1,3FЗАТ/[(π/4)d12] ≤ [σ], где [σ] = σТ / SТ Статическая внешняя нагрузка: σ = 1,3FР / [(π/4)d12] ≤ [σ], где [σ] = σТ / SТ при неконтролируемой затяжке и

[σ] = σТ / (1,5…2,5) при контролируемой затяжке. Здесь FP = FЗАТ + (0,2…0,3)F, FЗАТ = KЗАТF – при постоянной нагрузке KЗАТ = 1,25…2; при переменной нагрузке

KЗАТ = 2,5…4; при мягкой прокладке KЗАТ = 1,3…2,5; при металлической фасонной прокладке KЗАТ = 2…3,5; при металлической плоской прокладке KЗАТ = 3…5; F – внешняя нагрузка соединения приходящаяся на один болт. Поперечная внешняя нагрузка, болты поставлены с зазором, затяжка неконтролируемая:

σЭК = 1,3FЗАТ/[(π/4)d12] ≤ [σ], где [σ] = σТ / SТ Поперечная внешняя нагрузка, болты поставлены с зазором, затяжка контролируемая:

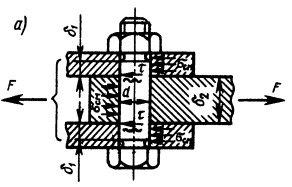

σЭК = 1,3FЗАТ/[(π/4)d12] ≤ [σ], где [σ] = σТ / (1,5…2,5) Поперечная внешняя нагрузка, болты поставлены без зазора: τ = F/[(π/4)d2i] ≤ [τ], где i – число плоскостей среза (на рисунке i = 2), τ = 0,4σТ при статической внешней нагрузке, τ = (0,2…0,3)σТ при переменной внешней нагрузке. σсм = F/(d·δ2) ≤ [σсм], для крайней детали

σсм = F/(2d·δ2) ≤ [σсм], где для стали [σсм] = 0,8σт, для чугуна [σсм] = (0,4…0,5)σв

02. Условия нормальной работы машин

Прочность - способность ДМ сопротивляться разрушению. Явл-ся осн. критерием большинства ДМ, т.к. разрушение частей машины приводит к простоям и несчастным случаям. Бывает статическая и усталостная. Потеря статич. прочности происходит тогда, когда значения рабочих напряжений превышают предел статич. прочности. σ =< [σ], τ=<[τ]; [σ]= σпр/n, n – коэф-т запаса усталостной прочности. [n]=[n1]*[n2]*[n3], n1- коэф-т, учитывающий точность определения напряжений в деталях. N2 - учитывающий однородность материалов. N3 – учитывающий требования безопасности к узлам и деталям. Потеря сопротивления усталости происходит в результате длительного действия переменных напряжений, превышающих предел выносливости материала. Сопротивление усталости значительно понижается при наличии дефектов производства (царапины, трещины и пр.)

Износостойкость. Изнашивание — процесс постепенного изменения размеров деталей в результате трения. При этом увеличиваются зазоры, что изменяет качественные х-ки механизмов: точность, КПД, прочность, шумность, полное истирание. Изнашивание бывает механическое, коррозионно-механическое, молекулярно-механическое. Срок службы: t=[uизн]/γизн , в часах. [uизн] – допускаемый износ в мм, γизн – интенсивность износа мм/ч.

Жесткость – способность ДМ воспринимать действ. нагрузку без появления недопустимых деформаций.

Жесткость характеризуется изменением размеров и формы детали под нагрузкой. Проверочный расчет жесткости необходимо производить по условиям y=<[y], θ=<[θ], φ=<[φ].

Виброустойчивость – способность конструкции работать в нужном режиме без недопустимых колебаний. Вибрации вызывают дополнительные переменные напряжения и, как правило, приводят к усталостному разрушению деталей. В связи с повышением скоростей движения машин опасность вибраций возрастает, поэтому расчеты на колебания приобретают все большее значение. Колебания бывают вынужденные (вызываемые периодическими силами) и автоколебания (возмущающие силы вызываются самими колебаниями).

Теплостойкость – сохранение работоспособности без чрезмерного нагрева. Нагрев деталей машин может вызвать следующие вредные последствия: понижение прочности материала, увеличение изнашивания деталей; изменение зазоров в сопряженных деталях, которое может привести к заклиниванию; понижение точности работы машины. Чтобы не допустить вредных последствий перегрева на работу машины, выполняют тепловые расчеты. Ур-е теплового баланса Ф1=Ф2, Ф1- кол- во теплоты выделяющееся в сек. Ф1=Р1(1-ηмех), Р1- мощность, Ф2 – кол-во теплоты отводимое от машины. Ф2=КтS(tмех-to), Кт- коэф. теплоотдачи, S-площадь теплоотдачи, to – темп. окр. среды. tмех – внутр. темп. механизма.