- •227. Как определить необходимую высоту заполнения форм.

- •228. В чем особенность арматурных изделий для наружных стен из газобетона.

- •231. Чем ограничена область применения наружных стен из ячеистого бетона. Что нужно для его реализации.

- •232. Какой физико-химический процесс положен в процесс технологии силикатного бетона? Какие химические соединения участвуют в этом процессе, и какие новообразования возникают в его процессе.

- •233. Требования к материалам для силикатного бетона.

- •234. Основные схемы приготовления силикатного бетона.

- •237. Что такое силикальцит и бетон на нефелиновом цементе.

- •238. Привести и описать технологическую схему получения силикатного кирпича.

238. Привести и описать технологическую схему получения силикатного кирпича.

Размеры силикатного кирпича те же, что и глиняного. Цвет светлосерый, но вводя в состав кирпича минеральные пигменты (сухие краски), можно получить облицовочный силикатный кирпич различного цвета.

Процесс производства этого кирпича в принципе такой же, как и силикатного, но сырец получается более прочным, повышается также прочность и водостойкость кирпича. Одновременно расширяется сырьевая база для изготовления кирпича.

Производство силикатного кирпича

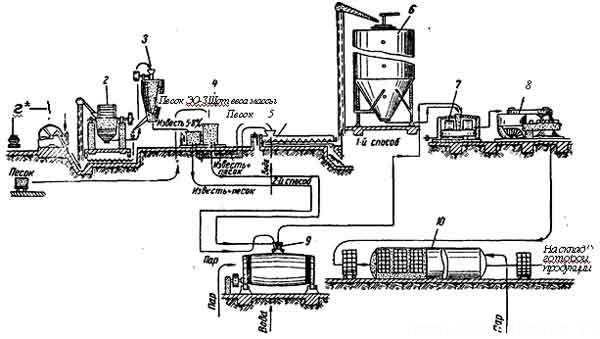

Схема производства силикатного кирпича:

1— дробилка; 2 — шаровая мельница; 3 — воздушный сепаратор; 4 —дозирующий аппарат; 5 —смесительный шнек; 6 — силос; 7 — бегуны; 8 — пресс; 9 — гасильный барабан; 10 — запарочный автоклав

Сырье, применяемое для производства силикатного кирпича, дешево и широко распространено. Это кварцевый песок (90— 92%; от веса сухой смеси), известь [8—5% в расчете на СаО или 10—8%1 Са(ОН)2] и вода для гашения извести и придания известково-песчаному раствору требуемой для прессования кирпича влажности (около 7%).

Чтобы уменьшить объемный вес, а следовательно, и теплопроводность кирпича, часть песка можно заменить шлаком, золой и т. п.

Песок должен состоять из зерен разных размеров для уменьшения объема пустот, подлежащих заполнению известью (хотя вообще пустоты заполняются не полностью). Желательно, чтобы зерна имели остроугольную форму и шероховатую поверхность, при которой улучшается сцепление их с известью. Так как реакция извести с кварцевым песком происходит по поверхности зерен песка, то в нем должно содержаться достаточно мелких зерен, имеющих большую поверхность. Полезно введение части молотого песка, что повышает прочность кирпича.

Производство силикатного кирпича состоит из следующих процессов:

добычи песка в карьере; обычно она производится одноковшовым экскаватором;

подготовки извести (дробление и помол); помол ускоряет гашение извести и позволяет использовать ее полностью;

гашения извести в смеси с песком (в силосах или барабанах);

дополнительного перемешивания массы;

формования кирпича путем прессования;

пропаривания его в автоклавах под давлением, необходимого для затвердевания кирпича.

Гашение извести в смеси с песком осуществляется в железо бетонных силосах (резервуарах) или, что гораздо быстрее и полнее, во вращающихся барабанах.

Негашеная известь, поступающая из известеобжигательной печи, дробится в дробилке, затем размалывается в шаровой (трубной) мельнице, после чего поступает в бункер. Далее песок и известь проходят дозирующие автоматические аппараты и попадают в мешалку, где увлажняются.

При силосном способе производства влажная смесь загружается в силосы: там она вылеживается до полного гашения извести (от 8 до 10 час, а при подогреве известково-песчаной смеси паром этот срок сокращается до 2—4 час).

При барабанном способе смесь поступает в герметические стальные барабаны-гидраторы , вращающиеся вокруг горизонтальной оси. В эти барабаны подают пар под давлением до 5 am. Под действием пара и интенсивного перемешивания гашение протекает быстро (30— 50 мин.)- После гашения смесь желательно еще раз перемешать в мешалке или в бегунах, увлажнив водой.

Способ подготовки известково-песчаной смеси, называемый дезинтеграторным. Он заключается в следующем: дробленая известь-кипелка гасится в барабане, затем смешивается с песком и измельчается в дезинтеграторе. Здесь происходит энергичное перемешивание, разбиваются комки извести и глинистые включения. Благодаря этому быстрее и полнее протекает реакция между известью и песком при пропаривании. Дезинтеграторный способ производства кирпича позволяет экономить до 30% извести и повышает прочность силикатного кирпича.

Подготовленная тем или иным способом известково-песчаная смесь с влажностью около 7% поступает на прессы для формования кирпича. Прессованием под давлением до 150—200 кг/см2 кирпичу придают правильную форму и необходимую плотность. После прессования кирпич (сырец) получают еще не затвердевшим, хотя его и можно брать руками. Чтобы он затвердел, его пропаривают под давлением в автоклавах (стальных барабанах) диаметром около 2 м, длиной до 20 м, герметически закрывающихся с торцов крышками. В автоклавы медленно пускают насыщенный пар под давлением около 8 ати. Кирпич пропаривается в течение 5—8 час, после чего пар перепускают в другой автоклав.

Для ускорения твердения кирпича в автоклаве в состав сырьевой смеси вводят небольшую добавку сульфата натрия. Взаимодействие компонентов силикатной смеси протекает по реакции CaO+Si02+nH20 = CaOSi02+ (п+1) Н20.

Прочность силикатного кирпича растет в течение некоторого времени и после выгрузки из автоклава (на воздухе). Это обусловлено его высыханием, а также тем, что не вступившая в реакцию с кремнеземом Са(ОН)2 реагирует с С02 воздуха: Са(ОН)2-г-С02 = СаС03-г-Н20, образуя углекислый кальций.

В производстве силикатного кирпича почти все процессы механизированы, поэтому силикатный завод обслуживается значительно меньшим числом рабочих, чем завод глиняного кирпича. Заводы силикатного кирпича, несмотря на большую производительность (50—300 млн. шт. в год), занимают небольшую территорию. Изготовляют силикатный кирпич во много раз быстрее, чем глиняный; силикатный С не более одних суток, а глиняный свыше 5 суток.

Силикатный кирпич выпускают двух видов: одинарный размером 250×120X65 мм и модульный размером 250X120X88 мм. Модульный кирпич изготовляют с технологическими пустотами, замкнутыми с одной стороны. Цвет кирпича светло-серый, но он может быть и цветным за счет введения в состав смеси щелочестойких минеральных пигментов.

Благодаря прессованию под большим давлением и отсутствию усадочных явлений размеры силикатного кирпича выдержаны более точно, чем у глиняного. Плотность его несколько выше, чем у керамического кирпича, — 1800—1900 кг/м3, теплопроводность 0,82—0,87 Вт/ /(м-°С). В зависимости от предела прочности при сжатии и изгибе силикатный кирпич изготовляют шести марок: 75, 100, 125, 150, 200 и 250. Морозостойкость силикатного кирпича не ниже Мрз 15, водопоглощение 8— 16 % по массе.

Области применения силикатного кирпича такие же, как и керамического кирпича. Однако он не рекомендуется для кладки фундаментов и стен в условиях высокой влажности, так как воздействие грунтовых и сточных вод вызывает его разрушение. Нельзя использовать силикатный кирпич в конструкциях, подверженных действию высоких температур (в печах, дымовых трубах и т.п.).