- •1. Классификация поверхностей деталей машин

- •2. Функциональный модуль

- •3. Признаки классификации деталей машин.

- •4. Иерархическая структура технологического процесса изготовления деталей машин

- •5. Временная структура операций механической обработки.

- •7. Теория базирования. Основные понятия.

- •8. Понятия реального и проектного базирования при изготовление деталей машин

- •9. Комплекты баз ориентации. Однозначность задания допусков взаимного расположения.

- •10.Ксасификация проектных баз по числу налагаемых связей.

- •11. Теоретическая схема базирования.

- •12.Методика синтеза теоретической схемы базирования.

- •13.Теоретическая схема установки.

- •14.Методика синтеза теоретической схемы установки.

- •15.Понятие погрешности теоретической схемы установки.

- •16.Погрешность теоретической схемы установки: линейная цепь.

- •17.Погрешность теоретической схемы установки: плоская цепь.

- •18.Погрешность теоретической схемы установки на призму.

- •19. Погрешность теоретической схемы установки на пальцы

- •20.Основы классификации методов обработки.

- •21.Признаки классификации методов обработки: природа и характер воздействия на заготовку.

- •22. Признаки классификации методов обработки: схема формообразования.

- •24. Признаки классификации методов обработки: динамика процесса формообразования.

- •25. Общая характеристика строгания и долбления.

- •27. Выбор строгальных резцов

- •28. Методы установки и закрепления заготовок на строгальных станках

- •29. Схемы обработки типовых поверхностей на строгальных станках

- •30. Показатели режима строгания. Определение затрат основного времени при строгании.

- •Подача при чистовом строгании плоскостей широкими резцами

- •Скорости резания при обработке пазов

- •31. Общая характеристика точения.

- •33. Методы формообразования наружных поверхностей вращения на токарных станках.

- •34. Методы формообразования внутренних поверхностей вращения на токарных станках.

- •35. Обработка резьб на токарных станках.

- •36. Отделочная обработка на токарных станках.

- •38. Схема базирования и схема установки на токарном станке

- •39. Оснастка для установки и закрепления заготовок на токарном станке

- •40.Установка и размерная настройка инструментов на токарном станке

- •41.Режимы резания и основное время при обработке на токарных станках.

- •42. Контроль качества обработки на токарных станках.

- •44. Методика установки и закрепления заготовок на расточных станках.

- •45. Выверка заготовок на расточных станках.

- •44.Методы обработки типовых функциональных модулей на расточных станках

- •45.Сверление

- •48. Размерная настройка на расточных станках.

- •49. Методы контроля точности обработки на расточных станках.

- •50. Показатели режима резания и основное время при обработке на расточных станках.

- •51. Общая характеристика сверления, зенкерования и развертывания.

- •52. Основные компоненты сверлильных станков

- •53. Режущий инструмент для сверлильных станков

- •54. Вспомогательный инструмент для сверлильных станков.

- •55. Общая характеристика фрезерования.

- •56. Основные компоненты фрезерных станков.

- •57. Методы формообразования на фрезерных станках.

- •58 Схема базирования и схема установки при обработке на фрезерном станке

- •59. Оснастка для установки и закрепления заготовок на фрезерных станках.

- •60. Установка и закрепление инструмента на фрезерных станках.

- •61. Размерная настройка инструмента на фрезерных станках

- •62. Назначение показателей режимов резания и определение основного времени фрезерования.

- •63. Общая характеристика протягивания.

- •64.Виды шлифования.

- •65. Круглое наружное шлифование.

- •66. Круглое внутреннее шлифование.

- •68 Плоское шлифование.

- •69. Особенности формообразования при бесцентровом шлифовании.

- •70 Характеристики шлифовальных кругов.

- •71. Правка шлифовальных кругов

- •72. Охлаждение при шлифовании.

- •73. Технологические модели и циклы шлифования

- •74. Эластичное шлифование

- •75. Хонингование

- •76. Суперфиниширование

- •77. Доводка

- •78. Вибрационная обработка

- •79. Магнитоабразивная обработка.

- •Динамическая размерная настройка.

- •94 Производственные методы определения жесткости токарного и плоскошлифовального станка

- •95 Погрешности сборки и механической обработки

- •96 Погрешности, не зависящие от режима резания

- •97 Погрешности, зависящие от режима резания

- •98 Прочие погрешности при механической обработке

- •99 Характеристики точности и стабильности технологического перехода

- •100 Статистическое регулирование точности обработки

- •101. Автоматическое управления точностью обработки по выходным данным.

- •102. Автоматическое управление точности обработки по рассогласованию.

- •104. Показатели качества поверхностей деталей машин

- •105. Влияние способов и условий обработки на шероховатость поверхности

- •106. Влияние способов и условий обработки на состояние подповерхностного слоя материала

- •107. Управление качеством поверхности при шлифовании

- •109). Борьба с вибрациями при обработке на станках

- •110) Использование вибраций при обработке на станках

63. Общая характеристика протягивания.

Протягивание применяется в основном для обработки открытых внутренних цилиндрических и зубчатых поверхностей, пазов в отверстиях, окон, а также заменяет фрезерование, строгание и шлифование при обработке наружных поверхностей (плоскостей, фасонных и т. д.). Иногда протягиванием обрабатывают внутренние винтовые зубчатые поверхности, наружные поверхности вращения и зубья цилиндрических и конических колес.

Внутренним протягиванием можно получить отверстия круглого, квадратного и шестигранного поперечного сечения, а также отверстия со шпоночным пазом, шлицевые, фасонные сложного профиля.

Наружным протягиванием получают плоские и фасонные линейчатые поверхности любого профиля, а также пазы и уступы. К преимуществам протягивания следует отнести простоту кинематической схемы обработки, включающей одно прямолинейное движение. Движение подачи отсутствует.

Подача зубьев в глубину обрабатываемого поверхностного слоя достигается превышением каждого последующего зуба относительно предыдущего. Величина превышения последующего зуба относительно предыдущего называется подъемом на зуб.

Принципиальные схемы протягивания: а - круглого отверстия; б - шпоночного паза; в - наружной поверхности; г - шлицевого отверстия.

64.Виды шлифования.

Шлифованием обрабатывают поверхности всех классов. Обычно оно применяется для повышения точности размеров и формы поверхностей, формообразование которых было на предыдущих этапах обработки осуществлено другими способами (точением, фрезерованием и т. д.). Чаще всего шлифуемые заготовки после предварительной обработки подвергаются закалке или химико-термической обработке. В зависимости от требований к точности шлифование может быть предварительным, чистовым или тонким.

В последнее время шлифование все чаще используется для формообразования, т. е. для снятия значительных слоев материала с заготовки или для получения в сплошном материале канавок различной формы. Шлифование выполняется шлифовальными кругами, состоящими из абразивных зерен, которые жестко сцементированы в пористое тело с помощью связки.

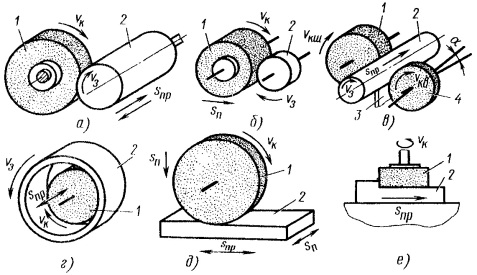

В зависимости от расположения и формы обрабатываемой поверхности заготовки 2 шлифование подразделяют на виды: наружное — а,б,в – когда обрабатывается наружная поверхность заготовки; внутреннее — г, когда обрабатывается внутреняя поверхность заготовки; плоское — д,е – когда обрабатывается плоская поверхность.

65. Круглое наружное шлифование.

Для обработки поверхностей вращения применяются различные способы круглого шлифования. Относительно короткие (менее 80 мм)

наружные поверхности вращения обрабатываются круглым наружным врезным шлифованием на круглошлифовальных станках. Заготовка при этом устанавливается в центрах, на оправке или в патроне. Одновременное шлифование шейки и торца выполняют на торцекруглошлифовальных станках с наклоном оси вращения круга на угол 8...20°. Торец и шейку можно шлифовать и на обычном круглошлифовальном станке, применяя круг с поднутрением на торце. Фасонные поверхности вращения шлифуются профилированным кругом.

Для обработки цилиндрических или конических поверхностей значительной длины применяется круглое наружное шлифование с продольной подачей. В зависимости от жесткости заготовки (отношения ее диаметра к длине) применяется многопроходное или глубинное шлифование. При многопроходном шлифовании поперечная подача осуществляется или перед каждым продольным ходом стола с заготовкой, или перед двойным ходом. При глубинном шлифовании заданный слой t снимается за один ход стола.