- •1. Классификация поверхностей деталей машин

- •2. Функциональный модуль

- •3. Признаки классификации деталей машин.

- •4. Иерархическая структура технологического процесса изготовления деталей машин

- •5. Временная структура операций механической обработки.

- •7. Теория базирования. Основные понятия.

- •8. Понятия реального и проектного базирования при изготовление деталей машин

- •9. Комплекты баз ориентации. Однозначность задания допусков взаимного расположения.

- •10.Ксасификация проектных баз по числу налагаемых связей.

- •11. Теоретическая схема базирования.

- •12.Методика синтеза теоретической схемы базирования.

- •13.Теоретическая схема установки.

- •14.Методика синтеза теоретической схемы установки.

- •15.Понятие погрешности теоретической схемы установки.

- •16.Погрешность теоретической схемы установки: линейная цепь.

- •17.Погрешность теоретической схемы установки: плоская цепь.

- •18.Погрешность теоретической схемы установки на призму.

- •19. Погрешность теоретической схемы установки на пальцы

- •20.Основы классификации методов обработки.

- •21.Признаки классификации методов обработки: природа и характер воздействия на заготовку.

- •22. Признаки классификации методов обработки: схема формообразования.

- •24. Признаки классификации методов обработки: динамика процесса формообразования.

- •25. Общая характеристика строгания и долбления.

- •27. Выбор строгальных резцов

- •28. Методы установки и закрепления заготовок на строгальных станках

- •29. Схемы обработки типовых поверхностей на строгальных станках

- •30. Показатели режима строгания. Определение затрат основного времени при строгании.

- •Подача при чистовом строгании плоскостей широкими резцами

- •Скорости резания при обработке пазов

- •31. Общая характеристика точения.

- •33. Методы формообразования наружных поверхностей вращения на токарных станках.

- •34. Методы формообразования внутренних поверхностей вращения на токарных станках.

- •35. Обработка резьб на токарных станках.

- •36. Отделочная обработка на токарных станках.

- •38. Схема базирования и схема установки на токарном станке

- •39. Оснастка для установки и закрепления заготовок на токарном станке

- •40.Установка и размерная настройка инструментов на токарном станке

- •41.Режимы резания и основное время при обработке на токарных станках.

- •42. Контроль качества обработки на токарных станках.

- •44. Методика установки и закрепления заготовок на расточных станках.

- •45. Выверка заготовок на расточных станках.

- •44.Методы обработки типовых функциональных модулей на расточных станках

- •45.Сверление

- •48. Размерная настройка на расточных станках.

- •49. Методы контроля точности обработки на расточных станках.

- •50. Показатели режима резания и основное время при обработке на расточных станках.

- •51. Общая характеристика сверления, зенкерования и развертывания.

- •52. Основные компоненты сверлильных станков

- •53. Режущий инструмент для сверлильных станков

- •54. Вспомогательный инструмент для сверлильных станков.

- •55. Общая характеристика фрезерования.

- •56. Основные компоненты фрезерных станков.

- •57. Методы формообразования на фрезерных станках.

- •58 Схема базирования и схема установки при обработке на фрезерном станке

- •59. Оснастка для установки и закрепления заготовок на фрезерных станках.

- •60. Установка и закрепление инструмента на фрезерных станках.

- •61. Размерная настройка инструмента на фрезерных станках

- •62. Назначение показателей режимов резания и определение основного времени фрезерования.

- •63. Общая характеристика протягивания.

- •64.Виды шлифования.

- •65. Круглое наружное шлифование.

- •66. Круглое внутреннее шлифование.

- •68 Плоское шлифование.

- •69. Особенности формообразования при бесцентровом шлифовании.

- •70 Характеристики шлифовальных кругов.

- •71. Правка шлифовальных кругов

- •72. Охлаждение при шлифовании.

- •73. Технологические модели и циклы шлифования

- •74. Эластичное шлифование

- •75. Хонингование

- •76. Суперфиниширование

- •77. Доводка

- •78. Вибрационная обработка

- •79. Магнитоабразивная обработка.

- •Динамическая размерная настройка.

- •94 Производственные методы определения жесткости токарного и плоскошлифовального станка

- •95 Погрешности сборки и механической обработки

- •96 Погрешности, не зависящие от режима резания

- •97 Погрешности, зависящие от режима резания

- •98 Прочие погрешности при механической обработке

- •99 Характеристики точности и стабильности технологического перехода

- •100 Статистическое регулирование точности обработки

- •101. Автоматическое управления точностью обработки по выходным данным.

- •102. Автоматическое управление точности обработки по рассогласованию.

- •104. Показатели качества поверхностей деталей машин

- •105. Влияние способов и условий обработки на шероховатость поверхности

- •106. Влияние способов и условий обработки на состояние подповерхностного слоя материала

- •107. Управление качеством поверхности при шлифовании

- •109). Борьба с вибрациями при обработке на станках

- •110) Использование вибраций при обработке на станках

38. Схема базирования и схема установки на токарном станке

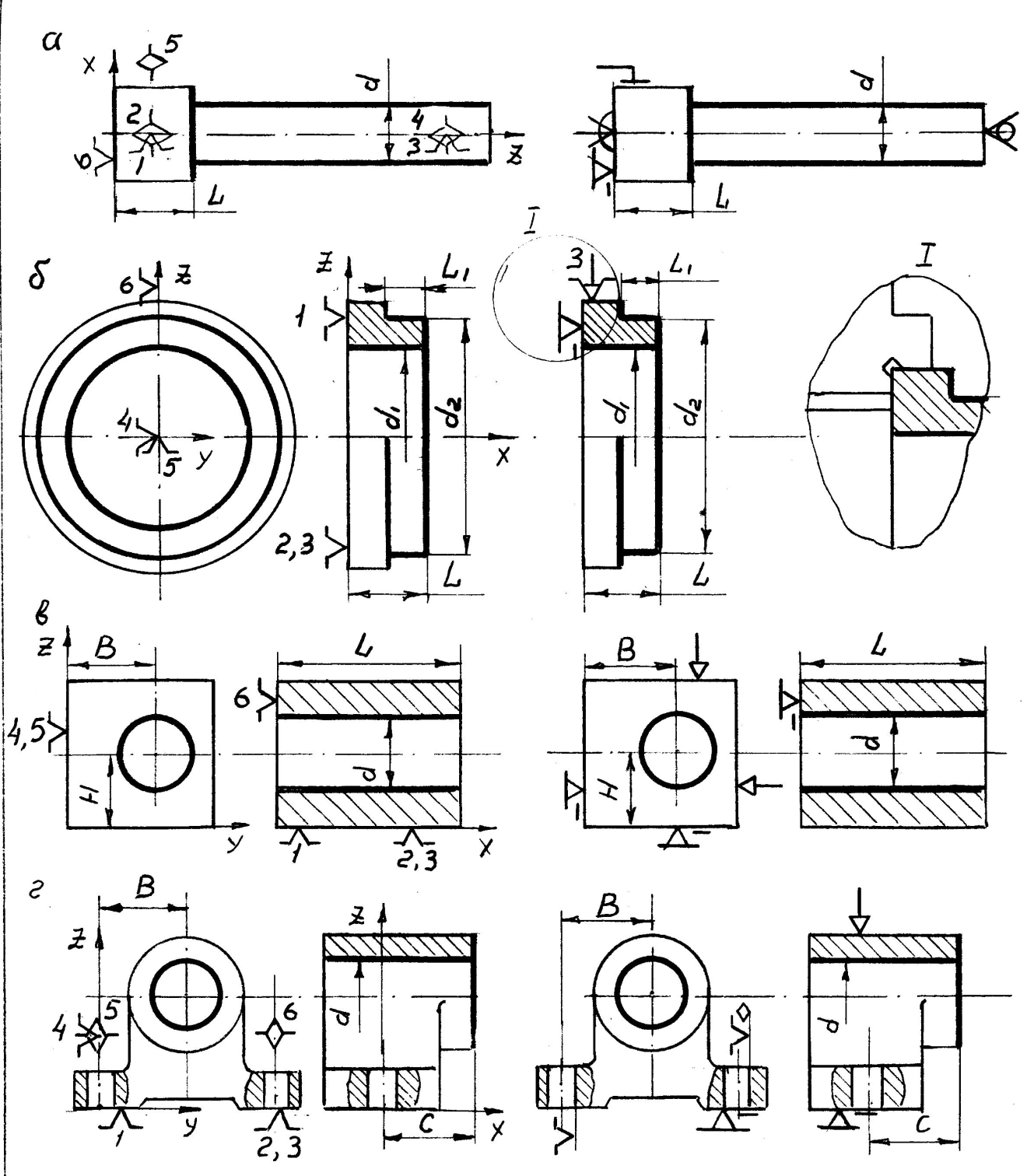

Рис.

3.1 Примеры схем базирования и

соответствующих им схем установки

Схема установки отличается от схемы базирования тем, что на ней вместо точек сопряжения условными знаками указывают установочные и установочно-зажимные компоненты приспособления, а также точку приложения и направление силы зажима.

На рис. 3.1 показаны примеры схем базирования и соответствующих им схем установки. Комплект технологических баз, показанный на рис. 3.1-а, состоит из оси заготовки – двойной направляющей (1,2,3,4) и двух опорных (5 и 6) баз – торца и плоскости симметрии, проходящей через ось заготовки. Эта схема базирования может быть реализована установкой заготовки на плавающий и вращающийся центры. Центром задней бабки заготовка подается до жесткого упора. Вращение заготовки передается поводковым патроном и хомутиком.

Комплект технологических баз, показанный на рис. 3.1-б и 3.1-г, состоит из установочной (1,2,3), двойной опорной (4,5) и опорной (6) баз. Для подрезания торца и обтачивания уступа на детали типа диск, заготовка устанавливается в трехкулачковый самоцентрирующий патрон с опорой торцом в выточки кулачков.

Комплект технических баз при обработке небольшой корпусной детали (см. рис. 3.1-г) реализуется при установке заготовки на плоские опоры и два пальца (цилиндрический и ромбический). Сила зажима прижимает заготовку к опорам. Такое специальное приспособление можно смонтировать из стандартных элементов на планшайбе.

Комплект технологических баз, показанный на рис. 3.1-в состоит из установочной (1,2,3), направляющей (4,5) и опорной (6) баз. Он может реализован при установке заготовки в четырехкулачковом патроне.

39. Оснастка для установки и закрепления заготовок на токарном станке

Для установки заготовки с использованием в качестве реальной технологической базы наружной цилиндрической или шестигранной поверхности обычно используется трехкулачковый самоцентрирующийся патрон (рис. 3.2). Такой патрон можно использовать, если в качестве реальной технологической базы принята внутренняя цилиндрическая поверхность и прилегающий к ней торец, но диаметр этой поверхности должен быть достаточно большим, чтобы внутри могли разместиться кулачки.

Четырехкулачковый патрон (рис. 3.3) с независимым перемещением кулачков применяют преимущественно для закрепления заготовок с технологической базой некруглой формы (квадрат, прямоугольник и т.д.). Кулачки могут быть повернуты на 180 для закрепления за внутреннюю поверхность.

При токарной обработке валов в качестве реальных технологических баз используются центровые отверстия (рис. 3.4). В шпинделе передней бабки устанавливают неподвижный или плавающий центр (рис. 3.5-а, б). При обтачивании наружной конической поверхности в шпинделе передней бабки и пиноли задней бабки устанавливаются центры со сферической рабочей частью (см. рис. 3.5-в). Если необходимо подрезать торец заготовки, в пиноль задней бабки устанавливают полуцентр (см. рис. 3.5-г). При обычном обтачивании в пиноль задней бабки устанавливают вращающийся центр (рис. 3.6).

Передача крутящего момента от шпинделя заготовке осуществляется пальцем поводкового патрона, закрепленного на шпинделе, через хомутик, который закрепляется на заготовке (рис. 3.7). Передача крутящего момента заготовке может осуществляться поводковым патроном (рис. 3.8), зубцы которого внедряются в торец заготовки действием осевой силы, создаваемой задней бабкой.

Для повышения жесткости заготовку вала устанавливают в трехкулачковом патроне и центре задней бабки или при обтачивании длинной цилиндрической поверхности используют подвижный люнет, который закрепляется на продольных салазках суппорта (рис. 3.9). Опорные кулачки люнета сдвинуты по отношению к резцу в сторону задней бабки на 20…30мм.

Если длинном валу или втулке, наружный диаметр которых не позволяет их разместить внутри шпинделя, необходимо обработать отверстие, то заготовку устанавливают в трехкулачковый патрон и неподвижный люнет (рис. 3.10), закрепляемый на направляющих станины.

При обработке втулок и дисков, чтобы обеспечить соосность обрабатываемых поверхностей с отверстием, которое служит реальной технологической базой, заготовку устанавливают и закрепляют на оправках различной конструкции. Оправки могут быть консольными, когда они своим хвостовиком (конус Морзе) устанавливаются в шпинделе, или центровыми, когда они с закрепленной них заготовкой устанавливаются в центрах.

Цилиндрические оправки для установки заготовок с гарантированным зазором (рис. 3.11) конструктивно простые, позволяют вести многоместную обработку, но не обеспечивают точного центрирования. Цилиндрические прессовые оправки (рис. 3.12) применяются при необходимости обеспечить высокую точность взаимного расположения отверстия и обрабатываемых поверхностей. Используя при запрессовке упорные кольца (на рисунке не показаны), точно ориентируют заготовку по длине оправки. При наличии кольцевой выточки 1 можно подрезать оба торца заготовки. Шейка 2 – направляющая при напрессовке.

Наряду с жесткими применяют разжимные оправки: 1) цанговые; 2) кулачковые; 3) с тарельчатыми пружинами; 4) с гофрированными центрирующими втулками; 5) с упругой гильзой, которая разжимается изнутри гидропластом; 6) самозажимные роликовые. Консольная цанговая и кулачковая центровая оправка показаны на рис. 3.13. Силу закрепления на этих оправках обеспечивает давление центра задней бабки.

Консольная оправка с тарельчатыми пружинами показана на рис. 3.14. При вращении винта 5 втулка 2 сплющивает пружины, их наружный диаметр увеличивается, а внутренний уменьшается, за счет чего происходит центрирование и зажим заготовки. Схема оправки с гофрированной центрирующей втулкой показана на рис. 3.15. При сжатии такой втулки также происходит увеличение наружного и уменьшение внутреннего диаметров. Схема однороликовой самозажимной оправки показана на рис. 3.16. Ролик 1 установлен в обойме 2, предотвращающей его перекаливание и выпадание. При вращении оправки ролик за счет трения о заготовку закатывается в узкую часть паза и заклинивает заготовку. Чем больше сила резания, тем сильнее заклинивается ролик с заготовкой.

Для обработки эксцентрической поверхности детали с отверстием, которое используется в качестве технологической базы, заготовка устанавливается: на эксцентрические оправки (рис. 3.17), в четырехкулачковом патроне (рис. 3.18-а), в трехкулачковом патроне с мерной пластиной (рис. 3.18-б), в специальном патроне (рис. 3.18-в), который состоит из трехкулачкового патрона 1, поворотного стола 2 и суппорта 3 для создания эксцентриситета. Толщина мерной пластины (см. рис. 3.18-б) определяется из выражения

,

,

где

D

– диаметр технологической базы,

–

эксцентриситет.

–

эксцентриситет.