- •Экзаменационный билет № 21

- •Экзаменационный билет № 22

- •2. Обосновать выбор вяжущего и добавок для бетона повышенной морозостойкости

- •3. Показать особенности подбора состава бетона с учетом с учетом требований по морозостойкости

- •Порядок расчета состава бетона следующий:

- •4. Указать способы повышения морозостойкости бетона

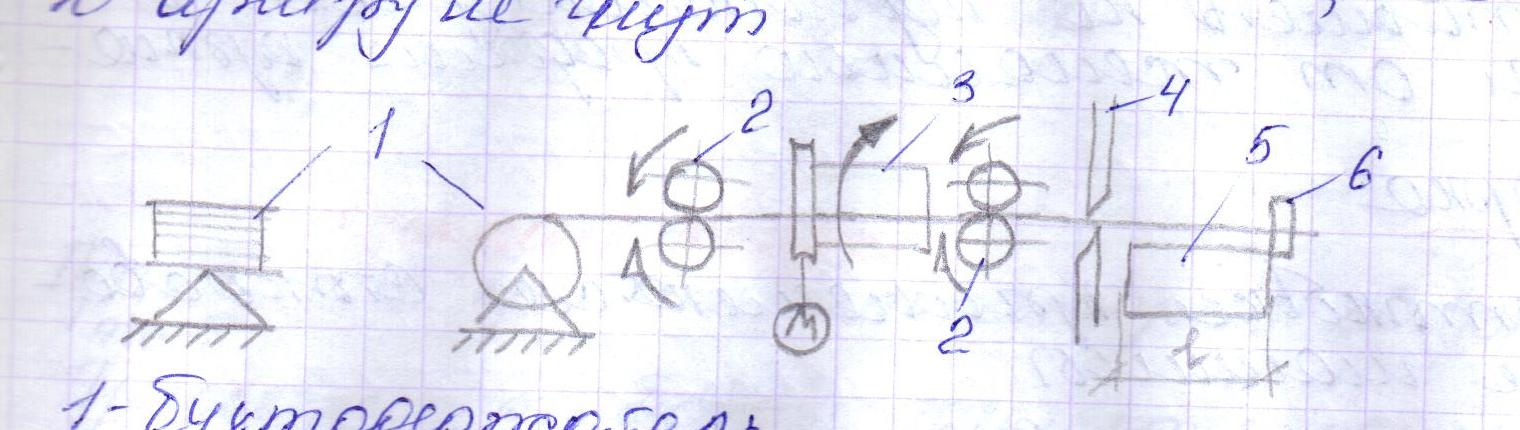

- •5.Способ производства железобетонных дорожных плит

- •6.Обосновать выбор основного технологического оборудования

- •7. Показать технико-экономическую эффективность повышения долговечности железобетонных дорожных плит

- •Экзаменационный билет № 23

- •1. Показать конструктивные особенности стеновых панелей и дать технико-экономическое обоснование целесообразности реконструкции

- •2. Какие эффективные теплоизоляционные материалы (тим) можно использовать для 3-х слойных нст.

- •3.Укажите условия возможного процесса коррозии арматуры в панелях.

- •4.Рассмотреть возможные способы изготовления 3-х слойных нст.

- •5. Описать работу конвейерной линии при изготовлению 3-х слойных нст.

- •6.Указать достоинства и недостатки то.

- •7.Показать возможные способы отделки наружных поверхностей нст и способы доведения изделий до полной заводской готовности.

- •8. Указать основное оборудования для приготовления, укладки, уплотнения бетонной смеси и отделки поверхности изделия.

- •9. Рассмотреть возможные способы интенсификации производства 3-х слойных панелей и экономии материальных и энергетических ресурсов.

- •Экзаменационный билет № 24

- •1.Укажите состав торкрет–масс, применяемых в огнеупорной промышленности.

- •Состав и некоторые свойства торкрет-масс

- •2.Объясните влияние добавок на свойства торкрет –масс.

- •3. Охарактеризуйте требования, предъявляемые к торкрет-покрытию.

- •4.Какие условия следует выполнять для обеспечения результативного торкретировании.:

- •5.Изложите способы выполнения торкрет-футеровки.

- •6.Каково назначение обмазок.

- •7.Выбирете технологическое оборудование для производства торкрет –масс.

- •8.Оцените технико – экономическую эффективность торкрет-покрытий.

- •Билет № 25

- •Автоклавная обработка

Билет № 1 Объясните особенности производства изделий из высокопрочных бетонов при использовании подвижных бетонных смесей с суперпластификаторами вместо ранее применявшихся жёстких бетонных смесей 1. Укажите области применения высокопрочных бетонов (в.б.) В.б. – это б. с пределом R при сжатии 50 МПа и более. Однако пределы прочностных характеристик таких б. чисто условны, поскольку больше связаны с уровнем развития науки и техники в области производства Ц, б. и хим. добавок. Уже сегодня возможно получение б. с R более 150 МПа. В настоящее время в производстве сборного ЖБ приобретает большое значение, повышение качества и надёжности ЖБК, уменьшение их объёма и веса, снижение стоимости, трудовых затрат и удельных капиталовложений. Решению этих вопросов способствует применение в.б. В.б. могут обеспечить снижение расхода б. и веса к-ций до 25…40%;стали до 10…15% и стоимости до 8…15%. Применение в. б. особенно целесообразно и дает наибольший эффект в предварительно напряжённых конструкциях и элементах, работающих на сжатие. В.б. используют для изготовления ферм, арок, колонн, плит и др. Разрабатываются вопросы применения в.б. для изготовления тонкостенных к-ций, в том числе эффективных профилей - полых, двутаврового сечения, брусков с внешним армированием и др. Сущ. опыт по изготовлению центрифугированных труб. Необходимость применения в.б. диктуется появлением новых форм и методов при сооружении зданий современного типа (многоэтажных, большепролётных, высотных сооружений и др.), где ажурность в сочетании с большими размерами неизбежно заставляют решать вопросы снижения веса к-ций, это возможно осуществить только за счёт уменьшения сечения. Эта задача не может быть решена без применения б. высокой R. Успешно применяют лёгкие в.б. в многоэтажных зданиях высотой до 200м, мостах длиной до 1830м, коробчатых настилах пролётом до 30м, для покрытия промзданий и в многих других типах сооружений. Под лёгким в.б. подразумеваются б. для пред напр. к-ций, имеющиех марку 250 и выше. Использование в.б. в морском гидротехническом стр-ве имеет существенные преимущества. Применяемые в большом кол-ве сваи и сваи-оболочки , испытывающие при принудительном погружении значительные динамические нагрузки , будут при использовании в.б. более трещиностойкими, и более долговечными при последующей эксплуатации. Использование в.б. даёт возможность применения большеразмерных к-ций , что ускорит монтаж сооружения. В технологическом отношении в.б. также имеют ряд преимуществ. Они обладают более интенсивным ростом R в раннем возрасте, т.е. являются быстротвердеющими. кроме того в.б., по сравнению с обычными, имеют более высокую R в начальный период твердения; что позволяет значительно сократить время ТО или вовсе отказаться от неё. В.б. отличаются высокой ρ и, отсюда, явл. более долговечными и стойкими к агрессивным и атмосферным воздействиям, что увеличивает срок службы к-ций из таких б. и позволяет прим. их в более тяжёлых условиях эксплуатации. 2. Каковы пути повышения прочности бетона? Высокопрочными.считаются б., марка которых равна или выше активности исходного Ц, но оговаривается нижний предел прочности, котор. для большинства выпускаемых в настоящее время Ц составляет 500кг/см2. Прочность б., представляющего собой сложную сумму компонентов, слагается из R составляющих б.: зап-ль (З) и ЦК (когезионный фактор) и R контактных зон этих составляющих (абгезионныи фактор). Эти факторы и есть пути увеличения R б. Если же учесть, что R наиболее часто применяемых 3 (кварцевого песка и гранита), Щ достаточно высока (кварца-5000…7000, гранита –1200…2500кг/см2), то основным фактором, определяющим R б. следует считать R ЦК, что в свою очередь определяется качеством цем.клея, т.е. исходной системой ”вода-ц”, как известно, R ЦК, в отличии от З, не является стабильной и может регулироваться в широких пределах в зависимости от качества от качества исходного Ц, в/ц и времени твердения. Хорошее сцепление компонентов б. обеспечить не просто. Как правило, сцепление компонентов б. определяемое R контактных зон, всегда меньше R самих компонентов, в особенности П и Щ. И в этом случае, основное внимание д.быть уделено качеству ЦК и его первоначальному состоянию- цем. клею, задачей которого является, во-первых хорошее соединение З между собой, и во-вторых, превращение в достаточно прочный камень. Т.о., возможности увеличения R б. заключаются в ЦК, его R и способности соединяться с З. К сожал., основная прочностная хар-ка |

Ц, так назыв. марка, не отражает прочностных св-в ЦК. Испытания по ГОСТу предопределяют марку Ц как условную величину. Условность марки Ц особенно наглядно прояв-ся при получении в.б. Исследования показали, что истинные прочностные харак-ки марки Ц намного выше, чем его марка. В этом и заключается основа получения в.б. След., важной предпосылкой получения в.б. яв-ся создание рацион-ой макроструктуры. Здесь имеется ввиду создание плотного каркаса З, в особ. крупного., это дополнительно увеличивает R б. 3. Каким образом применение суперпластификаторов способствует получению высокопрочного бетона? Чтобы облегчить укладку, что приведет к лучшему уплотнению б.с. и приведет к более высокой ρ и водонепрониц-ти, примен. с/пластиф-ры. Они относятся к ПАВ, действует как сильный временный разжижитель. Добавки-пласт-ры, разрушая простран-ю сетку, снижают кол-во жидкой фазы, несвязанной молекулярными силами, но механически задерживаемой в ячейках структуры. Они замедляют структурообраз-е ЦК. При введении добавки в состав б.с. ее молекулы адсорбируются на пов-ти частиц Ц и разделяют их, экранируют силы межмол-го притяжения и придают цем-вод-ой суспензии однородность. При этом увелич-я объем дисперсионной среды, суспензия разжижается и ее вязкость снижается. Применение с/пласт. дает возможность снизить расход воды на 25…30 %, при этом прочность возрастает на 50…60%. Их вводят в б.с. в кол-ве 0,5…2% от массы Ц 4. Изложите требования к исходным материалам для получения высокопрочного бетона с суперпластификаторами Состав в.б. определяют таким же способом, как и обычного тяжелого б. При выборе материалов особое внимание следует уделять Ц. Марка Ц д. б. не ниже 500. При бетонировании сборных ЖБК, чтобы обеспечить быстрое твердение б., предпочтительно применение Ц, содержащих повышенное количество C3S и С3А. В этом случае лучше всего применять БПЦ и чисто клинкерный ПЦ М550 и 600. З для в.б. должны быть чистыми и обладать хорошим зерновым составом. В качестве КЗ следует применять фракционированный Щ из плотных и прочных горных пород. R КЗ должна быть выше в 1,5-2 раза проектируемой марки б. (у изверженных пород не менее 100 МПа, у осадочных 80 МПа). КЗ должен обладать высокими адгезионными свойствами. В кач-ве МЗ используется природный П. Он должен быть чистым и обладать min пустотностью (34-37% в уплотненом состоянии). Наличие в Щ и П мелких пылевидных примесей, размер которых может сравниться с размером зерен Ц, нежелательно, потому что происходит разбавление Ц, снижается R б. Также увеличивает жесткость б.с., что крайне нежелательно. 5. Укажите зависимость прочности высокопрочного бетона от основных факторов Помимо повышенных требований к Ц и З необходимо использовать след. средства, способствующие достижению высокой R: 1. Применение б. с предельно низким В/Ц, т. к. это является основным условием для получения в.б. В/Ц должно быть 0,2…0,3. 2. Максимальный расход Ц в в.б., который не превышает 500 кг/м3. Увеличение расхода Ц свыше указанного предела неэффективен для повышения прочности б., т. к. она возрастает незначительно. 3. Применение различных способов повышения активности Ц, и кач-ва б.с. (домол и виброактивация Ц, виброперемешивание). Например домол Ц с добавкой гипса 2-3% в шаровой или вибромельнице позволяет увеличить уд. поверхность Ц до 4000-5000см2/г. Предел R при сжатии б. на таком Ц в возрасте 28 сут повышается на 20-30%.Предельно допустимый расход такого Ц д. б. Уменьшен на 25-50 кг. Виброперемешивание активизирует вяжущее и ускоряет твердение б. в раннем возрасте. 4. Применение жестких и умеренно жестких б.с. также является специфичным для в.б.. При прочих равных условиях увеличение жесткости ВБ приводит к увеличению R б. (при условии плотной укладки). Т. о. для в.б. необходимо применять максимально жесткие б.с., которые можно плотнее уложить имеющимися средствами. Рекомендуемая жёсткость смесей для в.б. 30…60 с. При этом количество растворной части должно быть минимальным. Коэф. заполнения пустот в Щ раствором Кр.щ. =1,2-1,3. 5. Максимальное насыщение б. К3 приводит к увеличению R б. В силу создания каркаса и следовательно более плотной упаковки 3, что создаёт условия для вовлечения в работу самого 3. Характер разрушения б. с таким каркасом свидетельствует о том, что 90…95% зёрен К3 участвует в восприятии усилий при разрушении б. Разрушение в.б. проходит по Щ, что свидетельствует о большой однородности этих б. В этих условиях R б. тем выше, чем выше R материала З. Рациональной является смесь 2-3-х фр. При НК = 25 мм, min пустотность достигается смешением фракций 25-10 и 5-2,5 мм. |

Увеличение НК Щ создает лучшие условия для его фракционирования, что приводит к снижению объема растворной части и уменьшает расход Ц и П. Рекомендуемый расход 2-3-х фракций в стандартном состоянии на 1 м3 = 1…1,1 м3. 6. Применение чистых З, как для предотвращения введения посторонних примесей, так и для обеспечения высокой адгезии ЦТ к З, особенно к крупному. 7. Минимально возможный расход песка на 1 м3 б. Одной из существенных ошибок при переходе на жесткие смеси для получения в.б. является сохранение расхода П. Это приводит к запесочиванию смеси и ухудшению удобоукладываемости. Расход П для в.б. ~ в 2 раза меньше, чем для обычного. Оптимальное соотношение Ц/П в в.б. =1:0,8…0,6 (по весу), а для обычных =1:2…1,5. 8. Поскольку б.с. является многокомпонентной системой, то её кач-во во многом определяется: - точностью дозирования исходных материалов; - кач-вом перемешивания, продолжительность зависит от подвижности б.с. и вместимости бетоносмесителя (при перемешивании жестких б.с. время перемешивания следует увеличить в 1,5-2 раза); - рационального режима уплотнения, жесткие смеси разжижаются лишь при длительной (до 3…5 мин) и интенсивной вибрации, нуждаются для уплотнения в интенсивном механическом воздействии; - создания наиболее благоприятных условий твердения. В.б. по сравнению с обычными б. имеют более высокую R в начальный период твердения, что позволяет значительно сократить время ТО или вовсе отказаться от неё. 9. Уменьшение жёсткости б. рекомендуется производить за счёт введения пластифицирующих добавок и, в частности, с/пластификаторов. Следует подчеркнуть, что применение пластификаторов для в.б. очень эффективно, и рекомендовано во всех случаях. Удобоукладываемость доводится при этом до 40…30 с и при этом снижается время уплотнения б.с. 10. Высокая прочность таких б. часто достигается за счет применения спец. технологических приемов, например сухого бетонирования, сущность которого заключается в укладке в опалубку или в форму сухой смеси вяжущего и З с последующим увлажнением. Таким способом на рядовых материалах возможно получить б. прочностью до 100 МПа. Основу подобного уровня характеристик б. составляют повышенная ρ его структуры и низкое В/Ц (0,15…0,25), которое соотносится с теоретически необходимым для реакции гидратации Ц кол-вом воды. 6. Обоснуйте выбор оборудования для изготовления бетонной смеси и формования изделий из пластифицированных высокопрочных бетонов Для дозирования сыпучих материалов применяем автоматические весовые дозаторы. Для дозирования и ввода добавки с/пласти-фикатора применяем дополнительное оборудование. В б.с. рабочий раствор добавки вводят вместе с водой затворения. Приготовление добавки осуществляют в специальной ёмкости, снабженной системой трубопроводов для перемешивания раствора сжатым воздухом. После этого отдозированный раствор добавки рабочей концентрации выливается в дозатор воды, куда доливается оставшаяся часть воды затворения, при этом происходит перемешивание добавки со всей водой затворения, а затем ее равномерное распределение в б.с. Для химических добавок следует отдавать предпочтение объемным дозаторам. Учитывая повышенную жесткость б.с. необходимо более тщательно перемешивать б.с., используя для этого бетоносмесители принудительного действия. Кач-во перемешивания может быть повышено за счет использования вибрации. Виброперемешивание б.с. осуществляют в вибросмесителях либо за счет вибрационных импульсов, сообщаемых зернам З, либо обычными лопастями с вибрационными импульсами от вибраторов. Транспортирование жестких б.с. осуществляется при помощи ленточных конвейеров, это позволяет увеличить скорость транспортирования в 2-3 раза. Для укладки б.с. применять более мощное виброоборудование. Для жестких смесей необходимо увеличивать или амплитуду, или частоту вибрационных колебаний. Желательным является применение высокочастотных вибраторов и поличастотной виброукладки б.с. При этом в.б должны быть уложены без пор и раковин. 7. Обоснуйте технико-экономическую эффективность от применения СП при изготовлении высокопрочных бетонов При прим. с/пласт. можно достичь: повысить на 30…50% б. при одноврем. сниж. расхода Щ на 12..21%, сократить продол-ть формования на 23-30%, получить более высокое кач-во готовых изделий (поверхности), сократить продолж-ть изотермического прогрева на 35-45%, общее время ТО на 20-30%. Возможность на Ц марки 400 получать в.б. марки 600 выше. Применение добавки одинаково эффективно в б. нормального твердения и пропаренных. |

Билет № 2 Обосновать реконструкцию производства железобетонных напорных труб при переходе от трёхстадийной технологии к методу виброгидропрессования По трехстадийной технологии производство труб осуществляют способом центрифугирования (безнапорные, для канализационных сетей и напорные диаметром 300-600 мм со стальным сердечником). Виброгидропрессование применяют при изготовлении напорных ЖБ труб (диаметром 500-1600 мм). 1. Перечислите основные требования к таким трубам По внутреннему давлению жидкости напорные ЖБ трубы делят на малонапорные (0.2-0.4 МПа), напорные (0.4-1.5 МПа) и высоконапорные (1.5 и более). Исходя из этого, к трубам предъявляются следующие требования: Трубы должны быть водонепроницаемыми и выдерживать внутреннее давление, предусмотренное в соответствии с классом. Трубы должны быть трещиностойкими. При внутренних испытательных гидростатических давлениях образование трещин в бетоне труб не допускается. Трубы должны удовлетворять требованиям ГОСТ 1301.5.0-83 по показателям фактической прочности бетона; к качеству материалов; к кач-ву арматурных и закладных изделий и их техническому расположению; к защите от коррозии. Значения действительных отклонений геометрических параметров труб не должны превышать предельных. Не допускаются трещины на внутренней и наружной поверхности труб. Трубы высшей категории качества не должны иметь заделанных раковин. Трубы не должны иметь отклонений от параметров наружного защитного слоя б. Толщина защитного слоя б. должна быть не менее 15 мм. Отслоение наружного защитного слоя б. не допускается. Концы продольной напрягаемой арматуры не должны выступать из б. и должны быть вместе с прилегающими участками поверхности б., покрыты обмазкой. толщиной 0,5...0,6 мм. 2. Объясните выбор материалов для их производства и возможности улучшения качества крупного заполнителя Трубы следует изготовлять из тяжелого б. класса по прочности на сжатие В40. Коэффициент вариации прочности б. в партии для труб высшей категории кач-ва должен быть не более 9%. Кач-во материалов, применяемых для приготовления б., должно удовлетворять требованиям: цемент- ГОСТ 10178; заполнители – ГОСТ 26633, ГОСТ 8267 и8736; вода - ГОСТ 26995. Требования ГОСТ 10178-85 устанавливают для б. ЖБ напорных и безнапорных труб применять Ц, изготовляемый на основе клинкера нормированного состава с содержанием (СзА) в кол-ве не более 8 % по массе. Для труб независимо от вида добавки по согласованию с потребителем необходимо поставлять цемент ПЦ 500-Д5-Н, содержащие незначительное количество шлака 3…5 %, который слабо удерживает воду затворения и тем самым способствует ее отжатию при прессовании б. трубы. Не допустимы Ц с добавкой трепела и опоки, вызывающие в б.с. повышенный расход воды затворения за счет развитой удельной поверхности. Такие Ц препятствуют отжатию воды при прессовании б. трубы. Марка Ц не ниже М500, так как для тяжелого б. класса по прочности В40 допускаемая марка Ц при тепло-влажностной обработке до отпускной прочности не менее 80%. Расход Ц примерно 550 кг/м3. Для напорных труб необходимо поставлять Ц I или II группы по эффективности пропаривания. Начало схватывания ПЦ для труб - не ранее 2 ч 15 мин от начала затворения цемента, конец схватывания не позднее 4…6 ч. В кач-ве З для б. класса В25 и выше следует применять высококачественные, чистые фракционные З из плотных и прочных горных пород. Щебень или щебень из гравия и песок, должны отвечать требованиям ГОСТ 17539 «Заполнители для бетона ЖБ труб». Крупный З следует применять фракций 5…10; 5…15; 10…20 мм. Для облегчения укладки б. с. в форму можно использовать в кач-ве добавки к заполнителям классифицированную гравийно-песчаную смесь. Требования к З: Содержание пылевидных и глинистых частиц в крупных заполнителях для бетона железобетонных и бетонных труб на должно превышать 1% по массе. Содержание зерен пластинчатой (лещадной) и игловатой формы в крупных заполнителях для бетонов безнапорных и напорных ж/б труб не должно превышать 25% по массе. Для б. напорных и низконапорных ж/б труб следует применять щебень из природного камня марки не ниже 1000 и щебень из гравия марки не ниже 1000. Для б. безнапорных труб следует применять щебень из изверженных пород марки не ниже 800, из осадочных и метаморфических пород - не ниже 600, щебень из гравия и гравий марки не ниже 800. Содержание в песке пылевидных и глинистых частиц не должно превышать, % по массе: 2 - для б. напорных труб; 3 - " " безнапорных и низконапорных труб. Песок из отсевов дробления и обогащенный песок из отсевов дробления, используемые для бетона железобетонных и бетонных труб, должны иметь марку по прочности исходной горной породы или гравия не ниже 600. Использование указанных песков из горных пород афанитовой или стекловидной структуры не допускается. Для спирального армирования труб применяют стальную высокопрочную круглую проволоку, а для продольного армирования – стальную высокопрочную проволоку периодического профиля. Арматурная |

проволока должна удовлетворять требованиям: классов В-П и Вр-II по ГОСТ 7348; классов B-I и Вр-I по ГОСТ 6727. Стальная холоднокатаная лента из низкоуглеродистой стали (для разделительных полос) должна удовлетворять требованиям ГОСТ 503. 3. Каковы требования к бетонной смеси, способы и режимы уплотнения? Б.с. должна иметь подвижность 1-3 см, В/Ц не должно превышать 0.38 (В/Ц=0,35…0,38). НГ цементного теста не выше 26 %. Режим формования должен обеспечивать коэффициент уплотнения б.с. для тяжелого б. – не менее 0.98. При формовании труб должна быть обеспечена равномерная укладка и уплотнение б.с. внутреннего и наружного слоев (относительно арматурного каркаса) стенки трубы по всей ее высоте. Процесс формования состоит из двух этапов. В начале б.с. винтовым бетоноукладчиком подают в форму, состоящую из наружного кожуха и внутреннего сердечника. Форма загружается б.с. через загрузочный конус. Пневматический вибратор, установленный на конусе, обеспечивает равномерное поступление смеси в форму без ее расслоения. Укладывать б.с. в раструбную и втулочную части следует при вращении вала шнекового бетоноукладчика на 1-й скорости, в цилиндрическую – на 2-й. Для уплотнения б.с. при изготовлении напорных труб малого диаметра методом виброгидропрессования применяют навесные пневматические вибраторы ИВ-64, закрепляемые на форме перед заполнением ее смесью. Давление воздуха, подаваемое к вибраторам должно быть 0,5…0,6 МПа. Вибраторы устанавливаются в обоймы, приваренные к форме в требуемых местах. Для улучшения уплотнения бетонной смеси в раструбной части формы устанавливают дополнительно 2 пневмовибратора. Вибраторы, включаются по высоте попеременно в зависимости от уровня нахождения смеси в форме. При вынужденной остановке технологического оборудования, влияющего на непрерывность подачи б.с., вибраторы во избежание расслаивания б. должны быть отключены. Перерывы между укладкой отдельных порций б.с. при выключенных вибраторах не должны превышать 5 мин. По окончании укладки б.с., чтобы из нее удалить большее количество воздуха, и она лучше уплотнялась во втулочной части трубы, вибраторы верхнего пояса должны работать в течение 4…5 мин. Продолжительность формования трубы не должна превышать 1 ч. Для труб больших диаметров применяют виброплощадки с многокомпонентными вибраторами грузоподъемностью 20-28 т. Также возможно использование вибрирующего сердечника с круговыми колебаниями в горизонтальной плоскости, обеспечивающего тщательное уплотнение б.с.. 4. Как осуществить предварительное натяжение трубы? В чём его особенности? Натяжение стержневой и спиральной А производится отдельно в следующей последовательности. В подготовленную форму устанавливают спиральный арматурный каркас. На торцах формы укрепляют опорные кольца, через отверстия которых пропускают стержни рабочей арматуры с высаженными головками. Стержни продольной А натягивают при помощи гидродомкрата, подвешенного на консольной тележке. Натяжение осуществляется следующим образом: захват патрона заводят за кромку захватной втулки и включают золотник, при достижении заданного удлинения между торцом формы и захватной втулкой устанавливают фиксирующую втулку и переключают золотник на холостой ход. В результате натяжения стержни имеют напряжение равное от 0,65 до нормативного предела прочности проволоки. Натяжение следует начинать с верхнего стержня и далее переходить на поочередное натяжение диаметрально противоположных проволок, чем достигается удовлетворительное центрирование каркаса относительно стенок формы. После бетонирования форма перемещается на пост гидропрессования. Гидропрессование следует начинать не позднее 20 мин после окончания формования трубы. Необходимая величина давления гидропрессования должна быть достигнута не позднее времени, соответствующего сроку начала схватывания применяемого Ц. Сущность процесса заключается в следующем: сердечник формы присоединяют к системе низкого и высокого давления, через которую вода поступает под резиновый чехол. В полость сердечника под давлением подается вода. Проникая через отверстия в цилиндре под резиновый чехол, вода расширяет его, проводя тем самым опрессовку. При опрессовке трубы в результате сжатия пружин болтов раскрывается наружный кожух формы. Величина образующегося зазора достигает 12—15 мм, Расширение формы начинается при давлении 2,5—3,0 кгс/см2. Свежеуложенная БС следует за деформациями формы, тянет за собой витки арматурного каркаса и вызывает в них растягивающие напряжения, напрягая тем самым арматуру. В процессе гидропрессования следует выдержать отформованное изделие в течение 20-40 мин (в зависимости от подвижности бетонной смеси, свойств применяемых химических добавок и Ц, t окружающей среды) при давлении гидропрессования 0,3-0,5 МПа (3-5 кгс/см2) и дальнейший подъем давления осуществлять со скоростью 0,1 МПа (1 кгс/см2) в мин. Подъем давления до 3—3,5 МПа происходит в течение 30 мин. Под давлением изделие находится в течение 5—7 ч, пока Б не достигнет проектной прочности. |

5. Каков режим твердения, обеспечивающий получение цементного бетона повышенной плотности? Для производства труб методом виброгидропрессования используется контактный прогрев в обогреваемых формах. После достижения заданного давления опрессовки трубы (2,84...3,43 МПа) на форму надевают брезентовый чехол и начинают ТО б. трубы, которая осуществляется путем пуска острого пара в полость внутренней части формы через распределительное кольцо в нижней части формы и под пропарочный чехол при сохранении заданного прессующей давления, фиксирует положение арматуры в растянутом состоянии впредь до приобретения б. высокой прочности (300 -350 кгс/см2). Предварительная выдержка не менее 1 часа. Скорость подъема t≈ 70оС/час. По СНиП 3.09.10-85 при ТО паром необходимо во время изотермической выдержки обеспечивать t паровоздушной среды в полости внутреннего сердечника и под чехлом, которым накрывается форма, не менее 90—95 °С, а в полости наружной формы (паровой рубашке ) – до 110°С не позднее чем через 1 ч после начала подачи пара. Относительная влажность воздуха в период изотермического прогрева должна быть не менее 90 %. Время ТО выбирается из условия получения необходимой величины передаточной прочности в соответствии с требованиями ГОСТ 12586.0-83. По окончании ТО в течение 10 мин снижают давление гидропрессования и отводят воду из-под резинового чехла. Время тепловой обработки зависит от диаметра труб и составляет для труб диаметром 500 мм –5 ч, для труб диаметром 1600 мм – 14…16 ч. Контроль t осуществляется автоматическими регуляторами. 6. Могут ли применяться добавки при изготовлении труб? С какой целью? Т. к. изготовление труб производится в специальных формах и укладка б.с. в них усложнена, то с целью повышения удобоукладываемости допускается применение б.с. подвижностью до 6 см. Для повышения подвижности б.с. для тяжелых б. эффективно применяются пластифицирующие добавки. Их действие основано на снижении поверхностного натяжения воды и ослабления связи водных оболочек с зернами песка и Ц. Также их применение позволяет снизить расход Ц на 8…12%, либо при неизменном расходе Ц понизить В/Ц и повысить прочность б., его водонепроницаемость и морозостойкость, что актуально при изготовлении труб. Один из наиболее применяемых пластификаторов – ЛСТ (СДБ). 7. Обосновать и выбрать основное оборудование при производстве труб методом виброгидропрессования Производство труб осуществляется по агрегатно-поточной технологии следовательно. Основное оборудование принимается с учетом специфики данного производства. Для осуществления транспортных операций применяем мостовые краны соответствующей грузоподъёмности. Краны комплектуются автоматическими траверсами СМЖ-114 предназначенными для стороповки труб. В оборудование арматурного цеха помимо основного правильно-режущего оборудования предназначенного для заготовки арматуры дополнительно включается установка для выштамповывания разделительных полос СМЖ-312А. Для холодной высадки концов проволочной арматуры при изготовлении труб применяется установка СМЖ-155. Для навивки спирального каркаса применяется стан СМЖ-313А. Изготовление труб осуществляется в специальных силовых формах разного типоразмера. Натяжение арматуры осуществляется гидродомкратом СМЖ-86А. Для подачи б.с. в узкие формы линейных конструкций используют ленточный питатель СМЖ-354. Формы оборудуются навесными пневмовибраторами ИВ-64 В комплект оборудования для гидроуплотнения входит установка высокого давления, состоящая из двух баллонов объемом 410 л каждый, двух насосов — высокого и низкого давления, компрессора, резервуара низкого давления и четырех электроконтактных манометров, регулятора давления РГЖТ-1. Вакуумная установка для отвода воды из полости сердечника. Машина для шлифовки раструба типа 7680. Автоматические тележки для подвоза арматуры, вывоза готовых изделий. 8. Рассчитать технико-экономическую эффективность от замены трёхстадийной технологии на виброгидропрессование при изготовлении железобетонных напорных труб Серьёзным недостатком послойного центрифугирования раструбных напорных труб является трехстадийная технология, что увеличивает его продолжительность, усложнение технологии. При использовании метода виброгидропрессования производство труб осуществляется за один рабочий цикл. В отличие от трехступенчатой технологии предусматривающей напряжение спиральной А после твердения бетона, она получает натяжение до твердения б. Все это уменьшает трудоемкость производства, уменьшает себестоимость продукции; улучшает условия труда; увеличивает производительность; улучшает качество изделий. Данный переход обеспечивает: - получение труб, стенка которых на всю высоту, включая защитный слой, оказывается предварительно обжатой специальной арматурой; - изготовление в одном технологическом потоке труб 5-6 различных диаметров без переналадки оборудования; - единый производственный цикл формования труб и напряжения спиральной арматуры; - получение труб со стенками, б. которых прочен и водонепроницаем. |

Билет № 3 Обосновать изменение технологии железобетонных фундаментов эксплуатируемых в условиях сульфатных засолённых грунтов Средней Азии 1. Назовите, к какому виду коррозии относится агрессивная среда засолённых грунтов Средней Азии В соответствии с характеристиками различных типов коррозии, агрессивная среда сульфатных засоленных грунтов Средней Азии относится к коррозии III вида. К ней относятся процессы коррозии при действии сульфатов, когда разрушение б. вызывается ростом кристаллов гидросульфоалюмината кальция (ГСАК). Основным признаком данного вида коррозии является накопление в порах и капиллярах растворов солей и их кристаллизация, связанная с увеличением объема. В результате возникают значительные напряжения в стенках пор и капилляров, что приводит к разрушению б. 2. Объясните физико-химическую сущность протекания коррозии при данном виде агрессивной среды Сущность протекания процесса коррозии III вида по классификации Москвина, заключается в следующем. Соли образуются вследствие химической реакции взаимодействия агрессивной среды с цементным камнем или приносятся извне и выделяются из раствора. На начальных стадиях накопления солей б. значительно уплотняется и, как следствие, увел-ся его R. Однако после возникновения значительных растягивающих напряжений, вызванных ростом кристаллов в порах, происходит разрушение структуры цем. камня и снижение R. Коррозия III вида вызвана действием сульфатов, которые встречаются в природных и промышленных стоячих водах. Конце-ция сульфатов может достигать нескольких десятков г/л. Поэтому обеспечение повышенной сульфатостойкости б. является главной задачей. К настоящему времени не создано единой теории сульфатостойкости б. и т.о. выделяют 3 гипотезы: кристаллизационного давления; осмотического давления; перекристаллизации гидросульфоалюмината кальция. Суть первой в том, что в порах цем. камня при определенной конц-ии SО4-2 кристаллизуются гидросульфоалюминаты кальция или гипс. ГСАК имеют 2 модификации: 3-х сульфатную 3СаО∙Аl2О3∙3СаSО4∙(29…31)Н2О (эттрингит); моносульфатную 3СаО∙Аl2О3∙СаSО4∙12Н2О. Наиболее интенсивно коррозия протекает при кристаллизации эттрингита в порах б., который образуется в результате взаимодействия 3СаО∙Аl2О3∙6Н2О с сульфатсодержащими водами и имеет малую растворимость, т.о. кристаллизуется уже при небольшой концентрации сульфатов в воде. Значительное количество ГСАК образуется при концентрации SО4-2 250 мг/л, а при 500 мг/л ГСАК значительно влияет на сульфатостойкость б. Следует отметить, что чем выше конц-ия SО4-2 в растворе и больше С3А в цементе, тем благоприятнее условия для образования ГСАК. При концентрации SО4-2 1500…2000 мг/л происходит выделение и рост кристаллов гипса. При выделении гипса объем твердой фазы увеличивается в 2,24 раза. Характер разрушения цементного камня с увеличением концентрации SО4-2 3000…10000 мг/л меняется сравнительно слабо. Разрушение проявляется в возникновении 1…2 крупных трещин и разрыхлении структуры цем. камня. При концентрации SО4-2 более 10000 мг/л происходит разрыхление цем. камня до полной потери формы. Суть второй в том, что основной причиной разрушения б. при солевой коррозии является осмотическое давление, возникающие в том случае, когда 2 раствора, отличающейся конц-ии раствор-го вещ-ва, разделены полупроницаемой перегородкой. Под действием осмоса растворитель проникает через перегородку в раствор большей конц-ии. Если концентрированный раствор находится в замкнутом пространстве, заполняя его целиком, то увеличение кол-ва растворителя приводит к возникновению давления, пытающегося разорвать стенки ячейки. Цементный камень полупроницаем и может вызвать осмотическое давление, если разделяет водные растворы различной конц-ии. Согласно теории Бабушкина процесс сульфатной коррозии бетона и цем- камня сопровождается образованием полупроницаемой гелевой составляющей цем. камня, которая создает замкнутые ячейки с повышенной конц-ией извести. Однако не все экспериментальные данные это подтверждают. В настоящее время существуют попытки объединить все существующие гипотезы. 3. Какие исходные материалы необходимо принять для бетона, работающего в данной агрессивной среде? При выборе исходных материалов для б. следует руководствоваться требованием повышенной сульфатостойкости, а также факторами, влияющими на нее. Т. к. коррозия III вида в первую очередь вызывает разрушение ЦК, то главное внимание при выборе материалов необходимо уделить Ц. Поскольку содержание в твердеющем Ц Са(ОН)2 оказывает влияние на химические процессы коррозии III вида и степень расширения новообразований, то Ц с разным минералог-ким |

составом будут обладать различной стойкостью в этих условиях. Алитоалюминатные Ц имеют меньшую стойкость по сравнению с белитовыми Ц. Т. е. повысить стойкость Ц к коррозии III вида можно соответственно снижая в клинкере содержание C3S, либо связывая Са(ОН)2 в нерастворимые соединения, путем введения АМД. Кроме того, между сульфатостойкостью б., кол-вом гипса в Ц и тонкостью помола существует прямая связь – чем тоньше размолот Ц, тем больше количество гипса может быть введено и химически связано в начальный период гидратации, тем выше будет сульфатостойкость ЦК. 1. В кач-ве вяжущего целесообразно применять сульфатостойкие виды Ц. Исследователями было доказано, что эти виды вяжущего имеют повышенную сульфатостойкость, а повышенное содержание С3S не влияет на нее. Существует несколько разновидностей сульфатостойкого Ц: - сульфатостойкий ПЦ (СПЦ). Выпускается М400. Сульфатостойкость Ц обеспечивается нормированием его минералогического состава, в котором ограничивается содержание менее стойких к сульфатной агрессии минералов. В этом Ц содержится C3S >50%, C3A<5%, C3A+C4AF<22%. - сульфатостойкий ПЦ с добавками (СПЦД). Выпускают М400; 500. В качестве добавки используют трепел, опоку, диатомит (5-10%) или доменный гранулированный шлак (10-20%). Защитное действие добавок основано на том, что эттрингит образуется только при наличии кубического гидроалюмината С3АН6 или С4АН13, которые устойчивы при концентрации СаО в жидкой фазе не ниже 1,08 и 0,4; 0,46. если же концентрация СаО ниже, то С3АН6 переходит в С4АН4, при этом исключается образование эттрингита. Добавка связывает выделяющийся при гидратации алита гидроксид кальция, что способствует повышению сульфатостойкости Ц. - сульфатостойкий ШПЦ получают, ограничивая содержание в клинкере C3A<8%, и выпускают М300,400;500. - ППЦ также относится к группе сульфатостойких Ц. Получают путем совместного помола ПЦ клинкера, содержащего C3A<8%, с АМД. Для трепела, опоки, диатомита 20-30%, для других (чаще кремнеземистых) 25-40%. Пуццолановые добавки связывают Са(ОН)2 с образованием низкоосновных гидросиликатов Са СSН(В), при этом концентрация СаО в жидкой фазе уменьшается до 0,6…0,8 г/л. Наибольшей стойкостью при коррозии III вида обладают б. на глиноземистом Ц, т.к. для него характерна более плотная структура за счет заполнения пор гелем алюминия. Однако растворы щелочей разрушают его. 2. В кач-ве заполнителей для данного б. используют Щ и П, удовлетворяющие требованиям нормативной документации. 3. Для затворения компонентов бетонной смеси используется вода по ГОСТ 23732. 4. Отдельные или комплексные добавки, применяемые для улучшения свойств б.с. и б. должны удовлетворять требованиям ГОСТ 24211-80, стандартам и ТУ на конкретные добавки. Также следует отметить, что в качестве вяжущего возможно использование глиноземистого цемента, т.к. для него характерна более плотная структура за счет заполнения пор гелем алюминия. Кроме того, между сульфатостойкостью бетона, количеством гипса в цементе и тонкостью помола существует прямая связь – чем тоньше размолот цемент, тем больше количество гипса может быть введено и химически связано в начальный период гидратации, тем выше будет сульфатостойкость цементного камня. 4. Выбрать способ защиты и обосновать его техническую и экономическую эффективность В настоящее время существует несколько основных направлений по борьбе и предотвращению коррозии III вида: 1. Выбор цемента в зависимости от условий службы конструкции и степени агрессивности среды. В данном случае целесообразно использовать либо ШПЦ, либо ППЦ. 2. Введение воздухововлекающих, пластифицирующих и повышающих растворимость Са(ОН)2 и СаSО4 добавок СаСl2, СНВ, кремнийорганических. 3. Повышение плотности и водонепроницаемости б. различными способами, в т.ч. применением низких В/Ц и уплотняющих добавок. 4. Введение оптимального кол-ва гипса с точки зрения структурообразования. 5. Если указанные средства не могут обеспечить защиту, необходимо применить поверхностную защиту специальными средствами. Анализируя предложенные способы можно выбрать следующий вид защиты. В кач-ве вяжущего целесообразно использовать ШПЦ, либо ППЦ в виду наличия в них АМД, которые связывают Са(ОН)2 в нерастворимые соединения, тем самым препятствуют образованию и существованию многоосновных гидроалюминатов, а иногда исключают образование ГСАК. В свою очередь применение ППЦ рационально в тех случаях когда необходима повышенная физико-химическая стойкость б. и обеспечено его твердение во влажной среде, например при устройстве подводных, подземных и внутренних частей гидротехнических сооружений, в морской и пресной воде; при строительстве туннелей и других подземных сооружений. Т.о. для б. фундаментов, работающего в |

условиях сульфатных засоленных грунтов, лучше использовать ШПЦ сульфатостойкий. Б. на СШПЦ характеризуется повышенной сульфатостойкостью, стойкостью в морской воде и к щелочной коррозии. ШПЦ отличается от обычного ПЦ замедлением сроков схватывания (начало схватывания 4…6 ч, конец 8…10 ч). Поэтому для стабилизации этого параметра необходимо вводить добавки-ускорители твердения, такие как гипс либо СаСl2, Nа2SО4 и др. С точки зрения структурообразования лучше вводить гипс. Для придания б. гидрофобных свойств (уменьшение смачиваемости поверхности) и снижения водопоглощения вводим в его состав гидрофобно-пласти-фицирующую добавку. К ним относят кремнийорганические жидкости (ГКЖ-10;11;94). Применяют их для увеличения стойкости б. в агрессивной среде, для повышения долговечности б. Также помимо рационального подбора состава б. для повышения непроницаемости фундаментных блоков осуществляем пропитку их поверхности после изготовления специальными веществами (петролатумом, жидким стеклом и др.). 5. Указать необходимые изменения в технологии изготовления железобетонных фундаментов Фундаментные блоки производятся в большинстве случаев по агрегатно-поточной технологии. При изменении требований к изделиям относительно воздействия агрессивной среды, в которой им предстоит работать, изменяются и некоторые характеристики технологии. К таким изменениям можно отнести следующие: 1. При замене вяжущего возникает необходимость установки дополнительной емкости для хранения ШПЦ. 2. В схему изготовления блоков должно быть включено отделение для хранения добавок-ускорителей, а также пост приготовления раствора добавок рабочей концентрации. 3. При приготовлении бетонной смеси должен быть предусмотрен ввод раствора добавки в оставшуюся часть воды затворения. 4. Поскольку б. на основе ШПЦ рекомендуется пропаривать при t=90…95оС, то необходимо пересмотреть режим ТВО с учетом этого фактора. 5. Необходимо организовать дополнительный пост для покрытия фундаментных блоков спец. составами. 6. Обеспечить четкий контроль, начиная от проверки качества исходных материалов и заканчивая испытанием готовых изделий. 6. Обосновать и подобрать оборудование для производства данных фундаментных блоков Согласно СНиП 3.09.01-85 фундаментные блоки производят по агрегатно-поточной (а.-п.) технологии. А.-п. способ производства является одним из наиболее распространенных и характеризуется изготовлением изделий, перемещаемых в формах на спец. посты. Перемещение с поста на пост осуществляется с помощью мостовых кранов. Кроме крановых подъемно-транспортных машин используется самоходная тележка. Для придания изделиям точных геометрических размеров применяются металлические формы, рассчитанные на одно изделие и удовлетворяющие требованиям ГОСТ. При проектировании а.-п. линии необходимо учитывать такой недостаток, как большой объем ручного труда, и по возможности стремиться к его устранению. В предварительно очищенную и смазанную форму бетонная смесь подается адресно, т.к. это позволяет максимально механизировать перемещение б.с. Для укладки смеси используется бетоноукладчик. Уплотнение смеси согласно СНиП 3.09.01-85 осуществляется на виброплощадке (Ж=5…10 с).После того, как свежеотформованное изделие выдерживается в течение не менее 30 мин, его отправляют на ТО.ТО изделий проходит в пропарочной камере ямного типа либо в блоке ямных камер в зависимости от производительности линии. Загрузка камер при съемных крышках осуществляется через верх краном. По завершении ТО формы с изделиями извлекаются из камер ТО с помощью крана. Т.о. для производства фундаментных блоков используется следующее оборудование: мостовые краны; самоходная тележка; бетоноукладчик; виброплощадка. 7. Показать технико-экономическую эффективность от принятого метода защиты Предпочтительнее использовать в качестве защиты от данного вида коррозии ШПЦ в сочетании с добавкой гипса (для ускорения процесса твердения) и гидрофобизатора (для снижения проницаемости б.), так как стоимость ШПЦ значительно меньше стоимости ПЦ. Это обуславливается содержанием в составе ШПЦ от 20 до 80% гранулированного доменного или электротермофосфорного шлака. В настоящее время широкое распространение получают безотходные технологии, т.к. это позволяет в большинстве случаем снизить себестоимость продукта производства и сократить объем отходов от того или иного производства. Так стоимость ШПЦ значительно меньше стоимости ПЦ, кроме того, ШПЦ обладает рядом свойств, обеспечивающих стойкость бетона против коррозии III вида. |

Билет № 4 Предприятие производит опоры ЛЭП. Изложите особенности производства опор ЛЭП, работающих в условиях Крайнего Севера 1. Назовите основной критерий, обеспечивающий долговечность ЛЭП, работающих в суровых климатических условиях. Опоры ЛЭП предназначены для их применения при расчетной температуре наружного воздуха до минус 55оС включительно. Решающую роль в долговечности стоек играет б. Прочность б. должна соответствовать проектной марке бетона на сжатие, установленной в зависимости от несущей способности. В данном случае должен применяться бетон марок по морозостойкости (МРЗ) и водонепроницаемости (ВДН) не менее F150 и W6 для районов с расчетной зимней температурой воздуха выше минус 40оС и F200, W8 – для районов с температурой ниже минус 40оС. Т.о. опоры ЛЭП, работающие в суровых климатических условиях должны иметь высокую МРЗ, что может быть достигнуто правильным подбором состава бетона, исходных материалов, использованием воздухововлекающих добавок и применением «легких» режимов ТВО. 2. Понятие о морозостойкости бетона МРЗ б. – способность б. в насыщенном водой состоянии выдерживать многократное попеременное замораживание и оттаивание. Основной причиной, взывающей разрушение б. в таких условиях, является давление на стенки пор и устья микротрещин, создаваемое замерзающей водой. При замерзании воды кристаллы льда увеличиваются в объеме более чем на 9 %. Однако расширению воды препятствует твердый скелет бетона, в котором могут возникать очень высокие напряжения. Повторяемость замерзания-оттаивания приводит к постепенному разупрочнению структуры бетона и его разрушению. Сначала начинают рушиться выступающие грани, затем поверхностные слои и постепенно разрушение распространяется вглубь б. С понижением температуры, а особенно при замораживании в воде или растворах солей, бетон разрушается быстрее. Критерием МРЗ б. является кол-во циклов, при котором потеря в массе образца менее 5 %, а его прочность снижается не более чем на 25 %. Это кол-во циклов определяет марку бетона по МРЗ. Для тяжелого б. – F50…500 в зависимости от условий эксплуатации конструкций. 3. Укажите, какие технологические факторы влияют на повышение морозостойкости бетона Существует два способа повышения МРЗ б.: 1. Повышение плотности б., уменьшение объема макропор и их проницаемости воды за счет: снижения В/Ц; применение добавок, гидрофобизирующих стенки пор, или кольматации пор пропиткой специальными составами; 2. Создание в б. с помощью специальных воздухововлекающих добавок резервного объема пор (более 20% от объема замерзающей воды), не заполняемых при обычном водонасыщении б., но доступных для проникания воды под давлением, возникающим при её замерзании. Отсюда можно выделить технологические факторы влияющие на МРЗ б.: 1. От отношения В/Ц зависит объем капиллярных пор и время закрытия пор. Увеличение В/Ц приводит к росту объема и размера капиллярных пор, но при этом увеличивается степень гидратации и МРЗ уменьшается непропорционально. Обычно для получения достаточно МРЗ б. В/Ц должно быть менее 0,5. 2. Уменьшение В/Ц и снижение расхода ПЦ. Для этого используются жесткие б.с., позволяющие при интенсивном уплотнении получать б. повышенной МРЗ. 3. Способ укладки б.с. Для повышения плотности б. и уменьшение объема макропор б.с. необходимо укладывать с максимальным уплотнением. 4. Условия твердения б. Пропаривание изделий снижает МРЗ из-за увеличения объема капиллярных пор закристаллизованности цем. камня, поэтому важно обеспечить необходимый влажностный и температурный режимы, при которых предотвращаются объемные деформации. Положительный эффект дает применение предварительно разогретой б.с. 5. Применение ПАВ регулирующих МРЗ б. Кольматирующие добавки способствуют заполнению пор в б. водонерастворимыми продуктами для повышения водо- и газонепроницаемости (сульфат алюминия, сульфат и хлорид железа). Гидрофобизирующие добавки резко снижают водопотребность и В/Ц б.с., что способствует увеличению плотности и снижению водопотребности б.с. Адсорбируясь на поверхности гидратированных соединений, они способствуют получению и сохранению мелкодисперсной структуры ЦК (ГКЖ-10;11, мылонафт). Газообразующие добавки способствуют созданию в б. тонкодисперсных равномерно распределенных замкнутых пор-ячеек (ГКЖ-94). Воздухововлекающие добавки позволяют снизить количество капиллярных пор и увеличить объем замкнутых круглых пор возможно меньшего размера. Это способствует повышению МРЗ б. при наименьшем снижении его прочности вследствие воздухововлечения (1% вовлеченного воздуха снижает прочность при сжатии на 3%), поэтому не следует вводить в б.с. большое кол-во воздухововлекающей добавки. (СДО, СНВ) Оптимальный объем вовлеченного воздуха обычно составляет 4-6% и определяется расходом Ц, воды и крупного заполнителя. Воздухововлекающие и газообразующие добавки повышают на 3…4 ступени F и на 1,5…2 ступени W. 4. Объясните, как влияет на повышение морозостойкости бетона его структура Б. представляет собой сложную многофазную систему, состоящую из цементного камня с равномерно распределенными в нем включениями в виде зерен мелкого и крупного заполнителя, а также пор различных размеров, заполненных водными растворами минеральных веществ и воздухом. МРЗ б. зависит, прежде всего, от характера пористости, т.к. пористость определяет объем и распределение льда, образующегося в теле бетона при отрицательных температурах и, следовательно, значение возникающих напряжений и интенсивность протекания процесса – ослабление структуры б. |

Открытые поры нарушают структуру б. и снижают его МРЗ, т. к. вода начинает переходить в лед при t=0ºС в первую очередь в них. При дальнейшем понижении температуры лед начинает образовываться в капиллярах все меньшего диаметра. Микрокапилляры практически не влияют на МРЗ б. в них вода не замерзает даже при t= -50…40ºС. МРЗ главным образом зависит от сообщающихся капиллярных пор, способствующих водонасыщению б. Закрытые же поры наоборот улучшают эксплуатационные свойства б. Микропоры не оказывают заметного влияния на МРЗ, которая зависит от объема макропор в б. и от их строения. Т.о. для повышения МРЗ следует уменьшать объем макропор. Для получения морозостойкого б. необходимо, чтобы толщина прослоек между соседними воздушными порами не превышала 0,025 см. такой эффект достигается введением воздухововлекающих добавок, которые могут изменить структуру б. Необходимо, чтобы б. имел воздушные поры максимально меньшего размера, т.к. это позволяет сократить их общий объем и способствует повышению МРЗ б. 5. Назовите требования, предъявляемые к исходным материалам для бетона повышенной морозостойкости 1.Минералогический состав клинкера Ц. При В/Ц=0,6 ЦК из С3S выдерживает до 549 циклов, с С4АF – до 100 циклов. Добавка С3А значительно уменьшает МРЗ. Одной из причин отрицательного влияния С3А является большое различие концентрации силикатных и алюминатных фаз ПЦ, что вызывает появление микротрещин и уменьшает МРЗ б.. В б. повышенной МРЗ (F300) содержание С3А≤5 %. 2. Наиболее целесообразно для изготовления б. повышенной МРЗ использовать пластифицированные, гидрофобизированные, сульфатостойкие ПЦ. Для сборных ЖБИ по ГОСТ 26633-91 следует применять Ц 1 или 2 групп по эффективности при пропаривании. Расход Ц должен быть больше минимальных значений, обеспечивающих получение плотного б.. 3. Качество З. При насыщении зерен З водой, которая при отрицательных температурах переходит в лед, образуются локальные разрушения в виде кратеров. КЛТР заполнителей значительно отличается от КЛТР ЦК. Поэтому при циклическом замораживании внутри зерен З возникают дополнительные напряжения, которые добавляются к действию льда. Т. о. исходные материалы должны иметь близкие КЛТР. Лещадные зерна, также как и загрязняющие примеси, являются центром напряжений и снижают МРЗ изделия. З также должны обеспечивать требуемую F и W. Лучше всего применять кварцевые пески, а щебень или гравий – из изверженных горных пород, W и F которых подтверждены опытом. Особое внимание следует уделить зерновому составу З: допускается применение только крупных и средних песков по возможности обогащать песок. Для крупного З соотношение фракций подбирать таким образом, чтобы получался минимальный объем пустот при возможно большей крупности максимальных по размеру зерен. По ГОСТ 22687.0-85 для изготовления стоек ЛЭП наибольшая крупность З не более 20 мм. 4. Качество воды затворения должно удовлетворять требованиям ГОСТ 23732, а добавки применяемые в технологии должны отвечать требованиям ГОСТ 24211 и пособию по применению химических добавок к СНиП 30901-85. 6. Укажите особенности подбора состава бетона с заданными морозостойкостью и прочностью. Для получения МРЗ бетона необходимо создать структуру материала, обладающего высокой стойкостью в условиях попеременного замораживания-оттаивания. При проектировании состава это обеспечивается введением ряда дополнительных требований: правильном выбором цемента и применением МРЗ заполнителей; определением В/Ц не только из условий прочности, но и из условий заданной МРЗ; применением пластифицирующих и воздухововлекающих добавок; правильным выбором коэффициента раздвижки зерен заполнителя α, обеспечивающим надежность получения прочного и долговечного бетона. Порядок расчета состава бетона следующий: 1. Определение В/Ц: В/Ц=АRц/( Rц+А∙0,5 Rц) для сборных ЖБИ по ГОСТ 26633-91 следует применять цементы 1 или 2 групп по эффективности при пропаривании. Прежде всего определяется отношение В/Ц в номинальном составе б., обеспечивающее получение заданного среднего уровня отпускной прочности. Затем определяется величина В/Ц, обеспечивающая заданный уровень прочности пропаренного б. в проектном возрасте. Из двух полученных величин В/Ц для дальнейших расчетов принимают наименьшее значение. 2. Определение расхода воды. Расход воды для начального состава б. принимается в зависимости от принятой удобоукладываемости б. с., вида и наибольшей крупности заполнителя. Далее расход воды корректируется в зависимости от величины НГ и объема вовлеченного воздуха. Например, при необходимом воздухововлечении 5…6 % принятая величина В/Ц увеличивается на 0,02…0,04 для компенсации понижения R б. вследствие повышенного содержания воздуха в нем. 3. Определение расхода цемента. Расход цемента, кг/1 м3 б. с., в начальном составе б. определяется по формуле: Ц=В/(В/Ц). Полученный расчетом расход ПЦ сравнивается с минимально допустимым по ГОСТ 26633-91 расходом цемента и с элементными нормами расхода цемента по СНиП 82-02-95. Расчетный расход ПЦ должен быть боле минимально допустимого и меньше элементных норм расхода цемента. 4. Определение коэффициента раздвижки α, значение которого приведены в справочной литературе и для МРЗ б-ов величина данного коэффициента возрастает на 0,02…0,04. 5. Определение расхода круп-го зап-ля (щебня): Щ=1000/[α(Пщ/Ψщ)+(1/ρщ)]. При наибольшей крупности зерен щебня более 10 мм, определяют расход отдельных фракций. Содержание отдельных фракций в крупном заполнителе в составе б. должно соответствовать требованиям ГОСТ. 6. Определение расхода мелкого зап-я (песка): П=[1000-((Ц/ρп)+В+(Щ/ρщ)]*ρп. 7. Определение расхода добавок. Для снижения расхода цемента целесообразно вводить в б. с. |

добавки-пластификаторы. Для обеспечения требуемого объема вовлеченного воздуха в состав б. с. вводятся воздухововлекающие добавки. Расход раствора добавки (а) рабочей концентрации, л/м3, определяется по формуле: а=(Ц*С)/(К* ρр-ра добаки), где С – дозировка добавки, % от массы цемента; К – концентрация рабочего раствора добавки, %. Количество воды, вводимое с раствором добавки рабочей концентрации: Вд=а*ρр-ра добавки*(1-0,001К) 8. Определение расчетной средней плотности уплотненной б. с.: ρб.с.=(Ц+В+П+Щ+Д)/1 м3, где Д – расход сухих добавок, кг. Полученные расчетные данные при необходимости корректируются в зависимости от конкретных величин. Откорректированный состав б. с. проверяется в лабораторных условиях на пробных замесах. 7. Назовите особенности приготовления бетонной смеси при введении химических добавок, повышающих морозостойкость Как было указано, для повышения МРЗ б. в состав б. с. вводятся пластификатор и воздухововлекающая добавка. Первая добавки применяется с целью снизить расход вяжущего при сохранении характеристик удобоукладываемости, а также для улучшения структуры цем. камня затвердевшего б.. Вторая добавка применяется с целью достичь требуемого объема вовлеченного воздуха, а также для уменьшения кол-ва открытых капиллярных пор с одновременным увеличением замкнутых пор. Формулы для определения расхода растворов добавок рабочей конц-ии и кол-ва воды, вводимого с раствором добавки, приведены в предыдущем пункте. Что касается непосредственно процесса приготовления б. с. в заводских условиях, то можно отметить следующее. В б. с. для тяжелого б. рабочий раствор химической добавки вводят вместе с водой затворения. Для этого обычно отдозированный раствор добавки рабочей конц-ии выливается в дозатор воды, куда доливается оставшаяся часть воды затворения, при этом происходит перемешивание добавки со всей водой затворения и затем ее равномерное распределение в б. с.. Для химических добавок следует отдавать предпочтение объемным дозаторам. Объемный дозатор представляет собой цилиндрическую емкость с помещенным в нее поплавком, снабженным постоянным магнитом. Снаружи дозатора установлены впускной и сливной клапаны, а внутри – датчики верхнего и нижнего уровней и промежуточных, регулируемых положений. Приготовление б. с. осуществляется в смесителях принудительного действия. 8. Как влияет режим ТВО на долговечность изделий? Большое значение для кач-ва б. при ТВО имеет правильное назначение режима прогрева. Нагрев б. сопровождается расширением объема его составляющих, что может вызвать нарушение структуры неокрепшего б. В результате прочность б. в возрасте 28 суток окажется ниже прочности б., твердеющего в н.у. Т.о. для получения высококачественного б. после ТВО необходимо регулировать режим ТО в зависимости от характеристик б. с., назначения ЖБИ и их технических показателей. Например, предварительная выдержка б. с. до ТВО повышает конечную прочность б., способствует формирования на-чальной структуры б., необходимой для восприятия им теплового воздействия. Длительность изотермического прогрева целесообразно назначать в пределах 4…10 ч при t=80оС в зависимости от В/Ц, вида и марки цемента. При дальнейшем увеличении длительности изотермического прогрева прирост прочности идет медленно; возможны сбросы прочности. Важную роль в повышении долговечности изделий играет также период подъема температуры в камере. В любом случае не рекомендуется подъем температуры со скоростью 60оС/час. При неверно подобранной скорости по сечению изделия возникает перепад температур, развиваются деструктивные процессы. Для получения изделий повышенной МРЗ рекомендуются более «легкие» режимы ТВО: предварительная выдержка изделий 5…8 ч; подъем температуры со скоростью не более 10…15оС/час; изотермическая выдержка при t≤80оС; равномерное снижение температуры. Т.о. точно подобранный режим ТВО – один из наиболее важных факторов при изготовлении ЖБИ с высокими показателями прочности, МРЗ, водонепроницаемости и другими характеристиками, гарантирующими долговечность конструкций в эксплуатационных условиях. 9. Выберите необходимое оборудование Предварительно напряженные конические и цилиндрические опоры длиной до 26 м изготавливают по агрегатно-поточной технологии на специализированных заводах способом центрифугирования. Технологический процесс изготовления опор ЛЭП состоит из следующих этапов: распалубка изделий; подготовка форм; заготовка арматуры (проволочных прядей); закрепление прядей на стенде; сборка формы и заполнение её б.с.; натяжение арматуры; центрифугирование; ТВО; распалубка; контроль, маркировка.; складирование изделий. Примерный перечень оборудования: семипроволочные пряди заготавливают на станке челночного типа; стенд сборки арматурного каркаса МР310; специальные силовые формы необходимого типоразмера; гидродомкраты обеспечивающие проектное натяжение арматуры; бетоноукладчик СМЖ-168 предназначеный для подачи смеси в узкие формы линейных конструкций; стенд бетонирования МР307; центрифуга МР270; индукционная камера МР313; передвижная электромашина МР320; гайковерты для соединения и разъединения полуформ ИЭ3115; тележки пропарочных камер; тележки для подвоза арматуры, вывоза изделий на склад. Чистка формы производиться передвижной электромашиной, а доводка изделия – вручную. Для перемещения изделий с поста на пост требуется мостовой кран необходимой грузоподъёмности. БСЦ комплектуются бетоносмесителями принудительного действия необходимой ёмкости и производительности. Также необходимо дополнительное оборудование для приготовления и ввода добавок в б.с. Для доставки б.с. к постам формования используют бетонораздатчики. |

Билет № 5 На заводе предусмотрено организовать производство огнеупорных порошков на основе сырого магнезита и термически обогащённого порошка 1. Дать характеристику магнезита как сырья Магнезит представляет собой карбонатную горную породу, сложенную минералом магнезитом, имеющим кристаллохимическую формулу MgCO3. Минерал имеет плотность 2,98 г/см3, стеклянный блеск; цвет его белый, серый, голубовато-серый, зависящий от изоморфных и других примесей; излом плоско-раковистый. Плотность магнезитов. Породы зависит от состава и кол-ва примесей; она колеблется в пределах 2,9—3,1 г/см3 у кристаллического и 2,9—3,0 г/см3 у крипто-кристаллического магнезита. Твердость по шкале Моосу у первых 4—4,5, у вторых нормально 4, но в случае примеси опалового кремнезема повышается до 5—5,5. Средний химический состав чистого магнезита: MgO 45.5%, СаО-1.7%, СО2-52.4%, SiO2-1.3-1.5%. Магнезит содержит примеси в виде доломита, кальцита, кварца, талька, пирита и др. В зависимости от их содержания, к химическому составу сырого маг. Предъявляются требования по содержанию: СаО не более 2,3%, О2 не более 0,9%, SiO2 не более 1,1%. 2. Указать требования к зерновому составу сырого магнезита По данным оптимальный состав лежит в пределах 45...50% фр. 2…0,8 мм, 5...15% фр. 0.8...0,09 мм и 30…45% <0,09 мм. Предельный размер зерен должен, составлять 1 мм, а зерновой состав масс должен быть следующим: 10—:20% фр. 1—0,5 мм, 40% 0,5...0,09 мм и 40% <0,06 мм. Из масс такого зернового состава обеспечивается при давлении прессов-ия 1000 кгс/см2 изготовление из промышленного спеченного магнезита сырца нормального кирпича с пористостью 14…18%. Такой сырец при температуре обжига 1600°С обеспечивает пористость изделий 12…13%, при 1700°С 6—10% и при 1750°С 4—8%, причем в первом случае линейная усадка в обжиге до 2,5% и в последнем 4,5%. 3. Что такое термически обогащённый порошок? Для повышения содержания МgО в периклазовом порошке комбинат «Магнезит» освоил технологию термического обогащения исходного магнезитового сырья, сущность которого заключается в предварительном обжиге магнезита во вращающейся печи при температуре, исключающей возможность разложения доломита и кальцита (~1100°С), удаления неразложившихся карбонатов кальция и других соединений путем классификации и последующего вторичного обжига дисперсного продукта при высоких температурах (1600-1700°С). Магнезит частично спекается и имеет светло-коричневый цвет; примеси могут быть частично или полностью расплавлены и образовывать так называемые "свары" с обмазкой из периклазовой пыли. Эти свары дробят, измельчают и складируют отдельно вследствие низкого содержания в них оксида магния и повышенного содержания примесей. 4. Дать характеристику используемого топлива Печи отапливают разным топливом — газогенераторным газом, мазутом, широко используют и природный высококалорийный газ. Основным видом топлива для отопления вращающихся печей является природный газ, который транспортируется по трубопроводу. Пр. газ как топливо считается более экономичным и экологичным. Резервным топливом может быть мазут. Для этого предусматриваются горелки, работающие как на газу, так и на жидком топливе. 5. Обосновать и выбрать технологическое оборудование Наиболее высокопроизводственными и автоматизироваными агрегатами для обжига магнезита являются вращающиеся печи. Печи дайной 170 м и диаметром 4,5 м обладают наряду с большой производительностью меньшим расходом условного топлива на тонну продукции. Поэтому выбираем печь с такими параметрами. Для охлаждения материала при выходе его из «горячего» конца печи возьмем колосниковый холодильник, который охлаждает поступающий в него материал до 100°С и позволяет управлять процессом охлаждения полученного продукта независимо от режима работы |

печи и наиболее полно использовать отходящий аспирационный воздух в кач-ве вторичного воздуха, поступающего обратно в печь. Подача сырья осуществляется из приемных бункеров сырого магнезита ленточным весовым дозатором, а порошка - весовым дозатором, оборудованным шнеком. Применение таких дозаторов позволяет более точно регулировать кол-во поступающего в печь сырья на обжиг. После холодильника порошок подвергают рассеиванию на две фракции: 0-8 мм и более на грохотах ГИЛ-42 (грохот инерционный легкого типа, 4- ширина грохота в мм = 1500, 2- число сит). Эти грохота хорошо регулируемы и надежны. Фракция более 8 мм поступает на дробление в конусную дробилку КМД-1200. Фракция 0-8 мм считается готовым продуктом. 6. Обосновать особенности футеровки печей Современная огнеупорная футеровка должна не только проявлять стойкость к плавлению. Она должна подбираться применительно к условиям конкретной зоны, где она будет работать, и должна выдерживать тепловые и физические удары, быть стойкой к истиранию, не скалываться и крошиться в больших масштабах, иметь высокую прочность при нагреве и сопротивляться воздействию горячих газов, например окиси углерода, должно быть учтено также тепловое расширение и сжатие каждого огнеупорного материала; она должна выдерживать разъедающее воздействие шлака и металла, контактирующих с огнеупором при температурах около 1650°С в течение длительного времени. Выбор огнеупорных материалов целесообразно производить на основании действия главных факторов, влияющих на стойкость футеровки, и производственных показателей печей, работающих в аналогичных условиях при температурах около 1650°С в течение длительного времени. Выбор огнеупорных материалов целесообразно производить на основании действия главных факторов, влияющих на стойкость футеровки, и производственных показателей печей, работающих в аналогичных условиях. 7. Охарактеризовать физико-химические процессы, происходящие при обжиге материала При обжиге магнезитовых изделий магнезит обжигается вторично, что обусловливает возможность проведения относительно быстрого обжига. Обжигаемый сырец вводят с невысокой влажностью (не свыше 1%), но он содержит гидраты окислов кальция и магния; количество связанной в них воды доходит до ~ 1%. Дегидратация гидратов происходит при относительно низких температурах, так как' равновесное давление паров воды достигает 760 мм рт. ст. у Мg(ОН)2 при 410°С, а у Са(ОН)2 при 511°С. Дегидратация гидратов окислов начинается по периферии зерен и продвигается к их центру; сначала происходит распад первичных зерен на мелкие кристаллиты, затем выделение воды и кристаллизация окислов. В период дегидратации прочность сырца резко снижается. Кроме того, при дегидратации Mg(OH)2 сырец способен к деформации под нагрузкой. В результате чрезмерно высокое содержание в сырце гидроокиси магния приводит к его растрескиванию. При учете градиента температур по толщине сырца дегидратация заканчивается при температуре нагрева его поверхности 600°С. При дальнейшем повышении температуры возникает жидкая фаза; ее появление при температурах 1100—1200°С обусловливается возможностью образования четверной эвтектики в смеси окислов магния, кальция, алюминия и кремния (1пл= 1157°С) и дальнейшее нарастание при более высокой температуре плавления монтичеллита (1498°С). С образованием жидкой фазы связаны жидкостное спекание, огневая усадка сырца и возможность его деформации механизмом пластично-вязкого течения. В процессе высокотемпературного обжига изделий происходят окончательное связывание окиси кальция, гомогенизация черепка, рост кристаллов периклаза. При охлаждении кристаллизуется главным образом монти-челлит и затвердевает стекловидное вещество. В результате двойного обжига магнезита происходит взаимодействие между компонентами, отвечающее диаграмме состояния системы MgО—СаО—SiО2. связывается главным образом в монтичеллит и форстерит, кристаллы которых окружают зерна периклаза, играя роль связки. Образующиеся при обжиге расплавы хорошо смачивают периклаз. Это смачивание определяет интенсивное проникновение расплава |

между зернами периклаза. Минимально проникновение расплава при наличии второй высокотемпературной твердой фазы. Минимально проникновение расплава при наличии второй высокотемпературной твердой фазы. Если отношение СаО/SiO2 низкое, то такой второй твердой фазой является форстерит, если же высокое, то двухкальциевый силикат.

В процессе обжига во вращающейся печи карбонат магния MgCO3 переходит в оксид магния MgO, так называемый периклаз, который в этом состоянии практически не реагирует с водой. В зависимости от происходящих хим. превращений вся длина печи делится на 4 зоны: 1-зона подготовки (подогрева), где происходит нагрев материала, удаление свободной влаги, ее длина 50 м, тем-ра достигает 9000С, 2-переходная зона (зона декарбонизации), в ней происходит изменение хим. состава сырья, что связано с выделением углекислоты и с уменьшением первоначальной массы сырья, увелич. Содерж. MgO. Дальнейшее увеличение тем-ры приводит к упорядочению кристаллической решетки. Длина зоны 45 м, тем-ра 13000С. 3-зона спекания, ее длина 71 м, тем-ра обжига достигает 17000С, в ней происходит увелич. Кристаллов периклаза и образование между ними силикатных пленок. 4-зона охлаждения, до 4 м, происходит полная кристаллизация оксида MgO и его охлаждение до тем-ры 1000-11000С. 8. Как происходит очистка дымовых газов? Дымовые газы из печи поступают через пылевую камеру в газоход и далее в котел утилизатор, где происходит их охлаждение до 220-2400С после чего они по газоходу проходят очистку (двухступенчатую) в циклонах, для этого обычно используют две батареи циклонов, последовательно соединенных. После очистки в циклонах дымовые газы поступают на дальнейшую очистку в электрофильтры типа ЭГА. Очищенные дымовые газы из электрофильтров через дымовую трубу выбрасываются в атмосферу. Также применяют гидрофильтры, мультициклоны и электрофильтры. 9. Как осуществляется контроль за тепловым и технологическим оборудованием? Контроль за технологическим оборудованием осуществляется при помощи приборов и датчиков по различным схемам автоматики и автоматизации. Автоматический контроль и регулирование теплотехнических процессов в огнеупорной промышленности: 1) Изменение температуры - ртутные термометры, анометрические термометры. термометры сопротивления, термоэлектрические пирометры; пирометры излучения. 2).Измерение давления и вакуума: жидкостные манометры, пружинные манометры,3 ).Измерение расхода жидкостей и газов: счетчики расхода. Пневмометрические трубки (метод скоростного напора) Расходомеры постоянного перепада (ротаметры). Расходомеры переменного перепада. 4). Автоматическое регулирование - Регуляторы прямого действия. Регуляторы непрямого действия. Автоматические регуляторы в огнеупорной промышленности. 10. Каковы технологические особенности готового продукта? Обожженный при 800-11000С магнезит (каустический) высокоактивен, при затворении растворами солей магния (МgС12, Мg2SО4) дает тесто, затвердевающее затем в камнеподобные массы. Такой материал может быть с успехом использован в строительстве. Вяжущие свойства сохраняются в небольшой степени и у магнезита, обожженного при 1600—1800°С до спекания, что важно при изготовлении из него безобжиговых огнеупоров и набивных масс. При высоких температурах оксид магния магнезитов реагирует с примесями, как и оксид кальция. В каустическом периклазе подобные реакции не завершаются, тогда как спекшийся периклаз близок к фазовому равновесию. После брикетирования при 400°С и обжита в шахтой печи при 2000 °С получают спеченный порошок с содержанием МgО>99 % и плотностью 3,35—3,40 г/см3. Процесс «Зульмаг» имеет ряд преимуществ по сравнению с другими способами: применяются менее агрессивные реагенты (аммиак вместо НСl), что увеличивает срок службы установок; процесс мало чувствителен к колебаниям состава исходных материалов; сокращается расход топлива и улучшается экология. |

Экзаменационный билет № 6

Предприятие выпускает железобетонные изделия в горизонтальных формах вибрационным способом. Необходимо наладить производство изделий, изготовляемых в вертикальном положении, за счёт применения литых бетонных смесей с одновременным улучшением условий работающих 1. Укажите возможные пути получения литых бетонных смесей 2. Обоснуйте и выберите химические добавки для получения литых бетонных смесей З. Назовите технологические приёмы, обеспечивающие нерасслаиваемость литых бетонных смесей 4. Объясните особенности подбора состава бетона с использованием химических добавок 5. Укажите возможные изменения в технологическом процессе и оборудовании при изготовлении изделий из литых бетонных смесей 6. Объясните особенности ТВО при изготовлении изделий из литых бетонных смесей 7. Укажите элементы контроля качества изделий, выпускаемых из литых бетонных смесей 8. Покажите технико-экономическую эффективность применения литых бетонных смесей с добавками в техническом и социальном аспектах

1. Укажите возможные пути получения литых бетонных смесей.

В зависимости от удобоукладываемости различают смеси сверхжесткие, жесткие, низкопластичные, пластичные и литые. Литые б.с. (марка по удобоукладываемости П5) имеют осадку конуса ≥21 см, водоотделение составляет 0,8%. Удобоукладываемость б.с. зависит от ряда факторов: вида Ц, количества воды и ЦТ, содержания и качества З, наличия добавок. Т.о. возможны следующие пути получения литых б.с.: 1. Использование Ц, обладающего низкой водопотребностью. Необходимо учитывать, что водопотребность Ц растёт по мере увеличения в нём содержания АМД. Чаще всего для получения литых б.с. используют ПЦ М400, М500, а также быстротвердеющий ПЦ-БТЦ. Также возможно применение специального пластифицированного Ц, содержащего в своём составе пластифици-рующую добавку. Имеет те же марки, что и ПЦ. 2. Одновременное увеличение количество воды и цемента при постоянном В/Ц. Т. е. повышение количества цементного теста, соответственно возрастает подвижность б.с. Содержание цем. теста в литой б.с. до 220-270 л. 3. Использование для получения литой б.с. оптимально подобранного гранулометрического состава крупного и мелкого З. Увеличение крупности зерен З снижает водопотребность смеси на 10…15%. Окатанная форма и гладкая поверхность гравия снижает водопотребность БС на 5…15%. Применение З, соответствующим техническим нормативным документам (содержание пылевых и илистых частиц в заполнителе не должно превышать показатели, указанные в ГОСТ 26633, 8267 и другой нормативной документации). 4. Оптимальное соотношение крупного и мелкого З, при котором достигается наибольшая подвижность и толщина прослойки цем. теста. 5. Включение в состав смеси хим. добавок регулирующих свойства б.с. (пластифицирующие, стабилизирующие, водоудерживающие, воздухововлекающие). Т.о. необходимым условием для получения высококачественных литых б.с. является комплексный подход при решении данной задачи. Во время разработки таких составов, прежде всего, следует обратить внимание на рациональный подбор компонентов б.с.

2. Обоснуйте и выберите химические добавки для получения литых бетонных смесей.

Химические добавки – неорганические вещества или их комплексы, за счет введения которых в состав бетонной смеси направленно регулируются свойства бетонной смеси или бетонам придаются специальные свойства. Добавки являются основным технологическим инструментом, позволяющим регулировать свойства бетона.

Добавки, применяемые в технологии бетона, должны отвечать требованиям ГОСТ 24211 и пособию по применению химических добавок к СНиП3.09.01-85.

Основными задачами при получении литых бетонных смесей являются:

1. Сохранение однородности и нерасслаиваемости бетонной смеси. Для этого применяются стабилизирующие добавки. Например, целлюлоза. В качестве водоудерживающей добавки также может использоваться целлюлоза.

2. Максимально возможное снижение количества воды затворения. В таком случае целесообразно включать в состав бетонной смеси суперпластификаторы, которые повышают подвижность бетонной смеси в 6 и более раз при одновременном уменьшении объема воды затворения на 20…30 % и более. Содержание суперпластификатора может находиться в пределах 0,3…0,8 % от сухой массы вяжущего.

3. Обеспечение равномерной структуры бетона.

Одним из факторов, обеспечивающих долговечность ЖБ конструкций и высокие технические характеристики, является объем и вид пор. Оптимальное содержание пор и их характер задаются введением воздухововлекающих добавок. Наиболее распространенной воздухововлекающей добавкой является СНВ. Расход добавки – в среднем 0,03 % от массы ПЦ.

Следует отметить, что в состав бетонной смеси вводятся не добавки в чистом виде, а их растворы. Как правило, для пластифицирующих добавок концентрация раствора 5…10 %, а для воздухововлекающих – 1…5 %.

При приготовлении бетонной смеси растворы добавок дозируют отдельными дозаторами и подают в дозатор воды, где их перемешивают с оставшейся водой затворения.

Необходимое количество химических добавок определяется путем расчетов и лабораторных испытаний. Количество вводимых добавок зависит как от характеристик концентратов добавок, так и от исходных материалов бетонной смеси.

3. Назовите технологические приемы, обеспечивающие нерасслаиваемость литых бетонных смесей.

В настоящее время существует несколько приемов, позволяющих обеспечить нерасслаиваемость литых бетонных смесей:

1. Для получения бетонной смеси высокого качества особое внимание следует уделить исходным материалам для бетонной смеси и точности расчета состава бетона.

При подборе состава бетонной смеси учитываются такие показатели, как:

- водопотребность ПЦ (чем выше водопотребность вяжущего, тем хуже удобоукладываемость бетонной смеси при постоянной дозировке компонентов);

- качество цементного теста, которое определяется по его вязкости, а также по В/Ц отношению;

- качество заполнителей (чем мельче фракции заполнителей, тем больше водопотребность цементного теста). Повышение содержания илистых, глинистых и пылеватых частиц значительно снижает исходное В/Ц отношение. Также увеличивают водопотребность цементного теста загрязняющие примеси;

- качество воды затворения должно удовлетворять требованиям ГОСТ 23732;

- качество химических добавок, в частности, используемых пластификаторов, воздухововлекающих добавок.

Подбор состава бетона происходит в 2 этапа:

а) Расчет состава бетонной смеси в соответствии с общепринятыми методами; получение теоретических данных.

б) Подтверждение полученных данных в лабораторных условиях.