- •Тема 1. Функции, выполняемые автоматизированными гидроприводами на борту летательных аппаратов.

- •Тема 2. Проектирования исполнительного механизма автоматизированного гидропривода с дроссельным регулированием скорости.

- •2.1. Определение базовых параметров исполнительного механизма привода с дроссельным регулированием скорости при различных требованиях к его механической характеристике.

- •Два варианта задания требований к механической характеристике исполнительного механизма: кривая (1) – заданы Vхх поТз и Fp.Min; (2) – заданы Vf по тз и Fp.Min

- •Расчетная схема оценки потерь давления.

- •С ограничением развиваемого усилия.

- •2.3.1 Основные размеры гидроцилиндров.

- •Конструктивная схема типового поршня гидроцилиндра.

- •Зависимость эмпирических коэффициентов k1(Fн.Max), k2(Fн.Max) для приближённого определения наружного и внутреннего диаметра штока гидроцилиндра.

- •Возможный вариант конструктивной схемы силового гидроцилиндра со стягивающимися передней и задней крышками и трубчатым гидроцилиндром (применяется для длиноходовых гидроцилиндров).

- •К выбору коэффициента с при оценке конструкции привода на устойчивость, здесь f – внешняя сила.

- •Конструктивные особенности уплотнений гидравлических приводов.

- •Особенности конструкций уплотнительных узлов поршня и штока гидроцилиндра для приводов, работающих длительное время при высоком давлении жидкости). Литература:

- •Тема 3. Динамические свойства системы рулевого привода с учётом жесткости установочных узлов привода.

- •Понятие о частоте среза электрогидравлического усилителя мощности.

- •Тема 4. Синтез оптимальных параметров привода с большой инерционной нагрузкой по интегральным критериям качества на плоскости обобщённых коэффициентов.

- •Тема 5. Проектирование корректирующих устройств гидропривода, реализующих обратную связь по перепаду давления в исполнительном гидродвигателе.

- •Максимум подъёма амплитудно-частотной характеристики рулевого привода в зависимости от параметров его передаточной функции

- •Структурная схема рулевого электрогидравлического привода с регулятором состояния.

- •Графическая интерпретация указанного подхода к синтезу контурных параметров привода.

- •Структурная схема рулевого привода с обратной связью по давлению нагрузки.

- •Структурная схема привода с модифицированным регулятором, использующим координаты состояния Хн, , Рн.

- •Тема 6. Проектирование регуляторов состояния электрогидравлических приводов с инерционной нагрузкой с использованием наблюдающих устройств.

- •Экспериментальные динамические характеристики привода с большой инерционной нагрузкой без регулятора (слева) и с регулятором состояния, который включает наблюдающее устройство (справа).

- •Тема 7. Использование методов резервирования источников энергии, трактов управления и исполнительных механизмов для повышения безотказности систем автоматизированных электрогидравлических приводов.

- •1.Понятие о показателях надёжности рулевых приводов.

- •Зависимость интенсивности отказов (λ) от времени эксплуатации системы приводов (t).

- •7.2. Резервирование, как средство повышения безотказности рулевых приводов.

- •Общая структура резервированного привода с общим резервированием.

- •7.3. Способы объединения основного и резервных каналов рулевого привода.

- •Общая схема резервированного привода с суммированием сил на общем выходном звене – траверсе:

- •Механические характеристики трёхканального исполнительного механизма резервированного рулевого привода:

- •Процессы изменения давления в полостях гидроцилиндров двухканального гидропривода.

- •Траектории перемещения выходного звена привода Yp с жёстко соединёнными штоками и входной сигнал Yin при отклонении сигналов в каналах управления на ±5% от номинальной величины.

- •7.4. Уменьшение силового взаимодействия исполнительных механизмов в системах резервированных приводов, вызванного отклонением параметров от номинальных и разбросом сигналов управления.

- •Пример схемы контроля 3-х канальной линии передачи управляющих сигналов по методу мажоритарной логики.

- •Устройство и упрощённая схема контроля типового электрогидравлического усилителя типа «струйная трубка», преобразующего сигналы управления в перемещение золотника.

- •Цифровая модель эгу с регулировкой ограничения максимальной скорости

- •Цифровая модель эгу с подстройкой текущей скорости золотника

- •Тема 8. Автономные электрогидравлические приводы летательных аппаратов с объёмным регулированием скорости выходного звена.

- •Принципиальная схема исполнительного механизма автономного электрогидравлического привода с регулируемым объёмом гидронасоса.

- •Скоростная характеристика исполнительного механизма автономного гидропривода с изменяемым объёмом гидронасоса.

- •Вид механической характеристики исполнительного механизма автономного гидропривода с регулируемым аксиально-поршневым насосом.

- •Внешний вид комбинированного привода фирмы liebherr для управления спойлерами самолёта а380.

- •Учебная и методическая литература

- •Другие виды литературы

- •П.Г. Редько Повышение безотказности и улучшение характеристик электрогидравлических следящих приводов. М.Изд. Янус – мгту «Станкин» 2002 г.

К выбору коэффициента с при оценке конструкции привода на устойчивость, здесь f – внешняя сила.

Отметим, что ненагруженная внешней силой сторона штока поршня имеет меньшую толщину стенки, т.к. на неё действует лишь давление в полости гидроцилиндра.

10. Размер сечения соединительных каналов для рабочей жидкости между гидрораспределителем и гидроцилиндром, а также между другими элементами привода следует выбирать из условия обеспечения скорости жидкости Vж не более 10 – 12 м/с.

Приближённая оценка массы типового гидроцилиндра.

Массу типового гидроцилиндра на этапе предпроектных исследований можно приближённо оценивать, как сумму масс следующих его элементов:

Шток с поршнем.

Гильза гидроцилиндра.

Буксы для установки уплотнительных узлов, в предположении, что буксы выполнены из одинакового материала – стали.

Передний и задний узлы крепления привода на изделии, в предположении, что они одинаковые (при сравнительной оценке различных вариантов приводов не учитываются).

Масса поршня со штоком.

(2.36)

(2.36)

В этом выражении все размеры следует подставлять в см.:

Lутолщ. шт. – длина утолщённой части штока за поршнем с ненагруженной стороны.

с – толщина ненагруженной части штока.

м – плотность материала (стали) штока и поршня кг/см3.

Оценка массы гильзы гидроцилиндра с буксами для уплотнительных узлов.

(2.37)

(2.37)

Для сравнения вариантов привода на этапе предпроектного исследования целесообразно использовать суммарную оценку массу следующих элементов:

Гильза гидроцилиндра с буксами.

Шток с поршнем.

Электрогидравлический усилитель мощности.

Блок клапанов.

![]() (2.38)

(2.38)

Примечания:

Приведенные выше соотношения являются приближёнными и их целесообразно использовать лишь для сравнительной оценки размеров и массы различных проектов рулевых приводов, а затем проверять детальным расчётом на прочность.

В перечень элементов привода, влияющих и на его габаритные размеры и на массу, входит также блок клапанов, содержащий электромагнитный клапан включения, клапан демпфирования, напорные клапаны, антикавитационные клапаны, предохранительные клапаны и др.

При оценке массы привода не учитывается масса датчика позиционной обратной связи, компенсатора тепловых деформаций жидкости и утечек, если такой компенсатор используется в конструкции привода, а также масса датчиков давления и штуцеров подключения к магистралям гидравлической системы.

На маневренных самолётах получили широкое применение сдвоенные гидроцилиндры с тандемным расположением поршней. Такие гидроцилиндры обладают большей весовой отдачей и более удобны для монтажа на самолёте. На рис.2.3.6 показана общая схема сдвоенного гидроцилиндра.

Рис.2.14

Рис.2.14

Общая схема сдвоенного гидроцилинра с тандемным расположением поршней.

Конструктивные особенности уплотнений гидравлических приводов.

Надежность и ресурс гидравлических приводов и систем во многом определяются совершенством конструкций уплотнительных узлов и характеристиками материалов, применяемых для этой цели. Уплотнения в конструкциях гидравлических приводов предназначены для предотвращения или ограничения находящейся, под избыточным давлением, рабочей жидкости по зазорам между стыками двух неподвижных или перемещающихся одна относительно другой жестких поверхностей деталей, не составляющих единого целого. Требования к уплотнениям гидравлических приводов особенно возросли в связи с высокими давлениями рабочих жидкостей и широкими температурными интервалами их эксплуатации.

В настоящее время для герметизации подвижных и неподвижных соединений гидроприводов широко применяются кольца круглого сечения из эластомерных материалов (резины). При применении эластомерных уплотнений конструкции посадочных мест под них являются более технологичными, что объясняется не жесткими требованиями в отношении геометрической точности и шероховатости. Выбор марки резины для изготовления уплотнений зависит от температуры и рабочей жидкости.

Схема расположения уплотнительных узлов в типовом гидроцилиндре показана на рис.2.3.8 [2.16].

Так, для герметизации соединений гидроприводов, работающих на жидкости АМГ-10 (ГОСТ 6794-53) применяются уплотнения из резины B-I4 для неподвижных, а из резины B14-1 для подвижных соединений при эксплуатации в пределах температур от минус 60°С до плюс 110°С и давлении 200 кгс/см2 , а также уплотнения из резины ИРП-1287 и 51-1668.

Рис. 2.15

Схема установки уплотнительных узлов в типовом гидроцилиндре.

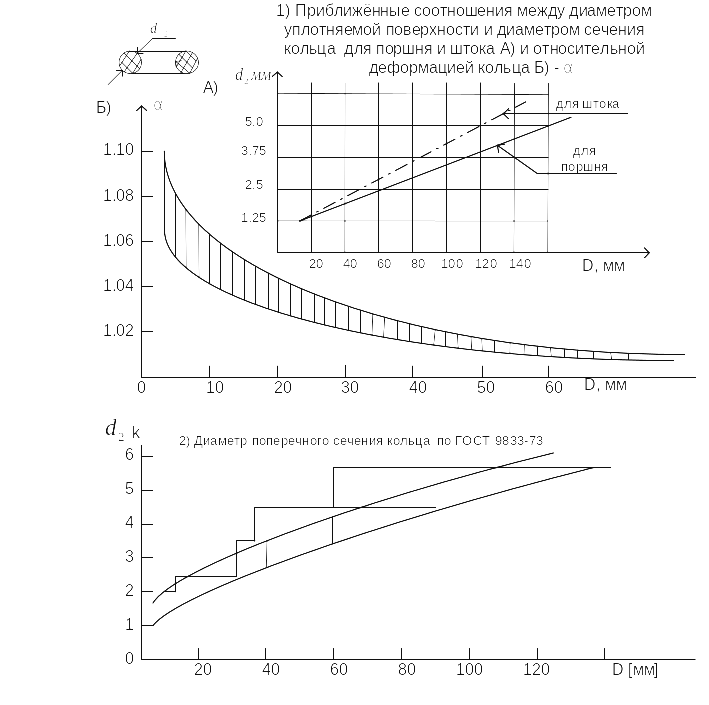

В настоящее время для герметизации подвижных и неподвижных соединений привода широко применяются кольца круглого сечения из эластомерного материала (резины), показанные на рис.2.3.9. Это наиболее простые и надежные уплотнительные устройства. Некоторые приближённые зависимости между размерами типовых уплотнительных колец и схемы их конфигурации приведены на рис.2.16 и рис.2.17

Рис.2.16

Схема простейшего уплотнительного элемента (кольца) и его регламентируемые размеры.

Рис. 2.17.

Приближённые зависимости размеров уплотнительных колец поршня и штока типовых авиационных гидроцилиндров: D – внутренний диаметр гидроцилиндра. При обеспечении зазора между поршнем и поверхностью гидроцилиндра 0.4 – 0.8 мм.

Как видно из рисунка 2.18 для уплотнения высокоответственных частей гидроагрегата на эластомер надевается защитное фторопластовое кольцо, а для уплотнений, работающих на большие давления, к фторопластовым кольцам добавляются металлические, как правило, бронзовые защитные кольца [2.16, 2.17]. Проектирование уплотнений является весьма ответственным этапом проектирования привода, т.к. они служат в течение 10-12 лет и являются одним из первых элементов, которые подлежат замене при ремонте привода.

Рис.2.18.