- •Тема 1. Функции, выполняемые автоматизированными гидроприводами на борту летательных аппаратов.

- •Тема 2. Проектирования исполнительного механизма автоматизированного гидропривода с дроссельным регулированием скорости.

- •2.1. Определение базовых параметров исполнительного механизма привода с дроссельным регулированием скорости при различных требованиях к его механической характеристике.

- •Два варианта задания требований к механической характеристике исполнительного механизма: кривая (1) – заданы Vхх поТз и Fp.Min; (2) – заданы Vf по тз и Fp.Min

- •Расчетная схема оценки потерь давления.

- •С ограничением развиваемого усилия.

- •2.3.1 Основные размеры гидроцилиндров.

- •Конструктивная схема типового поршня гидроцилиндра.

- •Зависимость эмпирических коэффициентов k1(Fн.Max), k2(Fн.Max) для приближённого определения наружного и внутреннего диаметра штока гидроцилиндра.

- •Возможный вариант конструктивной схемы силового гидроцилиндра со стягивающимися передней и задней крышками и трубчатым гидроцилиндром (применяется для длиноходовых гидроцилиндров).

- •К выбору коэффициента с при оценке конструкции привода на устойчивость, здесь f – внешняя сила.

- •Конструктивные особенности уплотнений гидравлических приводов.

- •Особенности конструкций уплотнительных узлов поршня и штока гидроцилиндра для приводов, работающих длительное время при высоком давлении жидкости). Литература:

- •Тема 3. Динамические свойства системы рулевого привода с учётом жесткости установочных узлов привода.

- •Понятие о частоте среза электрогидравлического усилителя мощности.

- •Тема 4. Синтез оптимальных параметров привода с большой инерционной нагрузкой по интегральным критериям качества на плоскости обобщённых коэффициентов.

- •Тема 5. Проектирование корректирующих устройств гидропривода, реализующих обратную связь по перепаду давления в исполнительном гидродвигателе.

- •Максимум подъёма амплитудно-частотной характеристики рулевого привода в зависимости от параметров его передаточной функции

- •Структурная схема рулевого электрогидравлического привода с регулятором состояния.

- •Графическая интерпретация указанного подхода к синтезу контурных параметров привода.

- •Структурная схема рулевого привода с обратной связью по давлению нагрузки.

- •Структурная схема привода с модифицированным регулятором, использующим координаты состояния Хн, , Рн.

- •Тема 6. Проектирование регуляторов состояния электрогидравлических приводов с инерционной нагрузкой с использованием наблюдающих устройств.

- •Экспериментальные динамические характеристики привода с большой инерционной нагрузкой без регулятора (слева) и с регулятором состояния, который включает наблюдающее устройство (справа).

- •Тема 7. Использование методов резервирования источников энергии, трактов управления и исполнительных механизмов для повышения безотказности систем автоматизированных электрогидравлических приводов.

- •1.Понятие о показателях надёжности рулевых приводов.

- •Зависимость интенсивности отказов (λ) от времени эксплуатации системы приводов (t).

- •7.2. Резервирование, как средство повышения безотказности рулевых приводов.

- •Общая структура резервированного привода с общим резервированием.

- •7.3. Способы объединения основного и резервных каналов рулевого привода.

- •Общая схема резервированного привода с суммированием сил на общем выходном звене – траверсе:

- •Механические характеристики трёхканального исполнительного механизма резервированного рулевого привода:

- •Процессы изменения давления в полостях гидроцилиндров двухканального гидропривода.

- •Траектории перемещения выходного звена привода Yp с жёстко соединёнными штоками и входной сигнал Yin при отклонении сигналов в каналах управления на ±5% от номинальной величины.

- •7.4. Уменьшение силового взаимодействия исполнительных механизмов в системах резервированных приводов, вызванного отклонением параметров от номинальных и разбросом сигналов управления.

- •Пример схемы контроля 3-х канальной линии передачи управляющих сигналов по методу мажоритарной логики.

- •Устройство и упрощённая схема контроля типового электрогидравлического усилителя типа «струйная трубка», преобразующего сигналы управления в перемещение золотника.

- •Цифровая модель эгу с регулировкой ограничения максимальной скорости

- •Цифровая модель эгу с подстройкой текущей скорости золотника

- •Тема 8. Автономные электрогидравлические приводы летательных аппаратов с объёмным регулированием скорости выходного звена.

- •Принципиальная схема исполнительного механизма автономного электрогидравлического привода с регулируемым объёмом гидронасоса.

- •Скоростная характеристика исполнительного механизма автономного гидропривода с изменяемым объёмом гидронасоса.

- •Вид механической характеристики исполнительного механизма автономного гидропривода с регулируемым аксиально-поршневым насосом.

- •Внешний вид комбинированного привода фирмы liebherr для управления спойлерами самолёта а380.

- •Учебная и методическая литература

- •Другие виды литературы

- •П.Г. Редько Повышение безотказности и улучшение характеристик электрогидравлических следящих приводов. М.Изд. Янус – мгту «Станкин» 2002 г.

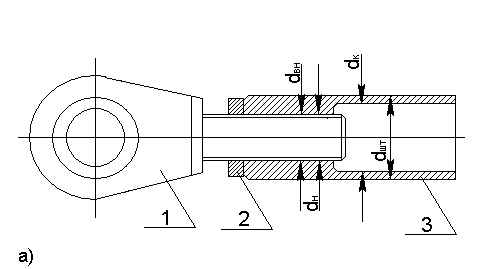

2.3.1 Основные размеры гидроцилиндров.

На основе известной эффективной площади поршня Ап=А.х, максимального давления в гидроцилиндре Рmax, максимальной внешней силе на выходном штоке гидроцилиндра Fн max, можно перейти к определению базовых конструктивных размеров силового гидроцилиндра. Методику их определения рассмотрим на примере расчета типового гидроцилиндра, конструктивная схема которого показана на рис.2.9.

Основные технические требования к приводу и его базовые параметры.

- максимальный ход поршня привода от среднего (нейтрального) положения Хштmax;

- максимальная развиваемая приводом сила – Fрmax;

- максимальное рабочее давление рабочей жидкости в приводе – Pmax;;

- максимальное давление в магистрали слива Pсл;

Рабочая жидкость – минеральное масло типа АМГ-10.

Рис.2.9

Конструктивная схема типового поршня гидроцилиндра.

В соответствии с методикой, которая изложена в разделе 2.1, будем полагать известной величину эффективной площади поршня Ап.

Определение основных конструктивных размеров гидравлических цилиндров рулевых приводов целесообразно осуществлять в следующей последовательности:

Приближённое определение параметров узла крепления привода.

Размеры подшипника переднего и заднего узлов крепления привода типа ШС выбираются по ГОСТ3635-78 по максимальной силе Fрmax, которая развивается гидроцилиндром в процессе эксплуатации и с учётом количества циклов нагружения конструкции гидроцилиндра, т.е. с учётом циклических нагрузок. Внутренний диаметр серьги (dвн.с), в которую устанавливается подшипник равен внешнему диаметру подшипника. Наружный диаметр серьги в первом приближении может быть оценен следующим эмпирическим выражением [2.1]:

![]() (2.19)

(2.19)

Внутренний диаметр серьги (dвн.с ) и её ширину (bc) приближённо можно оценить по следующим выражениям:

(2.20)

(2.20)

В эти выражения следует подставить силу Fдоп в кгс., а значения размеров серьги будут в сантиметрах. В обоих случаях слабым местом соединения является внутренний диаметр dвн резьбы, который рассчитывается с учётом изгибающего момента, равного моменту трения в шарнирном подшипнике:

![]() (2.21)

(2.21)

где: Rсф – радиус сферы шарнирного подшипника;

Fтр =0,1+0,2 – коэффициент трения,

откуда:

![]() (2.22))

(2.22))

здесь

![]() -

предел текучести;

-

предел текучести;

![]() =

1,5+2 – коэффициент запаса по текучести.

=

1,5+2 – коэффициент запаса по текучести.

Размеры

шарнирного подшипника выбираются по

усилию

![]() в соответствии с ГОСТ 3635-78.

в соответствии с ГОСТ 3635-78.

|

|

Рис.2.10

Варианты крепления выходной серьги со сферическим подшипником к штоку гидроцилиндра: 1-серьга; 2-гайка; 3-шток

Найденное

значение

![]() округляется до ближайшего большего

значения, указанного в ГОСТе на метрическую

резьбу. Для резьбовых соединений до

диаметра M10

используется крупный шаг; для резьбовых

соединений с диаметром примерно до M36

применяется шаг 1,5 мм, для больших

диаметров шаг увеличивается до 2 мм.

округляется до ближайшего большего

значения, указанного в ГОСТе на метрическую

резьбу. Для резьбовых соединений до

диаметра M10

используется крупный шаг; для резьбовых

соединений с диаметром примерно до M36

применяется шаг 1,5 мм, для больших

диаметров шаг увеличивается до 2 мм.

Из

условия обеспечения равной прочности

конструкции определяется наружный

диаметр

![]() серьги или штока поршня

серьги или штока поршня

![]() :

:

(2.23)

(2.23)

где

![]() =

-

для варианта рис.2.3.2а

и

=

- для варианта б.

При этом принимается, что внутренний

диаметр канавки в серьге или расточки

в штоке поршня

=

-

для варианта рис.2.3.2а

и

=

- для варианта б.

При этом принимается, что внутренний

диаметр канавки в серьге или расточки

в штоке поршня

![]()

где

![]() -

наружный диаметр резьбы;

-

наружный диаметр резьбы;

![]() -

диаметр канавки. Ненагруженная сторона

штока имеет меньшую толщину, но не менее

1.5 мм.

-

диаметр канавки. Ненагруженная сторона

штока имеет меньшую толщину, но не менее

1.5 мм.

2. Наружный диаметр штока можно оценить по эмпирической формуле:

![]() (2.24)

(2.24)

Рис. 2.11