- •Тема 1. Функции, выполняемые автоматизированными гидроприводами на борту летательных аппаратов.

- •Тема 2. Проектирования исполнительного механизма автоматизированного гидропривода с дроссельным регулированием скорости.

- •2.1. Определение базовых параметров исполнительного механизма привода с дроссельным регулированием скорости при различных требованиях к его механической характеристике.

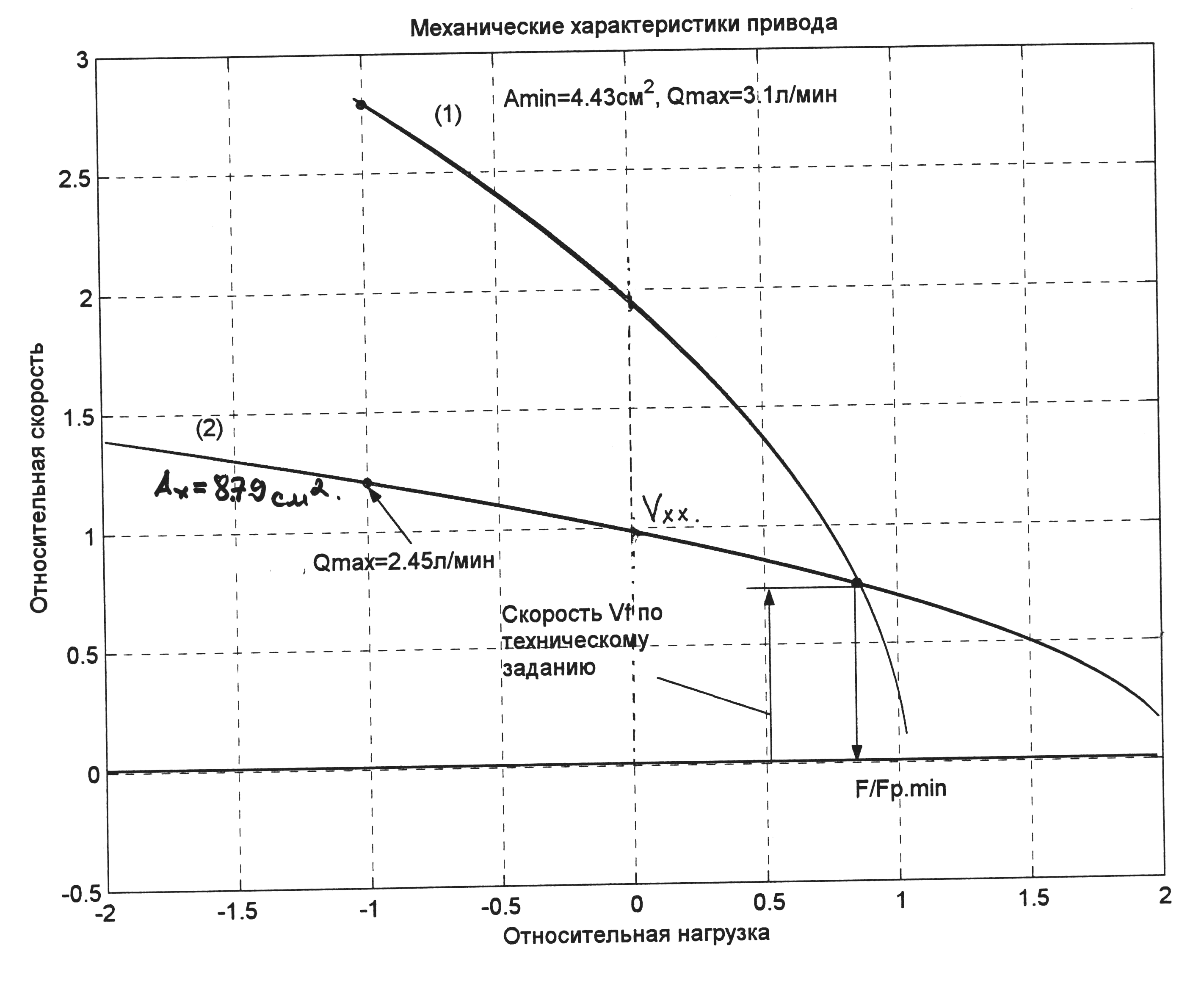

- •Два варианта задания требований к механической характеристике исполнительного механизма: кривая (1) – заданы Vхх поТз и Fp.Min; (2) – заданы Vf по тз и Fp.Min

- •Расчетная схема оценки потерь давления.

- •С ограничением развиваемого усилия.

- •2.3.1 Основные размеры гидроцилиндров.

- •Конструктивная схема типового поршня гидроцилиндра.

- •Зависимость эмпирических коэффициентов k1(Fн.Max), k2(Fн.Max) для приближённого определения наружного и внутреннего диаметра штока гидроцилиндра.

- •Возможный вариант конструктивной схемы силового гидроцилиндра со стягивающимися передней и задней крышками и трубчатым гидроцилиндром (применяется для длиноходовых гидроцилиндров).

- •К выбору коэффициента с при оценке конструкции привода на устойчивость, здесь f – внешняя сила.

- •Конструктивные особенности уплотнений гидравлических приводов.

- •Особенности конструкций уплотнительных узлов поршня и штока гидроцилиндра для приводов, работающих длительное время при высоком давлении жидкости). Литература:

- •Тема 3. Динамические свойства системы рулевого привода с учётом жесткости установочных узлов привода.

- •Понятие о частоте среза электрогидравлического усилителя мощности.

- •Тема 4. Синтез оптимальных параметров привода с большой инерционной нагрузкой по интегральным критериям качества на плоскости обобщённых коэффициентов.

- •Тема 5. Проектирование корректирующих устройств гидропривода, реализующих обратную связь по перепаду давления в исполнительном гидродвигателе.

- •Максимум подъёма амплитудно-частотной характеристики рулевого привода в зависимости от параметров его передаточной функции

- •Структурная схема рулевого электрогидравлического привода с регулятором состояния.

- •Графическая интерпретация указанного подхода к синтезу контурных параметров привода.

- •Структурная схема рулевого привода с обратной связью по давлению нагрузки.

- •Структурная схема привода с модифицированным регулятором, использующим координаты состояния Хн, , Рн.

- •Тема 6. Проектирование регуляторов состояния электрогидравлических приводов с инерционной нагрузкой с использованием наблюдающих устройств.

- •Экспериментальные динамические характеристики привода с большой инерционной нагрузкой без регулятора (слева) и с регулятором состояния, который включает наблюдающее устройство (справа).

- •Тема 7. Использование методов резервирования источников энергии, трактов управления и исполнительных механизмов для повышения безотказности систем автоматизированных электрогидравлических приводов.

- •1.Понятие о показателях надёжности рулевых приводов.

- •Зависимость интенсивности отказов (λ) от времени эксплуатации системы приводов (t).

- •7.2. Резервирование, как средство повышения безотказности рулевых приводов.

- •Общая структура резервированного привода с общим резервированием.

- •7.3. Способы объединения основного и резервных каналов рулевого привода.

- •Общая схема резервированного привода с суммированием сил на общем выходном звене – траверсе:

- •Механические характеристики трёхканального исполнительного механизма резервированного рулевого привода:

- •Процессы изменения давления в полостях гидроцилиндров двухканального гидропривода.

- •Траектории перемещения выходного звена привода Yp с жёстко соединёнными штоками и входной сигнал Yin при отклонении сигналов в каналах управления на ±5% от номинальной величины.

- •7.4. Уменьшение силового взаимодействия исполнительных механизмов в системах резервированных приводов, вызванного отклонением параметров от номинальных и разбросом сигналов управления.

- •Пример схемы контроля 3-х канальной линии передачи управляющих сигналов по методу мажоритарной логики.

- •Устройство и упрощённая схема контроля типового электрогидравлического усилителя типа «струйная трубка», преобразующего сигналы управления в перемещение золотника.

- •Цифровая модель эгу с регулировкой ограничения максимальной скорости

- •Цифровая модель эгу с подстройкой текущей скорости золотника

- •Тема 8. Автономные электрогидравлические приводы летательных аппаратов с объёмным регулированием скорости выходного звена.

- •Принципиальная схема исполнительного механизма автономного электрогидравлического привода с регулируемым объёмом гидронасоса.

- •Скоростная характеристика исполнительного механизма автономного гидропривода с изменяемым объёмом гидронасоса.

- •Вид механической характеристики исполнительного механизма автономного гидропривода с регулируемым аксиально-поршневым насосом.

- •Внешний вид комбинированного привода фирмы liebherr для управления спойлерами самолёта а380.

- •Учебная и методическая литература

- •Другие виды литературы

- •П.Г. Редько Повышение безотказности и улучшение характеристик электрогидравлических следящих приводов. М.Изд. Янус – мгту «Станкин» 2002 г.

Расчетная схема оценки потерь давления.

На представленной схеме показан участок некоторой гидросистемы, состоящей из насоса, нескольких гидравлических сопротивлений и соединительных гидромагистралей. Известно, что при расходе жидкости Q1 на местных сопротивлениях возникает перепад давления Р1. Этот перепад давления характеризует потери энергии на местных сопротивлениях при расходе Q1. Требуется определить потери давления на этом же участке гидросистемы Р2., но при расходе Q2.

Расходы рабочей жидкости через гидравлическую магистраль представляются следующими выражениями:

(2.9)

(2.9)

Здесь G – неизвестная проводимость гидравлической магистрали с местными сопротивлениями. Из приведенных соотношений очевидно, что

(2.10)

(2.10)

Полученное выражение (2.10) будем использовать в дальнейшем для оценки потерь давления в соединительных трубопроводах и на местных сопротивлениях в гидроагрегате при различных расходах рабочей жидкости через них, но при отсутствии информации о размерах и типах местных сопротивлений.

Но

вернёмся к задаче определения неизвестной

площади поршня гидроцилиндра. Обозначим

как неизвестную величину искомую

эффективную площадь поршня

![]() .

В этом случае можно составить следующие

два уравнения:

.

В этом случае можно составить следующие

два уравнения:

Полный перепад давления на выходе бортового источника гидропитания при отсутствии внешней нагрузки (F = 0):

![]() (2.11)

(2.11)

Составляющие этого равенства можно выразить через искомые и пока неизвестные нам параметры:

Gэгу.x- неизвестная максимальная полная проводимость ЭГУ, обеспечивающая равенство V =Vхx.тз;

A.x – искомая и пока неизвестная эффективная площадь поршня, обеспечивающая равенство V=Vf при нагрузке F.

Уравнение (2.11) можно представить в следующем виде:

(2.12)

(2.12)

2. Полный перепад давления на выходе источника гидравлической энергии при наличии внешней нагрузки F:

. (2.13)

. (2.13)

Компоненты этого уравнения могут быть представлены в следующем виде:

(2.14)

(2.14)

Здесь

![]() - расход рабочей жидкости, определенный

при Аmin

и при заданной в ТЗ скорости поршня –

Vf.

- расход рабочей жидкости, определенный

при Аmin

и при заданной в ТЗ скорости поршня –

Vf.

PТ.A.min и Pk.A.min - потери давления в длинных соединительных линиях между блоком питания и приводом и потери давления на местных сопротивлениях в каналах гидроагрегата при A=Amin и скорости поршня Vf.

Преобразуя уравнения (2.12) и (2.14) можно получить выражение для искомой площади поршня Ах в следующей форме:

. (2.15)

. (2.15)

Нетрудно видеть, что полученное выражение для оценки площади поршня - более общее, чем традиционное выражение для определения площади поршня, обеспечивающего развиваемое усилие Fp. Традиционное выражение для определения площади поршня из выражения (2.15) получается при Vf=0.

При желании иметь абсолютно жесткую механическую характеристику у исполнительного механизма: Vf = Vхх.тз из (2.15) получим A.x= . Максимальный потребляемый приводом расход рабочей жидкости с эффективной площадью поршня А.х, соответствующий перемещению выходного звена привода без нагрузки (режим холостого хода) равен:

![]() .

.

Перепад давления на ЭГУ в приводе с гидроцилиндром, имеющим эффективную площадь поршня А.х для режима холостого хода, определяется следующим выражением:

(2.16)

(2.16)

Необходимая для обеспечения скорости Vf максимальная проводимость гидрораспределителя ЭГУ Gэгу.max =Gэгу.х равна:

, (2.17)

, (2.17)

а номинальный расход рабочей жидкости на выходе ЭГУ, по которому следует из каталога выбирать типоразмер электрогидравлического усилителя мощности равен:

![]() , (2.18)

, (2.18)

В качестве примера на рис.2.6 (кривая 2) приведено одно из решений указанной выше задачи по следующим критериям:

1. Скорость выходного звена V=Vf при нагрузке F;

Скорость холостого хода Vхх.тз,

Развиваемая приводом сила Fp.min,

Это проектное решение обеспечивает меньший максимальный потребляемый расход при максимально возможной по условиям эксплуатации помогающей нагрузке - Fp.min, чем привод с Аmin, спроектированный по критериям Fp.min и Vf. Таким образом, потребляемый приводом расход жидкости снижен более чем в 1.25 раза.

Рассмотрим механические характеристики привода с параметрами, определенными по заданной скорости холостого хода выходного звена и по минимальному развиваемому приводом усилию (кривая 1 на рис.2.6), а также привода с минимальной площадью поршня Аmin.

Р ис.2.6

ис.2.6

Два решения задачи синтеза базовых параметров привода с дроссельным регулированием, обеспечивающих требуемую скорость поршня под нагрузкой Vf при внешней нагрузке F.

Сравнение представленных характеристик показывает, что потребляемый приводом максимальный расход рабочей жидкости во втором случае (кривая 1), при большей площади поршня – меньше, чем в первом случае, при меньшей площади поршня (кривая 2). Очевидно, что развиваемая приводом сила Fp, больше чем Fp.min, поскольку площадь поршня А.х >A.min. Из соображений обеспечения необходимой прочности конструкции узлов крепления привода и снижения их массы развиваемое приводом усилие следует ограничить. Для этого можно использовать регулятор статической жесткости следящего привода в виде отрицательной обратной связи по перепаду давления в гидродвигателе (Рд) с зоной нечувствительности, ширина которой соответствует допустимому усилию из условия прочности конструкции (+Fp.тз/Aх, -Fp.тз/Aх). Схема следящего привода с таким регулятором показана на рис.2.7.

Рис.2.7

Схема электрогидравлического привода