- •1.Инструментальные материалы

- •10. Поверхности детали, движения (подача, глубина резания )

- •11. Толщина, ширина, площадь срезаемого слоя, скорость резания.

- •12. Конструктивные параметры резца.

- •13. Координатные плоскости резца

- •14. Углы в плане. Их влияние на процесс обработки.

- •15.Углы в главной и вспомогательной текущей плоскости. Их влияние на процесс обработки.

- •16.Угол наклона главной режущей кромки, его влияние на процесс резания.

- •17.Углы резца в продольной и поперечной плоскости.

- •18.19. Углы резца в движение: а) поперечная обточка; б) продольная обточка

- •20. Углы резца в зависимости от его установки

- •21. Схемы стружкообразования

- •22. Типы стружки

- •23.Пластическая деформация срезаемого слоя, коэффициент усадки

- •24. Различные методы определения коэффициента усадки.

- •25. Влияние на коэффициент усадки толщины среза и угла резания.

- •26. Влияние на коэффициент усадки скорости резания и радиуса округления при вершине резца.

- •27.Влияние t и s на Кус.

- •28. Образование нароста

- •29. Износ режущего инструмента

- •30. Виды износа реж. Инструмента(износ истиранием)

- •31. Влияние на износ режимов резания

- •32. Влияние на износ сож

- •33. 34 Физическая природа изнашивания

- •35.Критерии затупления (критерий максимального износа).

- •39.Влияние на силы резания свойств обрабатываемого материала, материала инструмента и скорости резания.

- •40.Влияние на силы резания t и s.

- •41.Влияние на силы резания угла резания и главного угла в плане.

- •42.Влияние на силы резания формы инструмента, износа, сож.

- •45. Скорость резания и стойкость.

- •46. Влияние на скорость резания обрабатываемого материала, глубины и подачи.

- •49. Разновидности токарных операций. Обтачивание гладких цилиндрических поверхностей

- •Подрезание торцов и уступов

- •Вытачивание канавок

- •Обработка конусов

- •Сверление и рассверливание отверстий

- •Растачивание отверстий

- •50.Строгание, режущий инструмент, режимы резания

- •51.Долбление, режущий инструмент, режимы резания

- •55. Сила резания при сверление.

- •57. Факторы влияющие на силы резания при сверлении.

- •58 Износ свёрл, скорость резания.

- •59. Сверление глубоких отверстий.

- •60. Зенкерование и режущий инструмент.

- •61. Развёртывание и режущий инструментю.

- •67. Виды фрезерования.

- •68 Элементы режимов резания и срезаемого слоя при фрезеровании цилиндрическими фрезами.

- •69. Толщина и площадь срезаемого слоя при фрезерование.

- •70. Попутное и встречное фрезерование.

- •72. Силы резания при фрезерование.

- •74.Шлифование и его особенности.

- •75. Строение шлифовального круга и его структура.

- •77. Виды абразивных материалов и их характеристики.

- •79. Износ шлифовальных кругов.

- •85.Нарезание резьбы гребёнками.

- •86.Нарезание резьбы метчиками и плашками.

- •87.Нарезание резьбы фрезами.

- •89. Образование теплоты при резании и её распределение.

- •90. Методы измерения температуры при резании.

- •91. Факторы, влияющие на температуру при резании.

13. Координатные плоскости резца

Расположение режущих кромок в пространстве определяет особенности режущего лезвия и оценивается относительно так называемых координатных плоскостей.

Для определения положения режущих кромок резца принимают следующие координатные плоскости: 1 – основная; 2 – резания; 3 – рабочая; 4 – главная секущая, а также вспомогательная секущая плоскость (не показана).

Координатныеплоскости рассматривают в различных системах координат. Статическая система имеет начало в рассматриваемой точке режущей кромки и ориентирована относительно направления скорости главного движения резания,

кинематическая – относительно направления скорости результирующего движения резания,

инструментальная – относительно элементов режущего инструмента, принятых за базу.

Основная плоскость – плоскость, проведенная перпендикулярно направлению скорости главного движения.

Плоскость резания – плоскость, касательная к режущей кромке в рассматриваемой точке и перпендикулярная к основной плоскости.

Рабочая плоскость – плоскость, в которой расположены направления скоростей главного движения и движения подачи.

Главная секущая плоскость 4 – координатная плоскость, перпендикулярная к линии пересечения основной плоскости 1 и плоскости резания 2.

Вспомогательная секущая плоскость – плоскость, перпендикулярная к проекции вспомогательной режущей кромки на основную плоскость.

14. Углы в плане. Их влияние на процесс обработки.

φ – главный угол в плане, уменьшение угла ухудшает точность, увеличивает стойкость, уменьшает шероховатость.(30-900)

φ1- оказывает влияние на стойкость и прочность резца, а так же на шероховатость обрабатываемой поверхности. (10-300)

![]() угол при вершине,

оказывает подобное влияние как φ и φ1.

угол при вершине,

оказывает подобное влияние как φ и φ1.

15.Углы в главной и вспомогательной текущей плоскости. Их влияние на процесс обработки.

γ- передний угол, оказывает влияние на силы резания, прочность,стойкость, сход стружки(-15-300)

α – задний угол, чем больше тем выше сила трения

(5-100)

β –

угол заострения режущего клина.

![]()

δ –

угол резания

![]()

α1 – вспомогательный задний угол,уменьшает трение инструмента о заготовку.

16.Угол наклона главной режущей кромки, его влияние на процесс резания.

Угол наклона главной режущей кромки - угол между главной режущей кромкой и основной плоскостью.

Положительный :

tg пр=tg cos - tg sin - продольный

tg п=tg sin + tg cos - поперечный

Отрицательный :

tg пр=tg cos + tg sin

tg п=tg sin - tg cos

Так как небольшой (05), то: tg пр=tg cos

Влияет на сходящую стружку,при положительном вершина резца упрочняется и стружка сходит в сторону обработанной поверхности, сила резания увеличивается, увеличивается отжим детали. При отрицательном угле стружка сходит в сторону обр. поверхности.

17.Углы резца в продольной и поперечной плоскости.

18.19. Углы резца в движение: а) поперечная обточка; б) продольная обточка

20. Углы резца в зависимости от его установки

![]()

Изменение углов резания в зависимости от установки резца относительно высоты центров.

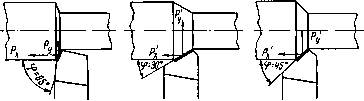

Угол между проекцией режущей кромки резца на горизонтальную плоскость и направлением подачи образует главный угол в плане. Чем меньше этот угол, тем короче та часть лезвия резца, которая непосредственно режет обрабатываемую заготовку, и тем, следовательно, меньше усилие резания, но зато больше концентрируется тепла в этой части резца. На обдирочных работах угол в плане надо выбирать в зависимости от обрабатываемого материала и формы изделия (рис. 28).

Обычно во время черновой обработки главный угол в плане составляет 45°. Если материал твердый, угол уменьшают до 30°. Если же обрабатывается тонкое, длинное изделие, угол в плане надо сделать как можно больше, максимально приблизив его к 90°, чтобы уменьшить усилия резания, а следовательно, прогиб изделия и его вибрацию.

Для нарезания резьбы применяются стержневые, призматические (в державках) и круглые (дисковые) резцы. Резьбовые резцы могут быть однониточными и многониточными («гребенки»). Резцы (и державки) закрепляют в суппорте токарного станка.

Зависимость между главным углом резца в плане, шириной стружки и усилием резания.