- •1.Инструментальные материалы

- •10. Поверхности детали, движения (подача, глубина резания )

- •11. Толщина, ширина, площадь срезаемого слоя, скорость резания.

- •12. Конструктивные параметры резца.

- •13. Координатные плоскости резца

- •14. Углы в плане. Их влияние на процесс обработки.

- •15.Углы в главной и вспомогательной текущей плоскости. Их влияние на процесс обработки.

- •16.Угол наклона главной режущей кромки, его влияние на процесс резания.

- •17.Углы резца в продольной и поперечной плоскости.

- •18.19. Углы резца в движение: а) поперечная обточка; б) продольная обточка

- •20. Углы резца в зависимости от его установки

- •21. Схемы стружкообразования

- •22. Типы стружки

- •23.Пластическая деформация срезаемого слоя, коэффициент усадки

- •24. Различные методы определения коэффициента усадки.

- •25. Влияние на коэффициент усадки толщины среза и угла резания.

- •26. Влияние на коэффициент усадки скорости резания и радиуса округления при вершине резца.

- •27.Влияние t и s на Кус.

- •28. Образование нароста

- •29. Износ режущего инструмента

- •30. Виды износа реж. Инструмента(износ истиранием)

- •31. Влияние на износ режимов резания

- •32. Влияние на износ сож

- •33. 34 Физическая природа изнашивания

- •35.Критерии затупления (критерий максимального износа).

- •39.Влияние на силы резания свойств обрабатываемого материала, материала инструмента и скорости резания.

- •40.Влияние на силы резания t и s.

- •41.Влияние на силы резания угла резания и главного угла в плане.

- •42.Влияние на силы резания формы инструмента, износа, сож.

- •45. Скорость резания и стойкость.

- •46. Влияние на скорость резания обрабатываемого материала, глубины и подачи.

- •49. Разновидности токарных операций. Обтачивание гладких цилиндрических поверхностей

- •Подрезание торцов и уступов

- •Вытачивание канавок

- •Обработка конусов

- •Сверление и рассверливание отверстий

- •Растачивание отверстий

- •50.Строгание, режущий инструмент, режимы резания

- •51.Долбление, режущий инструмент, режимы резания

- •55. Сила резания при сверление.

- •57. Факторы влияющие на силы резания при сверлении.

- •58 Износ свёрл, скорость резания.

- •59. Сверление глубоких отверстий.

- •60. Зенкерование и режущий инструмент.

- •61. Развёртывание и режущий инструментю.

- •67. Виды фрезерования.

- •68 Элементы режимов резания и срезаемого слоя при фрезеровании цилиндрическими фрезами.

- •69. Толщина и площадь срезаемого слоя при фрезерование.

- •70. Попутное и встречное фрезерование.

- •72. Силы резания при фрезерование.

- •74.Шлифование и его особенности.

- •75. Строение шлифовального круга и его структура.

- •77. Виды абразивных материалов и их характеристики.

- •79. Износ шлифовальных кругов.

- •85.Нарезание резьбы гребёнками.

- •86.Нарезание резьбы метчиками и плашками.

- •87.Нарезание резьбы фрезами.

- •89. Образование теплоты при резании и её распределение.

- •90. Методы измерения температуры при резании.

- •91. Факторы, влияющие на температуру при резании.

85.Нарезание резьбы гребёнками.

Резьбовые гребенки используются, главным образом, при нарезании резьб мелкого шага и в мягких материалах. Гребенками можно нарезать резьбу за один или несколько проходов. Резьбовая гребенка представляет собой несколько объединенных в единой конструкции резьбовых резцов. Аналогично резьбовым резцам, резьбовые гребенки могут быть стержневые, призматические и круглые. Чтобы распределить нагрузку между несколькими зубьями» на гребенке создается режущая часть с углом фи = 25 -:- 30*. Благодаря этому вершины отдельных зубьев располагаются на различных расстояниях от оси заготовки и последовательно срезают материал впадины резьбы. Для зачистки резьбы гребенка имеет калибрующую часть, состоящую из 4—6 однотипных зубьев. Наиболее широко распространены, круглые гребенки, как более простые в изготовлении и допускающие достаточно большое количество переточек.

86.Нарезание резьбы метчиками и плашками.

Метчики примен д/обраб внутренних пов-ей, плашки д/обраб наружных пов-ей.

Для образования захода резьбы на торце детали необходимо снять фаску, соответствующую высоте профиля резьбы. Плашку устанавливают в плашкодержатель (патрон), который закрепляют в пиноли задней бабки или в гнезде револьверной головки. Скорость резания при нарезании резьбы плашками u=3-4 м/мин для стальных заготовок; u=2-3 м/мин для чугунных заготовок и u=10-15 м/мин для латунных заготовок.

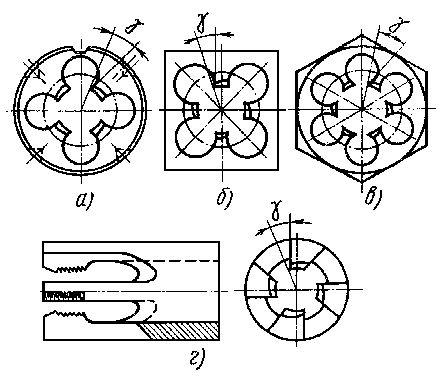

а) - круглая, б) - квадратная, в) - шестигранная, г) - трубчатая

При

установке метчика в револьверную головку

на его хвостовик надевают и закрепляют

винтом кольцо, вместе с которым метчик

устанавливают в патрон для плашек и

закрепляют, как плашку. Скорость резания

при нарезании резьбы метчиками u=5-12

м/мин для стальных заготовок; u=6-22

м/мин для чугунных, бронзовых и алюминиевых

заготовок. Нарезание резьбы производят

с охлаждением эмульсией или маслом.

а).

Направление винтовой канавки метчика

должно быть таким же, как и у нарезаемой

резьбы (правая канавка для правой резьбы,

левая - для левой). Для нарезания в

пластичных материалах коротких сквозных

метрических резьб (диаметром 1,5-8 мм) и

длиной до двух диаметров применяют

бесканавочные метчики, рисунок внизу

- б), которые обладают большей прочностью,

чем обычные, и обеспечивают более высокое

качество резьбы. При нарезании коротких

сквозных резьб в деталях из вязких

материалов применяют метчики с

расположением зубьев в шахматном

порядке, рисунок внизу - в). Преимущество

таких метчиков заключается в том, что

в процессе их работы снижается трение,

улучшается процесс стружкообразования

и облегчается подвод смазочно-охлаждающей

жидкости.

а).

Направление винтовой канавки метчика

должно быть таким же, как и у нарезаемой

резьбы (правая канавка для правой резьбы,

левая - для левой). Для нарезания в

пластичных материалах коротких сквозных

метрических резьб (диаметром 1,5-8 мм) и

длиной до двух диаметров применяют

бесканавочные метчики, рисунок внизу

- б), которые обладают большей прочностью,

чем обычные, и обеспечивают более высокое

качество резьбы. При нарезании коротких

сквозных резьб в деталях из вязких

материалов применяют метчики с

расположением зубьев в шахматном

порядке, рисунок внизу - в). Преимущество

таких метчиков заключается в том, что

в процессе их работы снижается трение,

улучшается процесс стружкообразования

и облегчается подвод смазочно-охлаждающей

жидкости.

Метчики закрепляют в специальных плавающих патронах. Рекомендуется работать с подачей самозатягиванием. От перегрузки в конце резания патроны имеют предохранительное устройство. Специальные метчики рекомендуется применять при нарезании резьбы в деталях из легких сплавов и сталях с повышенной вязкостью. Такие метчики имеют обычно специальную подточку на заборной части, а часть зубьев на калибрующей части удалена в шахматном порядке, т. е. через зуб, что способствует нарезанию более качественной резьбы. Заборную часть подтачивают с левым наклоном к оси и с наклоном вперед с уменьшением толщины сердцевины. Срезание зубьев начинают со второго витка после первого полнопрофильного зуба через зуб. По профилю метчики затылуют по среднему и внутреннему диаметру на всей длине рабочей части на величину Кб, а по заборной части - на величину К. По наружному, внутреннему и среднему диаметрам обратная конусность равна 0,2-0,3мм на длине 100мм.