- •50. Показатели режима резания и основное время при обработке на расточных станках.

- •51. Общая характеристика сверления, зенкерования и развертывания.

- •5 2. Основные компоненты сверлильных станков

- •53. Режущий инструмент для сверлильных станков

- •54. Вспомогательный инструмент для сверлильных станков.

- •55. Общая характеристика фрезерования.

- •56. Основные компоненты фрезерных станков.

- •57. Методы формообразования на фрезерных станках.

- •58. Схема базирования и схема установки на фрезерных станках

- •59. Оснастка для установки и закрепления заготовок на фрезерных станках.

- •60. Установка и закрепление инструмента на фрезерных станках.

- •61. Размерная настройка инструмента на фрезерных станках.

- •62. Назначение показателей режимов резания и определения основного времени фрезерования.

- •63. Общая характеристика протягивания.

- •64. Виды шлифования.

- •65. Круглое наружное шлифование.

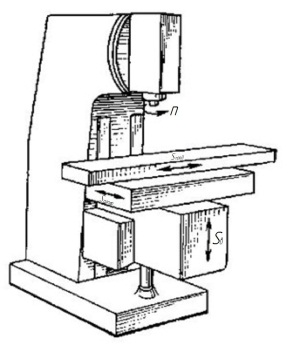

56. Основные компоненты фрезерных станков.

Г лавным

движением во фрезерных станках является

вращение фрезы, а движением подачи —

относительное перемещение фрезы и

заготовки.

лавным

движением во фрезерных станках является

вращение фрезы, а движением подачи —

относительное перемещение фрезы и

заготовки.

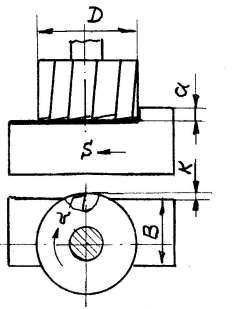

Фрезу или набор фрез закрепляют в оправке, один конец которой устанавливают в шпиндель, а другой — в отверстие серьги. Станины и стойки фрезерных станков представляют собой корпусные отливки коробчатой формы с ребрами жесткости и служат для размещения основных узлов станка. На станинах выполняют литые или накладные направляющие для перемещения узлов. Коробки скоростей фрезерных станков предназначены для обеспечения главного движения — вращения шпинделя с различными частотами.

57. Методы формообразования на фрезерных станках.

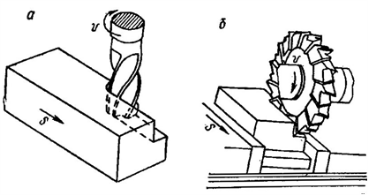

На фрезерных станках обрабатывают: 1) плоскости (горизонтальные, вертикальные и наклонные); 2) уступы; 3) пазы прямоугольные (открытые, полуоткрытые и закрытые); 4) Т-образные пазы (открытые и полуоткрытые); 5) направляющие типа «ласточкин хвост» (охватывающие и охватываемые); 6) многогранники; 7) угловые канавки (на периферии и торце цилиндра или конуса); 8) прямоугольные выступы кулачковых муфт; 9) зубья зубчатых колес и реек; 10) окна; 11) фасонные поверхности. Главным движением резания на фрезерном станке является вращение инструмента (фрезы). Движение подачи (продольной, поперечной и вертикальной) осуществляет заготовка. При помощи круглого поворотного стола заготовке можно сообщать круговую подачу.

Рис. 2.1 Схема фрезерования плоскости без уступа

Рис. 2.3 Схемы фрезерования уступов концевой и дисковой фрезами

Рис. 2.7 Последовательность фрезерования Т- образного паза

58. Схема базирования и схема установки на фрезерных станках

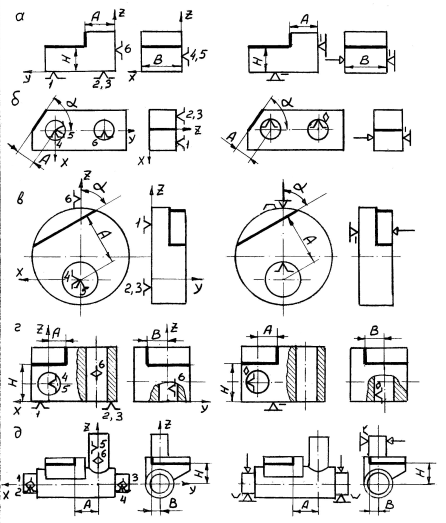

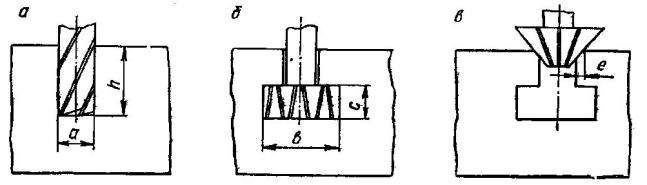

На рис. 3.1 показаны некоторые варианты схем базирования и соответствующие им схемы установки заготовок на фрезерном станке. В случае, показанном на рис. 3.1.-а, технологическими базами являются три взаимно перпендикулярные плоскости заготовки. А в случае, показанном на рис. 3.1-б, технологическими базами являются плоскость заготовки и оси двух отверстий, перпендикулярных к ней. Заготовка устанавливается на опоры и два пальца: цилиндрический и ромбический. В случае, показанном на рис. 3.1-в, технологическими базами являются плоскость (торец) заготовки, ось отверстия, перпендикулярная к ней и плоскость симметрии заготовки, которая проходит через оси отверстий. Заготовка устанавливается на опоры и палец. Плоскость симметрии фиксируется подвижной призмой.

На рис. 3.1-г показан вариант схемы базирования, в котором технологическими базами являются плоскость заготовки и оси двух отверстий. Ось одного из них перпендикулярна, а второго – параллельна плоской технологической базе. Заготовка устанавливается на опоры и два ромбических пальца. Длинный горизонтальный палец реализует направляющую базу, а короткий вертикальный – опорную. На рис. 3.1.-д изображен вариант схемы базирования, в котором технологическими базами являются две пересекающиеся взаимно перпендикулярные оси. Одна (двойная направляющая) – общая ось двух шеек, а вторая (двойная опорная) ось перпендикулярного выступа.