ЛАБОРАТОРНО - ПРАКТИЧЕСКАЯ РАБОТА

Обработка деталей на фрезерных станках

Цель работы: ознакомление студентов с основными элементами режимов резания при фрезеровании, ознакомления с устройством станка, универсальными приспособлениями к нему, режущими инструментами, а также с основными приемами по изготовлению деталей на фрезерном станке.

Сущность процесса обработки и элементы резания

Сущность фрезерной обработки заключается в снятии вращающейся фрезой поверхностного слоя с заготовки, движущейся поступательно, с целью получения на детали плоских и криволинейных поверхностей или нанесения резьбы, заданных чертежом с требуемой точностью и шероховатостью обработанной поверхности.

Основной вид работы на фрезерном станке – это обработка плоских поверхностей, выполнение пазов, фасок.

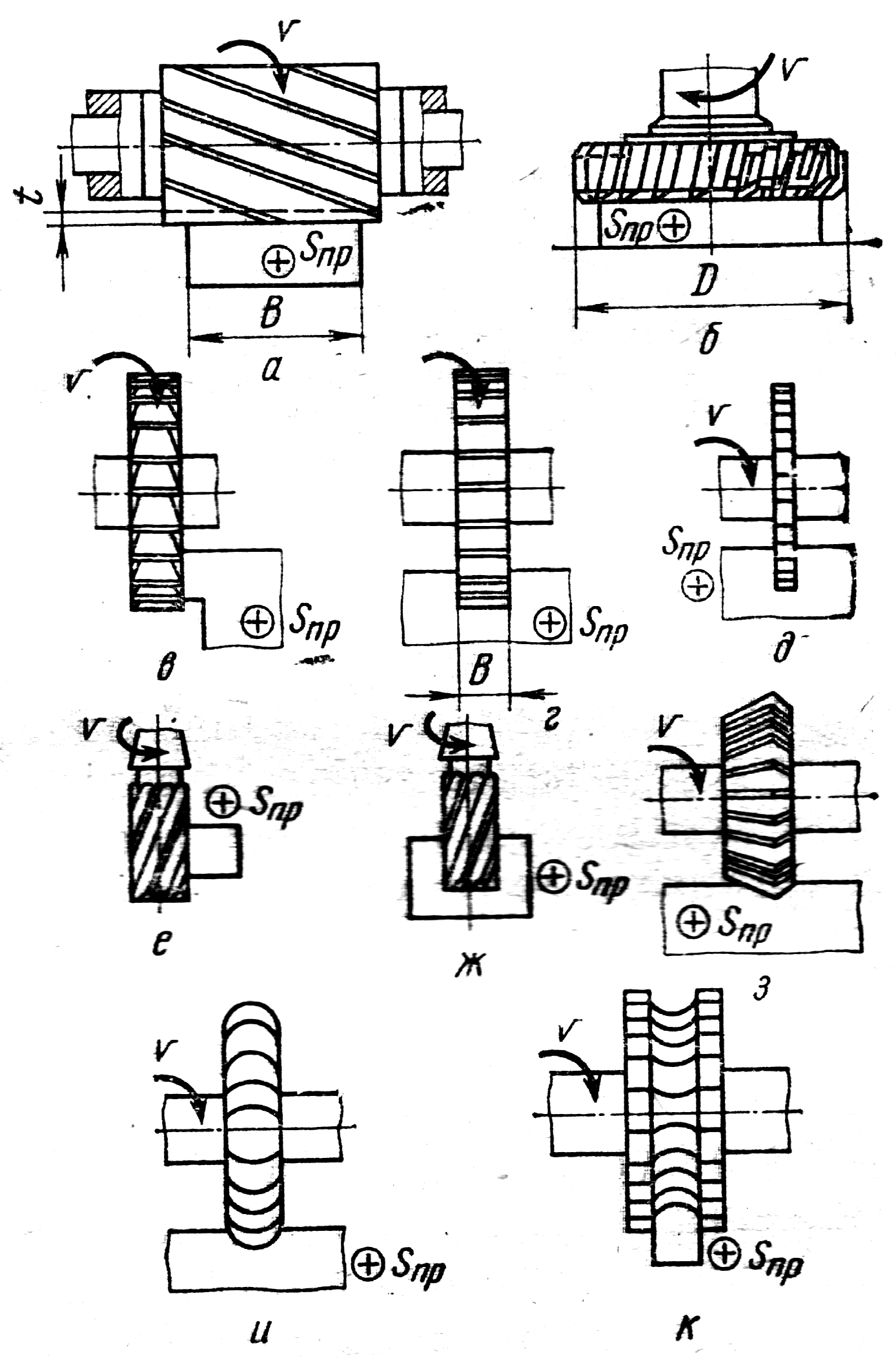

Движение резания (главное движение) при фрезеровании осуществляется вращением шпинделя с фрезой. Движение подач совершает заготовка, закрепленная в тисках на специальном, подвижном по 3 координатам, столе. Основными видами фрезерования являются: торцевое, цилиндрическое и радиальное. Элементы резания при фрезеровании показаны на рис.1.

Рис.1. Схема обработки при фрезеровании

Скорость резания V - длина пути ( в метрах), которую проходит за одну минуту наиболее удаленная от оси вращения точка главной режущей кромки.

За один оборот фрезы точка режущей кромки, расположенная на окружности фрезы диаметром D в мм , пройдет путь, равный длине окружности, т.е. D, мм.

Чтобы определить длину пути, пройденного этой точкой за минуту, нужно умножить длину пути за один оборот на число оборотов фрезы в минуту n в обор/мин, т.е. Dn, в мм/мин.

Формула для скорости резания V в м/мин при фрезеровании тогда будет:

D n

V = ------------------, м/мин

1000

При фрезеровании отличают следующие виды подач:

- подачу на один зуб ( sz , мм/зуб) - величина перемещения стола с обрабатываемой заготовкой за время поворота фрезы на один зуб;

- подачу на один оборот ( sо , мм/оборот) - величина перемещения стола с обрабатываемой заготовкой за один оборот фрезы;

- минутную подачу ( sм, мм/мин) - величина относительного перемещения стола с обрабатываемой заготовкой за единицу времени - минуту;

Кроме того по направлению подачи различают продольную, поперечную и вертикальную подачи.

Для всех видов фрезерования различают глубину резания t (расстояние между обрабатываемой и обработанной поверхностями) и ширину фрезерования B ( ширина обрабатываемой за один проход поверхности).

Слой материала, который необходимо удалить с заготовки при резании (точении, фрезеровании или шлифовании) называется припуском. Припуск может быть удален за один или несколько проходов. При черновом фрезеровании обработка производится с максимальными допустимыми по условиям обработки глубиной резания и подачей. При чистовом фрезеровании получают необходимые размеры изделия при оговоренной шероховатости изделия.

Общие сведения об устройстве фрез

Фрезерование осуществляется с применением специального режущего инструмента - фрезы. Фрезы, как правило, многозубый инструмент. Каждый зуб представляет собой простейший резец. Режущие зубья могут располагаться на цилиндрической поверхности или на торце.

Основная характеристика условий работы фрез – это ударный режим. При работе каждый зуб по новой бьет по целому материалу и вырубает отдельную стружку – лепесток с сечением в виде запятой.

Ф резерование

может быть как попутное

(на рис. слева), так и встречное

(справа). При попутном фрезеровании

фреза дополнительно прижимает заготовку

к столу, резание при этом происходит

жестко, производительно. Однако в случае

твердого материала заготовки фреза

быстрее выходит из строя.

резерование

может быть как попутное

(на рис. слева), так и встречное

(справа). При попутном фрезеровании

фреза дополнительно прижимает заготовку

к столу, резание при этом происходит

жестко, производительно. Однако в случае

твердого материала заготовки фреза

быстрее выходит из строя.

Поэтому при металлообработке чаще используют встречное фрезерование, при этом зуб вырезает сначала тонкую часть стружки, постепенно углубляясь в металл.

Режущую часть фрез изготавливают из углеродистых и легированных инструментальных сталей, быстрорежущих сталей, твердых и минералокерамических (на основе корунда Al2O3) сплавов, композитного материала на основе кубического нитрида бора “эльбор”.

Чаще всего (для ~90% металлорежущих фрез) используется Р6М5 ( буква «Р» впереди означает быстрорежущую сталь с содержанием вольфрама 6%, сплав также имеет молибдена 5%, углерода около 1% и еще до 1,5% марганца), которая имеет твердость, меньшую, чем у твердых сплавов, однако имеет намного более высокую вязкость разрушения.

Дисковые фрезы из твердых сплавов («победитовые») также используются только для обработки древесины или полимеров ввиду их хрупкости, которая делает невозможным использование их в металлообработке.

Минералокерамические материалы и эльбор используются в изготовлении торцевых фрез для чистовой и тонкой обработки.

Рис.3. Основные виды фрез:

цилиндрическая (а),

торцевая (б),

дисковые (в,г и д),

концевая (е и ж),

фасонные (з, и, к).

Табл.1

Рабочие характеристики материалов для режущего инструмента

Класс материалов |

Предельные темпера-туры обработки, С |

Предельные скорости резания, м/мин |

Углеродистые инструментальные стали |

200 - 250 |

10 - 15 |

Легированные инструментальные стали |

300 - 350 |

20 - 25 |

Быстрорежущая сталь |

550 - 600 |

60 - 100 |

Твердые сплавы |

850 и выше |

600 - 800 |

Как и у токарных резцов зубья фрез имеют следующие геометрические элементы: поверхности и режущие кромки (рис.2).

Передняя поверхность зуба ( 1) - поверхность, по которой сходит стружка;

Р ежущая

кромка ( 2 ) - линия,

образованная пересечением передней и

задней поверхностей зуба

ежущая

кромка ( 2 ) - линия,

образованная пересечением передней и

задней поверхностей зуба

Задняя поверхность зуба (3) - поверхность, обращенная в процессе резания к поверхности резания;

Спинка зуба (4) - поверхность, смежная между передней поверхностью одного зуба с задней поверхностью другого;

Торцовая плоскость - плоскость фрезы, перпендикулярная ее оси;

О

Рис.4. Элементы фрезерного зуба

В зависимости от поверхности, по которой производится затачивание фрезы, различают две конструкции зубьев: остроконечный зуб ( затачивание по задней поверхности) и затылованный зуб ( затачивание только по передней поверхности).

Фрезы характеризуются также числом и высотой зубьев, шириной задней поверхности зуба, формой канавки (5) - выемки для отвода стружки. Канавки могут быть прямые и винтовые.