- •Абразивные инструменты. Обозначение размеров и структуры и состава абразивных кругов.

- •Алмазные круги. Конструкция, структура алмазоносного слоя. Виды связки.

- •Быстрорежущие нструментальные стали. Марки, свойства, хим. Состав, область применения.

- •Геометрия режущей части резцов. Анализ геометрических параметров.

- •Затылованные фрезы. Основные конструктивные элементы. Достоинства и недостатки по сравнению с острозаточенными фрезами.

- •Зенкеры. Конструкции зенкеров классических и для обработки деталей с фасонным дном. Основные конструктивные элементы.

- •Зуборезные долбяки. Конструкции, основные конструктивны элементы. Схема образования боковой задней поверхности.

- •Инструментальные материалы. Группы, свойства, область применения.

- •Методы правки абразивных кругов. Анализ методов правки.

- •13. Минералокерамика и сверхтвёрдые материалы. Марки, свойства, хим. Состав, область применения.

- •Основные положения зубонарезания. Эвольвента, схема образования. Схема зацепления колес.

- •15.Острозаточенные фрезы, типы фрез. Основные конструкции. Основные конструктивные элементы.

- •16.Протяжки. Конструкции, основные конструктивные элементы. Порядок расчета, основные этапы расчета.

- •17 Развертки. Основные конструктивные элементы. Определение поля допуска развертки

- •18. Резцы. Типы и конструкции резцов. Влияние параметров установки на геометрию режущей части.

- •19. Резьбовые резцы. Область применения, основные конструкции. Конструкция режущей части.

- •20. Резьбонакатные инструменты. Схемы работы. Основные конструкции.

- •Свойства твёрдых сплавов

Зуборезные долбяки. Конструкции, основные конструктивны элементы. Схема образования боковой задней поверхности.

Долбяк представляет собой режущий инструмент, выполненный в виде зубчатого колеса, у которого вершины и боковые стороны зубьев снабжены передними и задними углами.

Долбяки предназначены для нарезания зубьев цилиндрических прямозубых, косозубых и шевронных колес, а также колес внутреннего зацепления.

Изготавливают долбяки из быстрорежущей стали и очень редко снабжают твердосплавными пластинами.

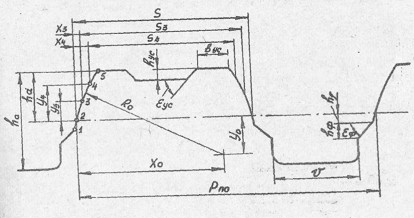

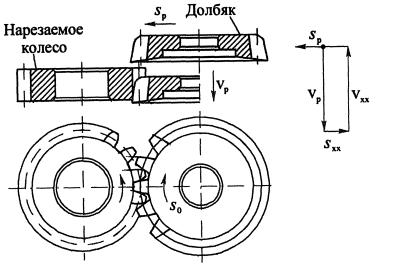

На рис. 1показана схема работы долбяка. Долбяк крепится на штосселе специального зубодолбежного станка и работает по методу обкаточного огибания. Движение резания vp (главное движение) долбяк осуществляет при перемещении вниз вдоль оси, затем следует холостое движение вверх и поворот долбяка относительно заготовки, т.е. происходит обкат инструмента и заготовки по начальным окружностям без скольжения. Перед холостым ходом вверх ( v xx ) долбяк отводится на небольшое расстояние S хх от заготовки во избежание трения задней поверхности об обработанную поверхность. Таким образом, долбяк осуществляет возвратно-поступательные движения и вращательное относительно своей оси.

Рис. 1. Схема работы зуборезного долбяка

Подача (круговая), определяющая толщину слоя, срезаемого боковыми режущими кромками, осуществляется при относительном вращении долбяка и заготовки и измеряется по делительной окружности - S 0 [ мм / дв.ход ]. Кроме того, долбяк получает радиальную подачу при врезании в заготовку S p [ мм / дв.ход ].

Профиль зубьев нарезаемого колеса образуется как огибающая различных положений режущих кромок долбяка относительно заготовки.

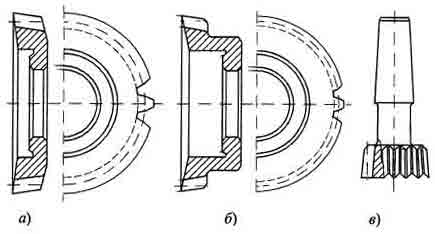

В машиностроении применяются следующие типы конструкций долбяков: дисковые, чашечные (втулочные) и хвостовые (рис. 1.14). Их различие заключается в том, что у чашечных долбяков, работающих в упор, элементы крепления размещаются в специальной выемке или во втулке во избежание контакта с упором. Хвостовые долбяки имеют малый диаметр и применяются при нарезании колес внутреннего зацепления и мелкомодульных колес ( m < 1 мм ). Для нарезания косозубых и шевронных колес применяют косозубые долбяки.

Стандартные долбяки (ГОСТ 9323-79) изготавливаются трех классов точности АА, А и В для нарезания колес соответственно 6, 7 и 8-й степеней точности.

К числу недостатков долбяков следует отнести: сложность кинематики зубодолбежных станков, ограничения применяемости по числу зубьев нарезаемых колес из-за вносимых погрешностей в их профиль.

Рис. 2. Типы конструкций долбяков:

а - дисковый; б - чашечный; в - хвостовой.

Наружный диаметр долбяков ограничивается опасностью их перекоса при консольном креплении на станке.

Зуборезные инструменты, работающие методом копирования. Конструкции, основные конструктивны элементы. Достоинства и недостатки этих инструментов, по сравнению с инструментами, работающими методом обката.

Методом копирования нарезаются зубчатые колеса модульными фрезами дисковыми(горизонт-фрез. станок)или пальцевыми(вертик.фрез.станок) Нарезание производиться с использованием делительной головки. Достоинства: Возможность изготовления зубчатых колес при отсутствии специальных зубообрабатывающих станков. Используются универсальные фрезерные станки. Недостатки: 1)Медленное нарезание зубьев с необходимостью поворота делительной головки, возврата инструмента, контроля соосности заготовки и инструмента. 2) Требуется очень большое количество модульных фрез, т.к. для каждого модуля необходимо иметь 15 или по меньшей мере 8 фрез различного профиля в зависимости от числа зубьев нарезаемого колеса. 3) При нарезании винтовых(косозубых) колес профиль зубьев получается несколько искаженный.

Инструмент для обработки деталей с не эвольвентным профилем методом обката. Возможности и ограничения метода. Подрезание профиля и переходные кривые. Построение профиля червячно – шлицевой фрезы.

Практическое применение нашли следующие инструменты, работающие по методу обката: червячные фрезы, долбяки и обкаточные резцы. Их достоинствами являются высокая производительность и точность формы изготавливаемых деталей. К недостаткам можно отнести возможность обработки деталей только данного типоразмера и высокую стоимость инструмента. Таким образом, они являются специальными инструментами и их применение экономически оправдано только в условиях крупносерийного и массового производств.

Наибольшее применение в машиностроении нашли червячные фрезы для нарезания фасонных зубьев на наружных поверхностях деталей: шлицевые валы, звездочки передач, храповые колеса и т.д.

Условия возможности обработки по методу огибания (обката). Из теории сопряжения поверхностей следует, что взаимный обкат профилей возможен лишь в том случае, когда выполняются следующие условия:

1.в точках контакта сопряженные профили имеют общую касательную и нормаль к ней;

2.нормаль, проведенная через точку контакта, должна проходить через полюс зацепления Р, который является точкой контакта центроид;

3.нормали к профилю детали должны пересекать или касаться центроиды детали последовательно. На ломаных поверхностях пересечение нормалей возможно только в теле детали, а не инструмента.

Причинами, ограничивающими возможность обработки методом обката, являются:

1.невозможность построения сопряженного профиля режущей кромки инструмента в соответствии с вышеперечисленными требованиями;

2.заострение профиля зуба инструмента;

3.получение при обработке на стыке ломаного профиля переходных кривых, выходящих за пределы поля допуска на деталь.

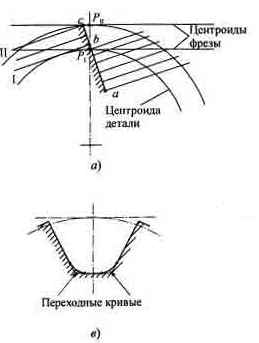

Центроидой червячных фрез (рис. 1.19, а) является начальная прямая И, а детали - окружность Д. При точении обкаточными резцами (рис. 1.19, в) центроида инструмента - окружность И, а детали - прямая Д, параллельная оси и касательная к профилю детали.

На (рис. 1.20, а) центроида детали, она же начальная окружность, может занимать положения I и II относительно детали, прямолинейный профиль которой в положении I может быть обработан только на участке аb. Участок профиля выше точки b по методу огибания может быть обработан только при положении II центроиды, т.е. при положении I нормали к профилю детали на участке bc не пересекают центроиду.

При ломаном прямолинейном профиле на стыках неизбежно образуются переходные кривые (рис. 1.20, в), которые уменьшают границы правильной обработки профиля. Необходимо, чтобы эти кривые не превосходили допустимых пределов по условиям эксплуатации детали.