- •Абразивные инструменты. Обозначение размеров и структуры и состава абразивных кругов.

- •Алмазные круги. Конструкция, структура алмазоносного слоя. Виды связки.

- •Быстрорежущие нструментальные стали. Марки, свойства, хим. Состав, область применения.

- •Геометрия режущей части резцов. Анализ геометрических параметров.

- •Затылованные фрезы. Основные конструктивные элементы. Достоинства и недостатки по сравнению с острозаточенными фрезами.

- •Зенкеры. Конструкции зенкеров классических и для обработки деталей с фасонным дном. Основные конструктивные элементы.

- •Зуборезные долбяки. Конструкции, основные конструктивны элементы. Схема образования боковой задней поверхности.

- •Инструментальные материалы. Группы, свойства, область применения.

- •Методы правки абразивных кругов. Анализ методов правки.

- •13. Минералокерамика и сверхтвёрдые материалы. Марки, свойства, хим. Состав, область применения.

- •Основные положения зубонарезания. Эвольвента, схема образования. Схема зацепления колес.

- •15.Острозаточенные фрезы, типы фрез. Основные конструкции. Основные конструктивные элементы.

- •16.Протяжки. Конструкции, основные конструктивные элементы. Порядок расчета, основные этапы расчета.

- •17 Развертки. Основные конструктивные элементы. Определение поля допуска развертки

- •18. Резцы. Типы и конструкции резцов. Влияние параметров установки на геометрию режущей части.

- •19. Резьбовые резцы. Область применения, основные конструкции. Конструкция режущей части.

- •20. Резьбонакатные инструменты. Схемы работы. Основные конструкции.

- •Свойства твёрдых сплавов

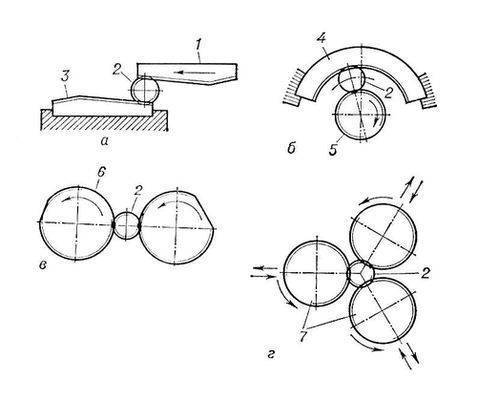

20. Резьбонакатные инструменты. Схемы работы. Основные конструкции.

Процесс накатывания и типы инструментов. Накатывание является одним из самых прогрессивных методов образования резьбы па различных деталях и в первую очередь на винтах, шпильках к метчиках. В настоящее время процесс накатывания резьбы получил особенно широкое применение при массовом и крупносерийном производствах. Например, в производстве метчиков он почти вытеснил все другие методы получения резьбы.

При накатывании в результате воздействия больших радиальных сил витки резьбы инструмента деформируют металл заготовки и образуют на ней резьбу. Обработанный поверхностный слой металла получает более высокие механические свойства (повышение твердости и прочности). Это обусловлено тем, что при накатывании волокна не перерезаются, как это имеет место при нарезании резьбы любым режущим инструментом, а деформируются согласно конфигурации резьбы. Метчики с накатанной резьбой могут обладать повышенной стойкостью благодаря уплотнению поверхностного слоя. Однако при неправильно выбранном материале или технологическом процессе может иметь место образование поверхностной чешуйчатости и отслаивание материала по резьбе.

В практике получили распространение два типа накатных инструментов: платки и ролики. Оба инструмента работают комплектом, состоящим из двух штук.

При накатывании роликами формирование резьбы зависит от радиальной подачи и окружной скорости их вращения, которыми можно варьировать в определенных пределах. Путем соответствующего выбора режима можно получать резьбу даже на деталях, сделанных из малопластичных материалов, например из быстрорежущей стали. Для плашек это или невозможно, или сопряжено с низкой стойкостью, так как у них формирование резьбы заканчивается на заборной части, длина которой сравнительно невелика. Существенными преимуществами первого метода являются также малые габариты станков, простота их наладки и обслуживания.

Ролики на обычных станках допускают обработку резьбы на деталях от 2 до 60 мм, тогда как плашки от 3 до 24 мм.

Накатные

плашки:Плашки представляют собой две

массивные пластинки с развернутыми

витками резьбы на лицевой стороне. Одна

плашка — подвижная, закрепляемая в

продольно перемещающихся салазках,

другая-неподвижная. Заготовка,

попадая в пространство между плашками,

захватывается ими и прокатывается по

всей длине плашек. В результате на

заготовке получается выдавленная

резьба- Плашки должны быть строю

параллельны. Витки резьбы смещены друг

относительно друга на 0,5 шага. Резьба

у обеих плашек выполняется под одинаковым

углом и с одинаковым направлением

резьбы. Заготовка устанавливается

строго перпендикулярно к обеим платкам.

27. ШеверыПрименяются

для чистовой обработки цилиндрических

прямозубых и косозубых колес в «сыром»

состоянии, т.е. до термообработки.

Принцип

работы шевера (Ш) основан на относительном

движении его зубьев относительно зубьев

шевингуемого ЗК. На боковых сторонах

зубьях Ш имеются режущие кромки.

Шевингование

увеличивает степень точности

обрабатываемого ЗК примерно на 1

(уменьшаются погрешность профиля,

радиальное биение, погрешность окружного

шага, погрешность направления зубьев),

улучшает качество поверхности зубьев

ЗК по шероховатости, состояние

поверхностного слоя, что снижает шум

при работе ЗК.

Шевингование

является высокопроизводительным

процессом, но сам Ш является дорогим

РИ. Поэтому Ш применяют в массовом и

крупносерийном производствах.

Ш

бывают: 1) реечные; 2) дисковые; 3)

червячные.

Схема

работы реечного Ш приведена на рис.

48.

Рис.

48. Схема работы реечного шевера

Рис.

48. Схема работы реечного шевера

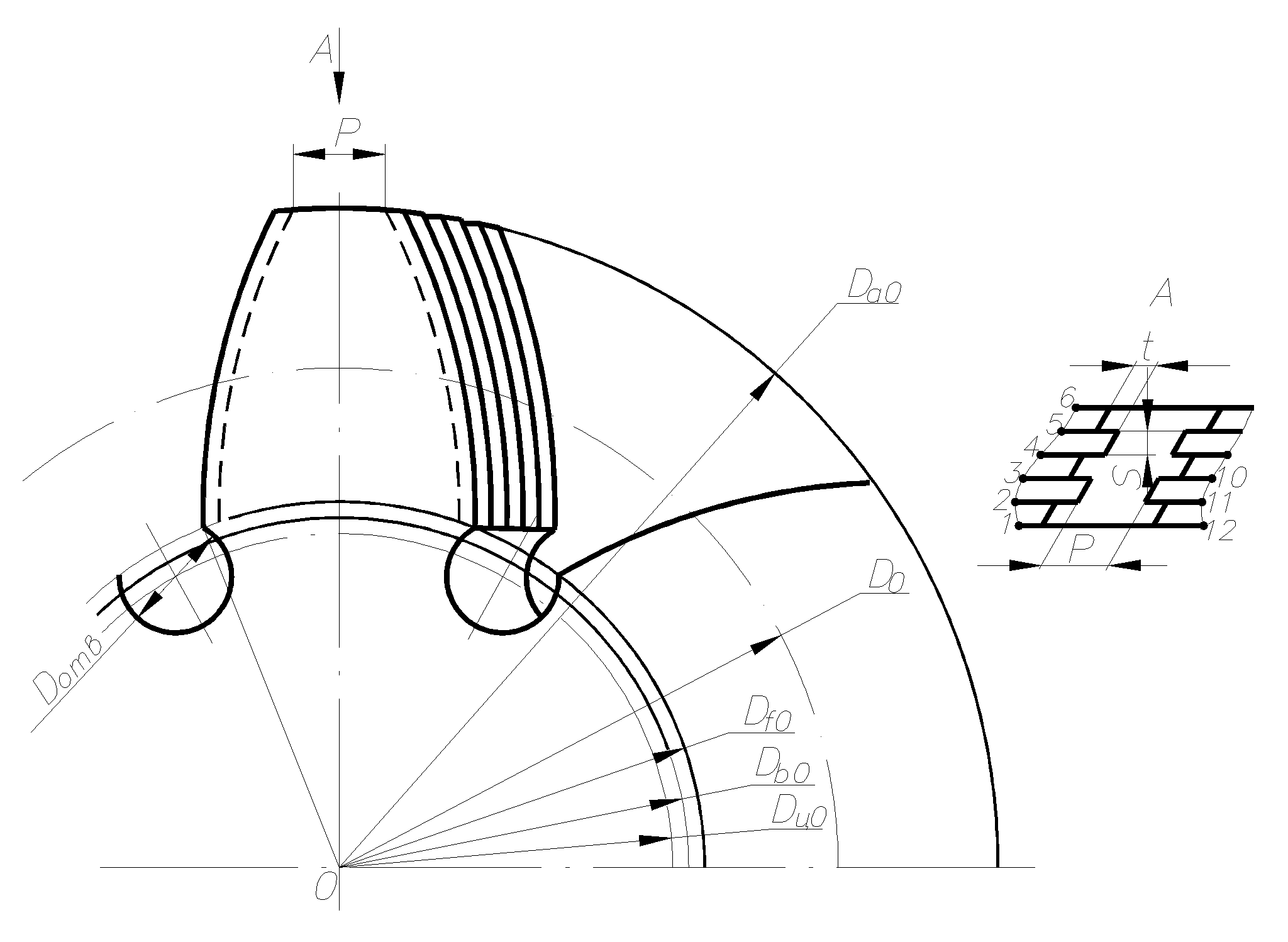

Конструкции

и основные параметры среднемодульных

шеверов

В

основе среднемодульного Ш лежит либо

прямозубое, либо косозубое ЗК с

увеличенной толщиной зубьев по боковым

сторонам и увеличенным диаметром по

вершинкам зубьев (это превышение

снимается при переточках Ш). Режущие

кромки Ш образуются как результат

пересечения поверхности канавок,

выполненных на боковой поверхности

зуба ЗК с боковой поверхностью зуба Ш

(рис. 51).

1,

2, 3,…12 – режущие кромки на боковой

поверхности зуба Ш. В процессе резания

участвует лишь половина, из них: какая

именно половина – зависит от направления

вращения Ш;

Р-

расстояние между канавками на боковых

сторонах Ш;

Da0-

наружный диаметр зубьев Ш;

D0-

делительный диаметр зубьев Ш;

Df0-

диаметр впадин зубьев Ш;

Db0-

диаметр основной окружности Ш;

Dц0 -

диаметр центров отверстий в основании

(во впадинах) зубьев Ш, имеющих диаметр

отверстия Dотв.

Рис.

51. Конструкция рабочей части (зуба)

шевера

Ш

работает только боковыми сторонами

зубьев (кромками 1, 2, 3,…), вершинками он

не режет.

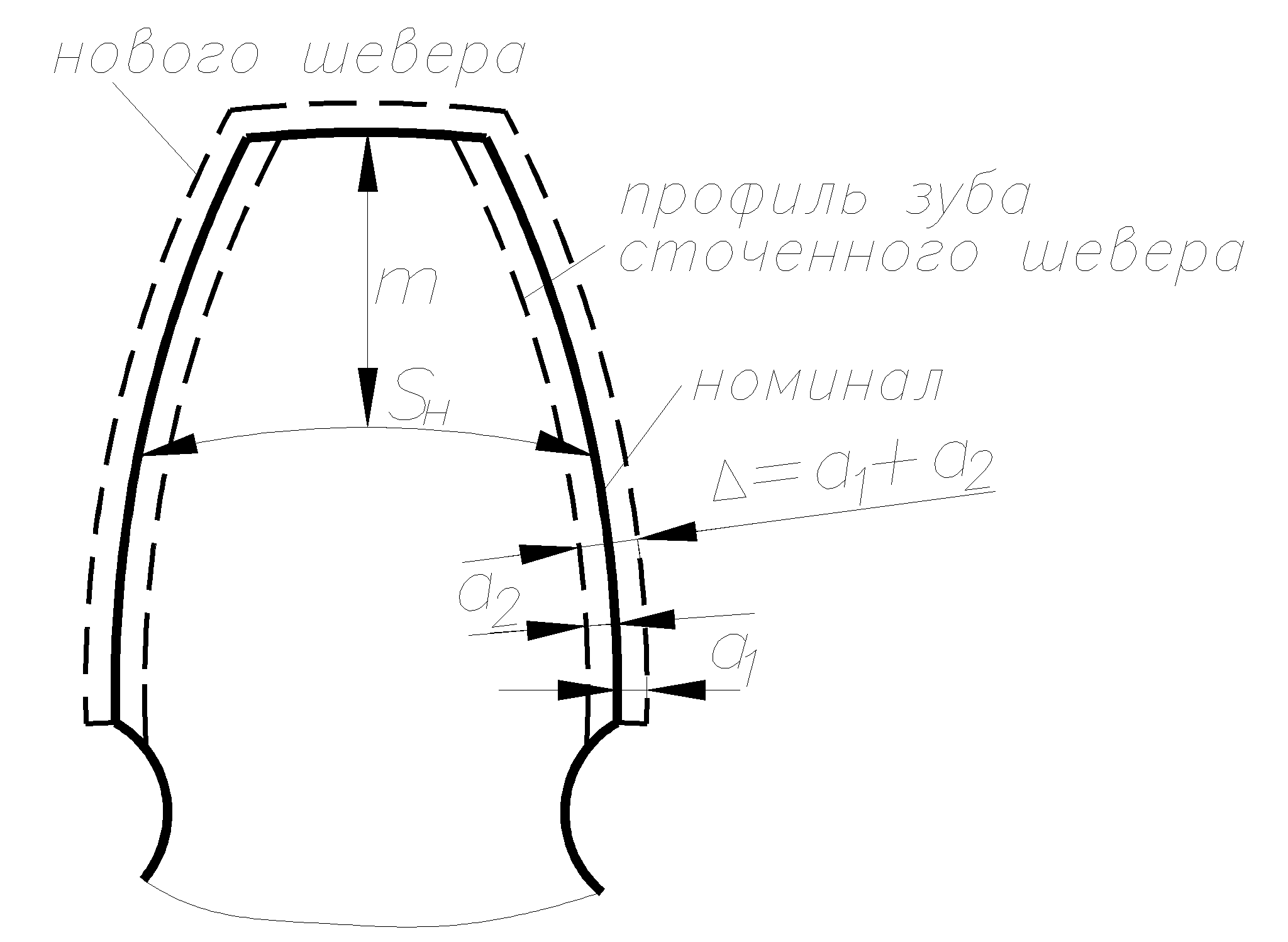

Обычно

a1 =

a2 =

∆/2 (см. рис. 52), т.е. припуск на перешлифовку

зуба Ш располагается симметрично

относительно номинала. При переточках

обязательно сошлифовывается на

определенную величину вершина Ш для

исключения задевания впадин

ЗК.

Рис.

51. Конструкция рабочей части (зуба)

шевера

Ш

работает только боковыми сторонами

зубьев (кромками 1, 2, 3,…), вершинками он

не режет.

Обычно

a1 =

a2 =

∆/2 (см. рис. 52), т.е. припуск на перешлифовку

зуба Ш располагается симметрично

относительно номинала. При переточках

обязательно сошлифовывается на

определенную величину вершина Ш для

исключения задевания впадин

ЗК.

![]() .

.

Рис.

52. Расположение припуска на переточки

среднемодульного шевера по отношению

к номиналу

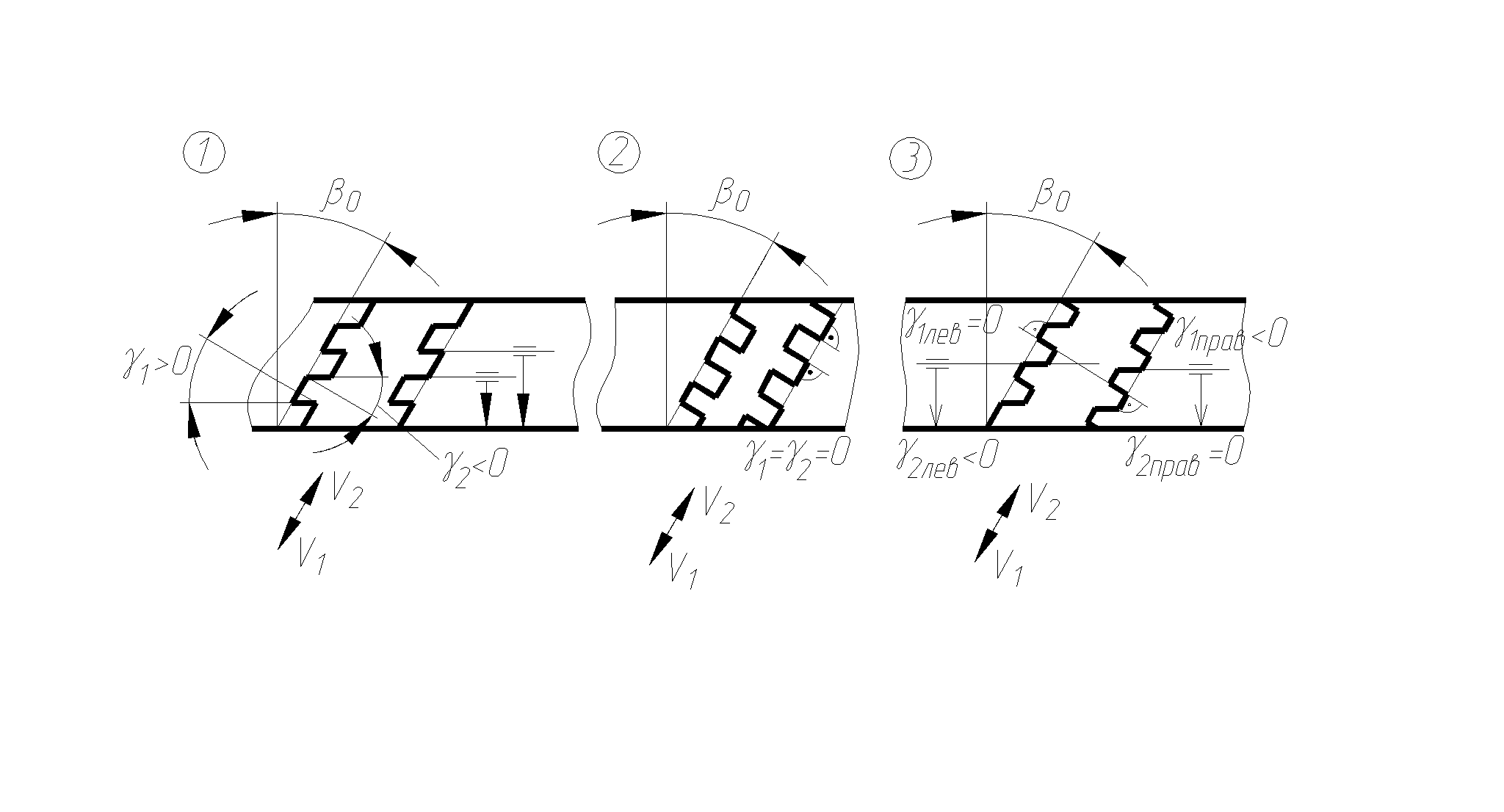

По

форме расположения боковой поверхности

канавок на зубьях Ш различают 3 случая

(рис. 53):

Рис.

52. Расположение припуска на переточки

среднемодульного шевера по отношению

к номиналу

По

форме расположения боковой поверхности

канавок на зубьях Ш различают 3 случая

(рис. 53):

Рис.

53. Расположение боковой поверхности

канавок на зубьях шевера

Рис.

53. Расположение боковой поверхности

канавок на зубьях шевера

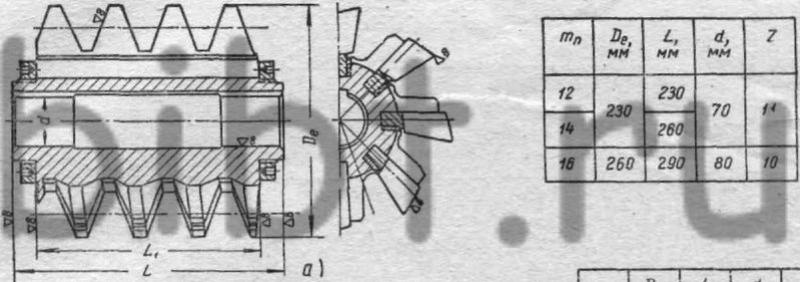

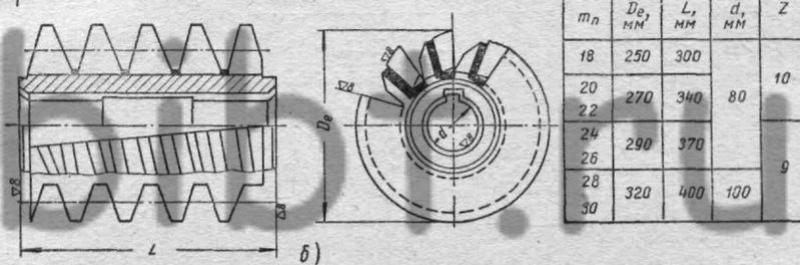

26. Червячные фрезы являются наиболее распространенным зуборезным инструментом и применяются для чернового и чистового зубонарезания.

До модуля 10 червячные фрезы обычно выполняются цельными с основными размерами, принятыми по ГОСТ 9324—60. Фрезы более крупных модулей изготовляются сборными.

Фиг. 180. Червячные фрезы для нарезания зубчатых колес: а —со вставными гребенками; б —сварной конструкции.

Преимущества: Режущим инструментом с зубьями, имеющими форму исходной рейки, для изготовления зубчатых колес является червячная фреза. Одно из важнейших преимуществ червячной фрезы для нарезания зубчатых колес методом обкатывания состоит в том, что при сохранении величины основного шага можно производить различные сочетания модуля и угла профиля, что позволяет изготовлять зубья колеса с одинаковыми параметрами согласно зависимости pt, = лт cos а.

Недостатки: Существенным недостатком стандартных червячных фрез является неравномерная загрузка их режущих кромок. Схема резания стандартной фрезой характерна тем, что боковые и вершинная режущие кромки зубьев срезают слои неодинаковой толщины (рис. 241).

Долбяки. Достоинством долбяков является то, что несмотря на сложную форму обрабатываемых поверхностей, они позволяют получить максимальную точность обработки. Однако недостатком является возможность обработки деталей только данного типоразмера и высокую стоимость. Поэтому долбяки являются специальными инструментами, а их применение оправдано только в условиях массового или крупносерийного производства.

25. Легированная сталь — сталь, в которую в процессе легирования в определенных количествах вводят специальные элементы, обеспечивающие требуемые свойства. Такие элементы называют легирующими. Они могут повышать прочность и коррозионную стойкость стали и снижать опасность ее хрупкого разрушения.

Легирование стали может проводиться на различных этапах производства металла и заключается во введении легирующих элементов в расплав или шихту. В процессе легирования стали вводимые элементы могут образовывать с основой стали особые химические соединения. Такие интерметаллидные, карбидные и нитридные элементы обладают высокой твердостью и прочностью, химической стойкостью, жаропрочностью и т.п. Равномерное распределение по всему объему твердого раствора и достаточное количество этих элементов в стали придают металлу необходимые свойства при легировании стали.

Для легирования стали используются следующие химические элементы: марганец (Mn) — Г; кремний (Si) — С; хром (Cr) — Х; никель (Ni) — Н; медь (Cu) — Д; азот (N) — А; ванадий (V) — Ф; ниобий (Nb) — Б; вольфрам (W) — В; селен (Se) — Е; кобальт (Co) — К; бериллий (Be) — Л; молибден (Mo) — М; бор (B) — Р; титан (Ti) — Т; алюминий (Al) — Ю.

Применение инструментальной легированной стали

Марка стали |

Область применения |

Х12МФ |

Детали для работы под давлением порядка 1400-1600Мпа. Профилировочные ролики сложной формы, эталонные шестерни, накатные плашки, секции кузнечных штампов, сложные дыропрошивные матрицы и пуансоны вырубных и просечных штампов, пуансоны и матрицы холодного выдавливания для больших давлений. Не применяется для сварных конструкций. |

4-9ХС, ХВГ |

Ответственные детали с повышенной износостойкостью, усталостной прочностью при изгибе, контактном нагружении, а также упругими свойствами. Сверла, развертки, метчики, плашки, гребенки, фрезы, машинные штампели, клейма для холодных работ. Не применяется для сварных конструкций. |

4Х5МФС |

Мелкие молотовые штампы, крупные молотовые и прессовые вставки при горячем деформировании конструкционных сталей и цветных сплавов в условиях крупносерийного и массового производства, пресс-формы литья под давлением алюминиевых, цинковых и магниевых сплавов. |

3Х3М3Ф |

Инструменты для горячего деформирования на кривошипных прессах и горизонтально-ковочных машинах, подвергающихся в процессе работы интенсивному охлаждению (как правило, для мелкого инструмента), пресс-формы литья под давлением медных сплавов, ножи для горячей резки. |

Р6М5, Р6М5К5, Р6М5Ф3, Р6М5К8, Р18, Р7М2Ф6, Р12МФ5, Р9М4К8, Р10М4К14, Р12М3К5Ф2, Р12М3К8Ф2, Р12М3К10Ф2, Р12М3К10Ф2 |

Дисковые фрезы, сверла развертки, зенкеры, метчики, протяжки; фрезы червячные, концевые, дисковые; шеверы. |

Углеродистая сталь — сталь, не имеющая в своем составе легирующих элементов, но содержащая углерод в различной концентрации: до 0,25% — низкоуглеродистая сталь, 0,24-0,6% среднеуглеродистая сталь, более 0,6 — высокоуглеродистая сталь.

Марки инструментальной углеродистой стали: У7, У8, У8Г, У9, У10, У11, У11А, У12, У13, У13А, У7А, У8А, У8ГА, У9А, У10А, У12А.

Обозначение марки стали: У — углеродистая, следующая за ней цифра — средняя массовая дол углерода в десятых долях процента, Г — повышенная массовая доля марганца.

Применение инструментальной углеродистой стали

Марка стали |

Область применения |

У7(А) |

Инструменты для обработки дерева (топоры, стамески и т.п.); небольшие пневматические инструменты (зубила, обжимки и т.п.); кузнечные штампы; игольная проволока; слесарно-монтажные инструменты: молотки, кувалды, отвертки, плоскогубцы, кусачки и др. |

У8(А), У8(Г, ГА), У9(А)) |

Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: фрезы, топоры, стамески, пилы и т.п. Накатные ролики, плиты и стержни для форм литья под давлением оловянно-свинцовистых сплавов. Для слесарно-монтажных инструментов (обжимки для заклепок, кернеры, отвертки, плоскогубцы, кусачки). Для профилей простой формы и пониженных классов точности; холоднокатаная лента толщиной 0,02-2,5мм. |

У10А, У12А) |

Сердечники. |

У10, У10А) |

Игольная проволока. |

У10(А), У11(А)) |

Инструменты, используемые в условиях, не вызывающих разогрева режущей кромки и обрабатывающих дерево: пилы ручные и машинные поперечные и столярные, сверла спиральные. Для штампов холодной штамповки (вытяжные, высадочные, обрезные, вырубные) небольших размеров; для калибров простой формы и пониженных классов точности; для накатных роликов, напильников, шаберов слесарных и т.п. Напильники, шаберы, х/к лента толщиной 0,02-2,5мм. |

У12(А)) |

Метчики ручные, напильники, шаберы слесарные; штампы для холодной штамповки (обрезные, вырубные) небольших размеров и без переходов по сечению; холодновысадочные пуансоны и штемпели мелких размеров, простой формы и пониженных классов точности. |

У13(А)) |

Инструменты с пониженной износостойкостью (без разогрева режущей кромки): напильники, бритвенные лезвия и ножи, скальпели, шаберы, гравировальные инструменты. |

24. Твёрдые сплавы — твёрдые и износостойкие металлические материалы, способные сохранять эти свойства при 900—1150 °C. В основном изготовляются из высокотвердых и тугоплавких материалов на основе карбидов вольфрама, титана, тантала, хрома, связанные кобальтовой металлической связкой, при различном содержании кобальта или никеля.

Твердые сплавы различают по металлам карбидов, в них присутствующих: вольфрамовые — ВК2, ВК3,ВК3М, ВК4В, ВК6М, ВК6, ВК6В, ВК8, ВК8В, ВК10, ВК15, ВК20, ВК25; титано-вольфрамовые — Т30К4, Т15К6, Т14К8, Т5К10, Т5К12В; титано-тантало-вольфрамовые — ТТ7К12, ТТ10К8Б.Безвольфрамовые ТНМ20, ТНМ25, ТНМ30

По химическому составу твердые сплавы классифицируют:

вольфрамокобальтовые твердые сплавы (ВК);

титановольфрамокобальтовые твердые сплавы (ТК);

титанотанталовольфрамокобальтовые твердые сплавы (ТТК).

Твердые сплавы по назначению делятся (классификация ИСО) на:

Р — для стальных отливок и материалов, при обработке которых образуется сливная стружка;

М — для обработки труднообрабатываемых материалов (обычно нержавеющая сталь);

К — для обработки чугуна;

N — для обработки алюминия, а также других цветных металлов и их сплавов;

S — для обработки жаропрочных сплавов и сплавов на основе титана;

H — для закаленной стали.