- •Абразивные инструменты. Обозначение размеров и структуры и состава абразивных кругов.

- •Алмазные круги. Конструкция, структура алмазоносного слоя. Виды связки.

- •Быстрорежущие нструментальные стали. Марки, свойства, хим. Состав, область применения.

- •Геометрия режущей части резцов. Анализ геометрических параметров.

- •Затылованные фрезы. Основные конструктивные элементы. Достоинства и недостатки по сравнению с острозаточенными фрезами.

- •Зенкеры. Конструкции зенкеров классических и для обработки деталей с фасонным дном. Основные конструктивные элементы.

- •Зуборезные долбяки. Конструкции, основные конструктивны элементы. Схема образования боковой задней поверхности.

- •Инструментальные материалы. Группы, свойства, область применения.

- •Методы правки абразивных кругов. Анализ методов правки.

- •13. Минералокерамика и сверхтвёрдые материалы. Марки, свойства, хим. Состав, область применения.

- •Основные положения зубонарезания. Эвольвента, схема образования. Схема зацепления колес.

- •15.Острозаточенные фрезы, типы фрез. Основные конструкции. Основные конструктивные элементы.

- •16.Протяжки. Конструкции, основные конструктивные элементы. Порядок расчета, основные этапы расчета.

- •17 Развертки. Основные конструктивные элементы. Определение поля допуска развертки

- •18. Резцы. Типы и конструкции резцов. Влияние параметров установки на геометрию режущей части.

- •19. Резьбовые резцы. Область применения, основные конструкции. Конструкция режущей части.

- •20. Резьбонакатные инструменты. Схемы работы. Основные конструкции.

- •Свойства твёрдых сплавов

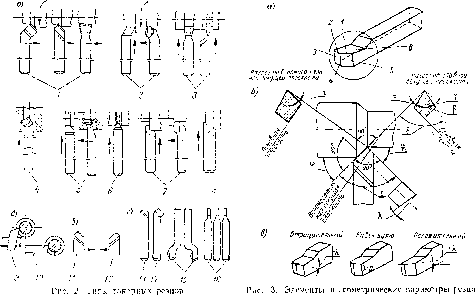

18. Резцы. Типы и конструкции резцов. Влияние параметров установки на геометрию режущей части.

Режущий инструмент классифицир:1)по назначению; 2)конструкционным особенностям; 3)инструментальному матер.

Резец – это однолезвийный инструмент для обраб деталей с использованием поступ. или вращат. относительного движения режущ. кромки инструм., относит обрабатываемой заготовки.

Условно резцы подраздел на 2 основные группы: простые и фасонные

Простые классифицируют по нескольким признакам:1 )По типу станка:токарные; строгальные; долбёжные; резцы для автомат и полуавтом; расточные, для горизонтальных расточных станков;для станков с ЧПУ

Из указанных типов – токарные явл. самые распр. в Ме обраб. промышл, а также общеизвестные.

2)По виду обработки:проходные, подрезные, отрезные, прорезные, расточные, резьбонарезные, фасонные.

3)По расположению главного режущего лезвия: правые и левые

4)По установки относит детали: радиальные и торциальные

5)По характеру обраб: обдирочные (черновые), чистовые и резцы для тонкого точения

6)По сечению стержня: прямоугольные, квадратные, круглые

7)По конструкции головки: прямые, изогнутые, оттянутые.

8)По способу изготовления: цельные, составные, с мех прикленин пластины.

9)По виду материалу реж части:

Резцы состоят из 2 частей: державки и режущей части.

державка используется для закрепления резца в станке. Режущая часть осущ процесс резания.

Стружколомающие уст-ва:

При обработке материалов необходимо обеспечивать резец стружколомающим устройством которые подраздел. на след виды:

- измельчение стружки за счёт геометрии резца

- стружко ломающие лунки и уступы

- накладыне стружколомающие элементы

1 ) С увеличением угла в плане, увеличиваеться толщина стружки которая при завивании начинает ломаться.

Передний угол способствует стружкодроблению при отрицательных значениях за счёт увеличен радиальной силы резания.

2

) Стружколомающие лунки и уступы явл

наиболее распрастр элементами конструкции

простых резцов.

19. Резьбовые резцы. Область применения, основные конструкции. Конструкция режущей части.

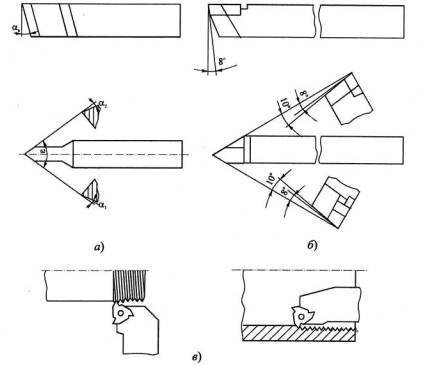

Для нарезания резьбы применяют стержневые, призматические и круглые резцы.

Стержневой резец является наиболее простым видом резьбонарезного инструмента. Он представляет собой стержень прямоугольного, квадратного или круглого сечения, который имеет головку. Форма ее соответствует форме профиля нарезаемой резьбы.

У чистовых стержневых резьбовых резцов передний угол ГАММА часто равняется нулю и его передняя плоскость совмещается с осевой плоскостью детали. В этом случае форма режущей кромки резца будет тождественна профилю впадины нарезаемой резьбы в осевом сечении. Однако у твердосплавных резьбовых резцов угол при вершине E делается на 30'—1° меньше угла профиля резьбы. Это объясняется тем, что при скоростном нарезании резьбы наблюдается некоторое разваливание ее профиля. Задний угол на вершине резьбовых резцов АЛЬФА = 8 -:- 15°.

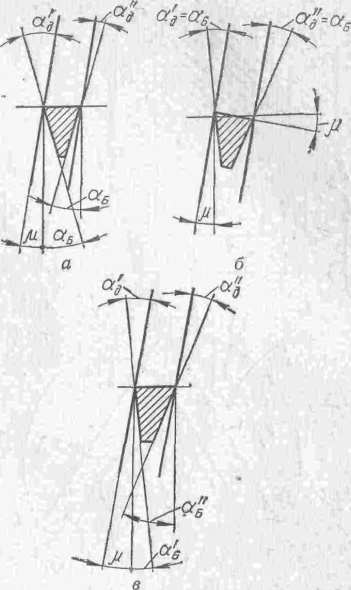

Задние углы на боковых кромках в статическом положении определяются по формуле:

![]()

В процессе же нарезания резьбы задние углы на боковых кромках изменяются за счет перемещения режущих кромок по винтовой поверхности относительно заготовки. На одной из боковых кромок задние углы увеличиваются на угол МЮ до АЛЬФА (рис. 160, а), а на другой — уменьшаются до АЛЬФА. Чем больше угол ТАУ подъема нарезаемой резьбы, тем в большей степени наблюдаются колебания величин задних углов на боковых кромках. При малых углах подъема резьбы изменения невелики и при равных статических боковых задних углах боковые режущие кромки находятся почти в одинаковых условиях резания. При нарезании же резьбы с большим углом подъема статические задние углы выбираются различными, чтобы обеспечить равенство задних углов в процессе резания на боковых кромках (рис. 160, б). Однако в этом случае передние углы на одной из боковых кромок будут отрицательными, а на второй -— положительными. Чтобы обеспечить равенство передних углов осуществляют поворот резца вокруг его оси (рис. 160, б) и создают на обеих боковых кромках передние углы, равные нулю. Режущая кромка такого резца, как линия пересечения передней плоскости и винтовой поверхности резьбы, будет криволинейной, что осложняет его проектирование и изготовление.

Рис. 160. Геометрия задней

Рис. 1. Типы стержневых резьбовых резцов:

а - из быстрорежущей стали; б - с напайной твердосплавной пластиной; в - с механическим креплением твердосплавной пластины