- •Абразивные инструменты. Обозначение размеров и структуры и состава абразивных кругов.

- •Алмазные круги. Конструкция, структура алмазоносного слоя. Виды связки.

- •Быстрорежущие нструментальные стали. Марки, свойства, хим. Состав, область применения.

- •Геометрия режущей части резцов. Анализ геометрических параметров.

- •Затылованные фрезы. Основные конструктивные элементы. Достоинства и недостатки по сравнению с острозаточенными фрезами.

- •Зенкеры. Конструкции зенкеров классических и для обработки деталей с фасонным дном. Основные конструктивные элементы.

- •Зуборезные долбяки. Конструкции, основные конструктивны элементы. Схема образования боковой задней поверхности.

- •Инструментальные материалы. Группы, свойства, область применения.

- •Методы правки абразивных кругов. Анализ методов правки.

- •13. Минералокерамика и сверхтвёрдые материалы. Марки, свойства, хим. Состав, область применения.

- •Основные положения зубонарезания. Эвольвента, схема образования. Схема зацепления колес.

- •15.Острозаточенные фрезы, типы фрез. Основные конструкции. Основные конструктивные элементы.

- •16.Протяжки. Конструкции, основные конструктивные элементы. Порядок расчета, основные этапы расчета.

- •17 Развертки. Основные конструктивные элементы. Определение поля допуска развертки

- •18. Резцы. Типы и конструкции резцов. Влияние параметров установки на геометрию режущей части.

- •19. Резьбовые резцы. Область применения, основные конструкции. Конструкция режущей части.

- •20. Резьбонакатные инструменты. Схемы работы. Основные конструкции.

- •Свойства твёрдых сплавов

16.Протяжки. Конструкции, основные конструктивные элементы. Порядок расчета, основные этапы расчета.

Протяжки. Конструкции, основные конструктивные элементы. Порядок расчёта, основные этапы расчёта.

Протяжки являются многозубыми металлорежущими инструментами,осуществляющими процесс срезания слоев металла при отсутствии движения подачи за счет превышения ширины или высоты последующего зуба по отношению к ширине или высоте предыдущего. Это превышение называется подъемом зуба протяжки. Протяжка, совершая относительно заготовки поступательное движение резания срезает каждым зубом слой, он же припуск на обработку на одну сторону. Срезаемый слой измеряется в направлении, перпендикулярном к обработанной поверхности. Особенность процесса протягивания состоит также в том, что в процессе резания стружка не может быть удалена из впадины между зубьями протяжки и должна полностью размещаться во впадине.

Протяжки получили широкое распространение главным образом в массовом и крупносерийном производствах по причине их следующих прогрессивных черт:

1)они в общем случае одни из самых производительных режущих инструментов;

2)позволяют получать высокие точность обработки и чистоту обработанной поверхности при низкой квалификации рабочих;

3)имеют высокую стойкость как между отдельными переточками, так и суммарную, благодаря чему одна протяжка может обработать большое количество деталей — до многих тысяч штук;

4)вследствие указанных черт протяжки являются весьма экономичным инструментом,их стоимость, входящая в состав стоимости детали, относительно небольшая.

Протяжки — узко специализированный инструмент, предназначаемый и рассчитываемый для обработки одной или нескольких определенных деталей, и в то же время довольно дорогой. Это и обусловливает рентабельность применения протяжек именно в массовом и крупносерийном производствах. Однако в последнее время протяжки стали применяться также и в мелкосерийном производстве, в частности, в крупном машиностроении и станкостроении, в тех случаях, когда, необходимая точность обработки детали может быть получена только протягиванием, например, при обработке многошпоночных отверстий. Высокая производительность протяжек обусловлена также тем, что каждая протяжка соединяет в себе черновые, чистовые и калибрующие зубья, благодаря чему одной операцией протягивания могут быть заменены две или три отдельные операции.Производительность протяжки возрастает вследствие того, что за период резания каждый зуб непрерывно находится в контакте с обрабатываемой поверхностью, чем протягивание отличается, например, от фрезерования и других прерывистых процессов обработки металлов резанием. Поэтому в настоящее время протягивание успешно вытесняет другие виды обработки в массовом и крупносерийном производствах — зенкерование и развертывание просверленных отверстий, а также отверстий, полученных ковкой и литьем.

17 Развертки. Основные конструктивные элементы. Определение поля допуска развертки

Развертка примен. для окончат. обраб. отверстий с целью получения повышенной точности.

Развёртка представляет собой многолезвийноый инструмент который также как и сверло и зенкер вращ. вокруг своей оси и получают поступательное перемещение вдоль оси отверстия.

Для получения повш точн. обраб. припуск снимают последовательно двумя развёртками:

- предварительная снимает примерно 2/3 припуска

- окончательная оставшуюся часть

Геометрия режущей части цилиндрических разверток:

Цилиндрическая развертка, применяемая для развертывания цилиндрических отверстий, представляет собой цилиндрический стержень, имеющий продольные прямые или винтовые канавки, образующие режущие кромки.

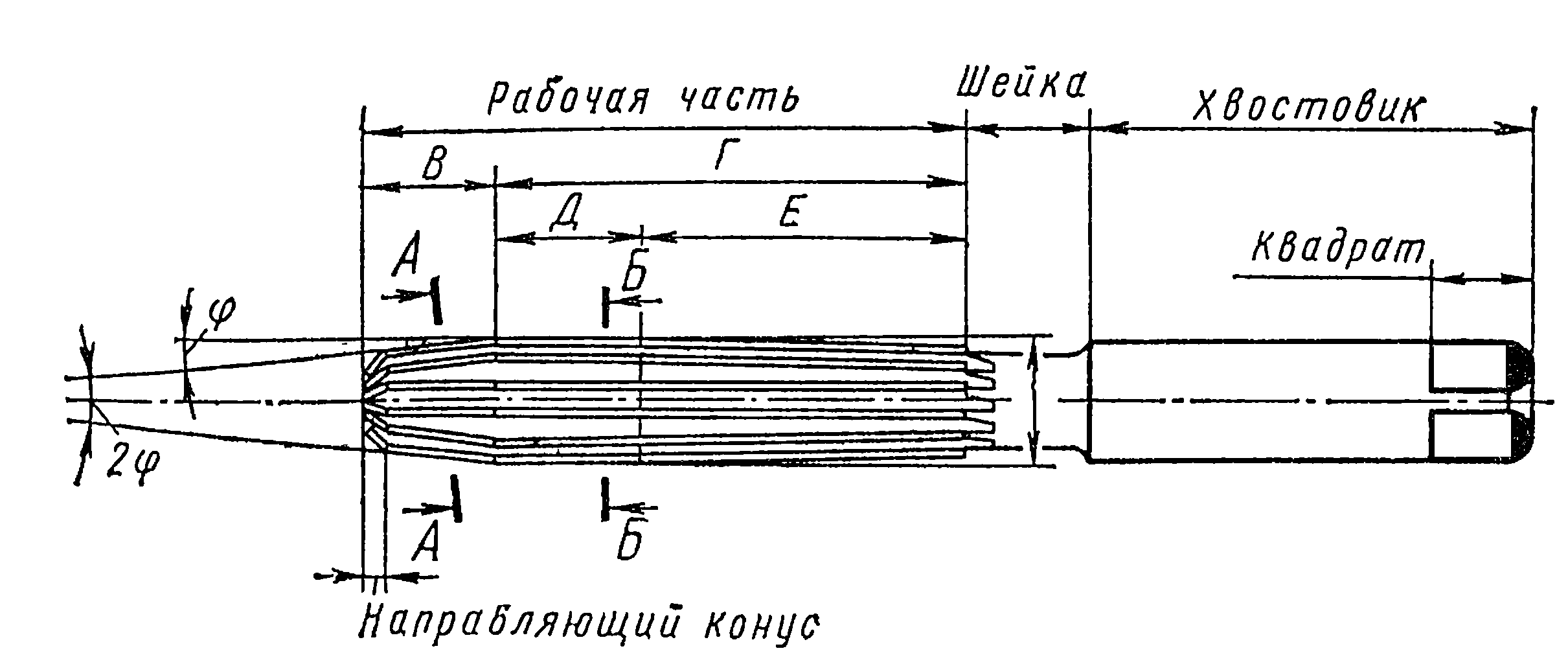

Развёртка состоит из 3 основных частей:

Раб часть, шейка, хвостовик.

Раб часть в свою очередь состоит из режущей части, цилиндрич калибрующей части и обратного конуса.

Реж часть имеет на себе реж кромки.

Калибрующая часть служит для калибрования отверстия и правильного направления развёртки в отверстии.

Обратный конус служит для уменьшения трения развёртки о поверхность резания.

Хвостовик служит для закрепления развертки в патроне.

По характеру применения развёртки делятся на ручные и машинные.

Машинные развёртки имеют более короткую раб часть чем ручные и отлич формой хвостовика.

Ручные развёртки изготавл для диаметров от 3 до 50 мм.Конические развёртки примен для предварительного и окончат развёртывания конич отверстий.

Для облегчения раб, развёртки для обраб конич отверстий обычно производ комплектом развёртко состоящим из 3 штук:

- черновая развёртка обращает цилиндрич отверстие в ступенчатое.

- промежут конич развёртка предназнач для раздробления тсружки и придатию отверстию более правильной формы.

- чистовая развёртка, снимает стружку по всей режущей кромки конуса.

Машинные развёртки изготавлив с цилиндрич хвостовиком, коническим хвостовиком и насадные.

Машинные развёртки с конич хвостовиком изготавл с углом фи=5 градусом, для хрупких материалов и фи=15 градусов – для вязких.

Число зубьев:

Точность

отверстия и частота обработки поверхности

зависит как от кол-ва зубьев развёртки

так и от их расположения по окружности.

С увеличением кол-ва зубьев – умешньатся

толщина стружки оставляемой каждым

зубом. Число зубьев выбирается в зависим

от обраб материала и диаметра развертки.

Стандартные развёртки имеют число

зубьев от 6 до 12. Развёртки предназначенные

для обработки поверхности повышенной

точности имеют больше числое зубьев.