18 Регулирующие устройства.

Регуляторы потока хладагента делятся на шесть основных типов: ручной регулирующий вентиль, автоматический регулирующий вентиль, терморегулирующий вентиль, капиллярная трубка, поплавковый регулятор низкого давления, поплавковый регулятор высокого давления.

Независимо от типа регулятор потока хладагента предназначен для выполнения следующих функций: изменение потока жидкого хладагента, подаваемого из жидкостного трубопровода в испаритель, в количестве, соизмеримом с количеством образуемого паpa в испарителе; поддержание разности давлений между сторонами высокого и низкого давлений системы, чтобы хладагент кипел при заданном низком давлении в испарителе и одновременно конденсировался при заданном высоком давлении в конденсаторе.

Ручной регулирующий вентиль

Ручной регулирующий вентиль - это игольчатый вентиль с ручным приводом (рис. 17-1).

Подача жидкости через вентиль зависит от разности давлений в отверстии вентиля и степени его открытия, причем последняя регулируется вручную. При постоянной разности давлений в вентиле расход через него постоянный, независимо от давления и тепловой нагрузки испарителя.

Основной недостаток ручного регулирующего вентиля заключается в том, что он не реагирует на изменение тепловой нагрузки системы. В связи с этим для предотвращения недостаточного или избыточного питания испарителя необходимо регулировать настройку вентиля при каждом ее изменении. Кроме того, следует вручную открывать и закрывать вентиль при каждом включении или выключении компрессора.

Очевидно, что ручной регулирующий вентиль предназначен только для больших систем, находящихся под постоянным наблюдением оператора, в которых тепловая нагрузка относительно постоянна. Если нагрузка часто изменяется, что вызывает необходимость в автоматическом регулировании, применяют другой тип регулятора расхода.

Ручной регулирующий вентиль предназначен в основном в качестве вспомогательного регулятора потока хладагента е байпасной линии (см. рис. 17-29). Его часто используют для регулирования расхода в линии перепуска масла (см. рис. 19-12).

Автоматические регулирующие вентили «После себя»

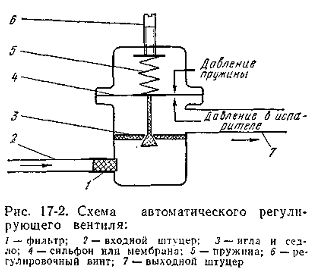

Схема автоматического регулирующего вентиля «После себя» приведена на рис. 17-2.

Вентиль состоит из иглы и седла, сильфона (или мембраны) и пружины, натяжение которой устанавливается регулировочным винтом. На входе жидкости в вентиль обычно размещают фильтр для предотвращения попадания различных загрязнении, которые могут закупорить вентиль. Конструкция типичного автоматического вентиля показана на рис. 17-3. Автоматический регулирующий вентиль поддерживает постоянное давление в испарителе, увеличивая или уменьшая (в зависимости от нагрузки) подачу в него хладагента. Постоянное давление, создаваемое в испарителе с помощью вентиля, является результатом противодействия давления в испарителе и давления пружины. Давление в испарителе, действующее на одну сторону сильфона пли мембраны, вызывает закрывание вентиля, а давление пружины, действующее на противоположную сторону сильфона или мембраны, стремится открыть вентиль. При работе компрессора вентиль поддерживает давление в испарителе, равное давлению пружины.

Когда натяжение пружины отрегулировано на определенное давление в испарителе, вентиль автоматически регулирует поток жидкого хладагента, т. е. в испарителе поддерживается заданное давление независимо от нагрузки. Допустим, что натяжение пружины отрегулировано для поддержания постоянного давления в испарителе, равного 50 кПа. Когда давление в испарителе станет ниже на 50 кПа, давление пружины превысит давление в нем, в результате чего вентиль откроется, поток жидкого хладагента в испарителе увеличится, и заполнится большая часть его объема.

Интенсивность парообразования и давление в испарителе будут повышаться, пока не наступит равновесие между давлением в испарителе и давлением пружины. Если давление в испарителе станет выше заданной величины (50 кПа), т. е. превысит давление пружины, вентиль начнет закрываться, снижая тем самым подачу жидкости и уменьшая эффективную площадь поверхности испарителя. Естественно, что при этом количество образуемого пара хладагента уменьшается и давление в испарителе уравнивается с давлением пружины.

Необходимо отметить, что вентиль плотно закрывается во время нерабочей части цикла компрессора и остается в этом положении до включения компрессора. Ранее указывалось, что процесс парообразования в испарителе продолжается некоторое время после остановки компрессора и давление в испарителе повышается, так как пар не отсасывается компрессором. Следовательно, во время нерабочей части цикла давление в испарителе всегда выше давления пружины и вентиль плотно закрыт. Когда компрессор включается, давление в испарителе немедленно опускается ниже давления пружины, в результате чего вентиль открывается для подачи достаточного количества жидкого хладагента в испаритель и установления рабочего равновесия между давлением в испарителе и давлением пружины.

Основной недостаток автоматического регулирующего вентиля заключается в его относительно небольшой эффективности по сравнению с другими регуляторами расхода хладагента. Учитывая зависимость работы испарителя от компрессора, очевидно, что для поддержания постоянного давления в испарителе необходимо, чтобы количество образуемого пара было равным объемной производительности компрессора. Для обеспечения этого равновесия требуется подавать такое количество жидкого хладагента, чтобы уменьшить эффективную площадь поверхности испарителя при значительной нагрузке и относительно высоком коэффициенте теплопередачи (рис. 17-4, а). Для понижения нагрузки на испаритель, а также коэффициента теплопередачи большая часть испарителя должна быть затоплена жидким хладагентом для поддержания постоянной интенсивности парообразования (рис. 17-4, 6). Если нагрузка на испаритель становится ниже определенного уровня, то автоматический регулирующий вентиль для поддержания заданного давления в испарителе полает избыточное количество жидкого хладагента в испаритель. В результате хладагент поступает во всасывающий трубопровод, а затем в компрессор, где может вызвать значительные повреждения. Однако поступление слишком большого количества хладагента в испаритель обычно не происходит в хорошо спроектированной системе, так как термореле включает компрессор до того момента, когда температура в охлаждаемом пространстве иди температура продукта опустится до такого уровня, что нагрузка на испаритель будет ниже допустимой.

При высокой нагрузке на систему только небольшая часть испарителя заполняется жидким хладагентом, так как автоматический регулирующий вентиль поддерживает постоянное давление, что ограничивает производительность и КПД холодильной установки именно в то время, когда нужны их высокие значения. Давление в испарителе остается постоянным в течение всего рабочего никла компрессора, так как вентиль настраивают на давление, соответствующее минимальной температуре кипения хладагента в испарителе (рис. 17-5). В результате имеет место некоторое снижение производительности и КПД компрессора.

Другой недостаток автоматического регулирующего вентиля, который также является следствием поддержания им постоянного давления в испарителе, заключается в том, что для управления компрессором нельзя использовать реле низкого давления, так как работа последнего зависит от давления в испарителе во время рабочего цикла.

В связи с плохой эффективностью при большой тепловой нагрузке автоматический регулирующий вентиль применяют в основном только на малом оборудовании с относительно постоянными нагрузками, например в домашних холодильниках и морозильниках, а также в холодильных шкафах для хранения мороженого. Однако автоматический регулирующий вентиль в настоящее время редко используется даже в этом оборудовании. Он уступил свое место другим типам регуляторов расхода, которые более эффективны, а иногда более дешевы.

Терморегулирующие вентили

Терморегулирующий вентиль, вероятно, самый распространенный в настоящее время регулятор расхода хладагента вследствие высокой эффективности и пригодности для работы почти в любом типе холодильного оборудования. Автоматический регулирующий вентиль создает постоянное давление в испарителе, а ТРВ поддерживает постоянный перегрев всасываемого пара на выходе из испарителя, что позволяет обесточивать оптимальное заполнение испарителя хладагентом при всех нагрузках без его перелива во всасывающий трубопровод. ТРВ применяют и качестве регулятора расхода хладагента в системах, в которых часто и в широких пределах изменяется нагрузка. Это обусловлено тем, что ТРВ обеспечивает полное и эффективное использование всей поверхности испарителя.